Методы восстановления

Тормозной барабан, изготовленные из серого чугуна СЧ 18-36, съемные, что обеспечивает технологичность и ремонтоспособность. Данная деталь вращается вместе с колесом, также играет роль корпуса для тормозного механизма. Внешней стороне имеются резьбовые отверстия для шпилек, с помощью которых устанавливается колесо. Основные дефекты тормозных барабанов: это обломы, трещины, задиры, появляющиеся между трущимися поверхностями, а также кольцевые канавки или износ рабочей поверхности. Согласно «Руководству по ремонту», а также практическому опыту эксплуатации, цилиндры тормозных барабанов подвергают восстановлении при обнаружении на рабочей поверхности цилиндра глубоких рисок, задиров, а также кольцевой канавки образующейся с течением времени в результате соприкосновения цилиндра с накладкой тормозных колодок. Как показывает практический опыт, при дальнейшей эксплуатации тормозных барабанов возможно появление обломов и трещин цилиндра. В результате появления кольцевой канавки уменьшается площадь соприкосновения тормозных накладок с площадью цилиндра и как следствие уменьшение эффективности торможения автомобиля, что может привести к негативным последствиям. Согласно техническим данным, предельно допустимый диаметр барабана 201,5 мм, в противном случае нарушается его прочность.

В настоящее время известно довольно много способов восстановления деталей. Ремонт рабочей поверхности цилиндра можно провести следующими способами:

- а) в случае, если диаметр барабана не превышает предельно-допустимый размер — слесарно-механическая обработка (расточка);

- б) если принятых мер недостаточно или диаметр рабочей поверхности уже превысил предельно допустимое значение, тогда рекомендуются следующие методы: выпресовка цилиндра из тормозного барабана и запрессовка нового, наплавка, газотермическое напыление.

После нанесения слоя материала, поверхность обрабатывают под нужный размер.

Наиболее широкое применение при восстановлении автомобильных деталей получили различные виды слесарно-механической обработки. К ним относится собственно слесарная обработка, механическая обработка, связанная с подготовкой детали к нанесению покрытий и обработкой после их нанесения, обработка деталей под ремонтный размер, поставка дополнительных ремонтных деталей.

Наплавка является самым распространённым способом восстановления детали. Она предназначается для нанесения покрытий с целью компенсации износа поверхностей. Напыление, как способ восстановления деталей, основано на нанесении распылённого металла на изношенные поверхности деталей. В зависимости от способа расплавления металла различают виды: электродуговое, высокочастотное, плазменное детонационное и другие. Выпресовку цилиндра из тормозного барабана и запрессовку нового мы рассматривать не будем, так как здесь имеет место замена вышедшей из строя детали. В данной работе мы будем пологать, что диаметр тормозного барабана по глубине кольцевой канавки превышает предельно-допустимые значения (201,5 мм). В этом случае избавится от дефекта только при помощи растачивания не представляется возможным. Поэтому, как способ ремонта мы выбираем напыление дополнительного слоя металла с целью компенсации износа рабочей поверхности с последующей механической обработкой.

Очистка. После разборки тормозного барабана поступает в моечное отделение, где он очищается от различных загрязнений. В процессе эксплуатации автомобиля на наружных поверхностях тормозного барабана в больших количествах скапливаются отложения. В данном случаи очистка может быть проведена методом погружения. Для данной цели используют моечную установку ОМ-4267. Установка предназначена для мойки сборочных единиц и деталей с применением синтетических моечных средств. Промывка в струйных моечных машинах с применением соответствующих моющих средств не обеспечивает должной степени очистки от отложений. В связи с этим детали с отложениями очищают в ваннах. Для очистки погружением в качестве моющих средств применяют «Лабомид-203» или МС-8 концентрацией 20-30 г/л. Рабочая температура растворов 80-100 0С. Для повышения моющих свойств используют каустическую соду.

Токарная операция. Для механической обработки тормозного барабана выберем токарно-револьверный станок 1Д 310 или аналогичный 1Д 310П. Параметры и технические характеристики станков следующие: Наибольший диаметр установленного над станиной-250; Наибольшие размеры обточки штучных заготовок в патроне: диаметр-80, длина-50; Частота вращения шпинделя — 100-4000 об/мин.; Продольная подача револьверного суппорта — 0,04-0,4 мм/об (мм/мин); Габаритные размеры: 1770*800*1500; Приставное оборудование — 1028 кг. В нашем случаи при точечном точении, при непрерывном резании, режущий инструмент для обработки чугуна рекомендуется принимать из марки твёрдого сплава ВК 3 или ВК 3М. Рекомендуемый резец — токарный расточный резец с углом с пластиной из твёрдого сплава по ГОСТ 18882-73 с размерами: h=16 мм, в=12 мм, l=170 мм, h=12 мм, l=12 мм

Обезжиривание. Перед абразивной обработкой рабочая поверхность, подлежащая нанесению газотермического покрытия, обезжиривается органическими растворителями, т.к. цилиндр чугунный, то при температуре 260-530 0С он подвергается обжигу для выгорания масла, содержащегося в парах.

Дробеструйная обработка. Такая обработка, предназначенная для активизации и предания шероховатости восстанавливаемой поверхности. Дробеструйную обработку выполняют при давлении сжатого воздуха 0,5-0,7ППа. В качестве абразивного материала принимается чугунная дробь ДИК-01. После обработки деталь обдуть сухим воздухом для удаления частиц абразива с поверхности.

Сушка порошка. Перед использованием композиционные порошковые материалы необходимо посушить в электрическом шкафу. Порошки сушат на противнях из нержавеющей стали при периодическом перемешивании.

Напыление. В процессе напыления струя должна быть устойчивой, без пульсаций. Расход порошка и транспортирующего газа регулируют в необходимых пределах. После нанесения барабан снимают с приспособления, не допуская повреждения покрытия. Экраны и другие защитные приспособления снимают с детали после охлаждения её до комнатной температуры.

Механическая обработка. Окончательная механическая обработка (расточка) рабочей поверхности тормозного барабана с нанесением покрытия осуществляется абразивным инструментом.

Контроль качества покрытий. Тормозной барабан с покрытием подвергают контролю по внешнему виду, толщине, геометрическим размерам. Контроль по внешнему виду осуществляется для выявления внешних дефектов: скосов, вздутий, отслоений. Осмотр осуществляется при помощи лупы.

Ремонт тормозного барабана

Опустите рычаг стояночного тормоза до упора вниз (автомобиль расторможен).

Снимите заднее колесо.

Внутренний диаметр тормозного барабана, мм:

номинальный 180

предельно допустимый 181,5

Обязательно замените барабан, если его внутренний диаметр достиг предельно допустимого размера.

Предупреждение

Дефектный тормозной барабан уменьшает долговечность тормозных колодок, приводит к неэффективному и неравномерному торможению.

1. Очистите от грязи тормозной барабан и защитный колпак ступицы колеса.

2. Проворачивая барабан, осторожно сбейте защитный колпак ступицы и.

3. . выньте его из барабана.

4. Разогните шплинт и выньте его из отверстия в оси ступицы.

5. Отверните гайку ступицы.

6. Снимите упорную шайбу.

7. Выньте передний (наружный) подшипник ступицы. Для этого слегка сдвиньте барабан на себя, а затем передвиньте на место.

8. Если снятие барабана затруднено, сведите колодки, вращая регулировочную гайку разжимной планки, и сбейте барабан резиновым молотком.

9. Снимите тормозной барабан.

10. Внимательно осмотрите барабан. Обязательно замените барабан при обнаружении на нем сколов и трещин.

11. Осмотрите рабочую поверхность барабана. Если на ней имеются глубокие риски, сколы или заметна овальность, барабан надо заменить.

12. Барабан можно расточить и прошлифовать, но его внутренний диаметр должен быть не более 181 мм.

13. Шпильки крепления дисков колес со слабой посадкой в барабане или с поврежденной резьбой замените.

14. При замене барабана выпрессуйте из него шпильки, навинтив на них гайки заподлицо, чтобы не повредить резьбу. Извлеките также сальник, задний подшипник и внутренние кольца подшипников (см. подраздел 5.2.3.).

15. Запрессуйте шпильки в новый барабан срезанной частью головки в сторону центра. Запрессуйте наружные кольца подшипников и установите задний подшипник с сальником (см. подраздел 5.2.3.).

16. Если на рабочей поверхности барабана в результате износа образовался буртик, снимите его напильником.

17. Сведите колодки, навинтив регулировочную гайку на половину резьбовой части разжимной планки.

18. Смажьте цапфу смазкой Литол-24, установите тормозной барабан и отрегулируйте зазор в подшипниках ступицы колеса (см. подраздел 5.2.4.).

Видео про «Ремонт тормозного барабана» для ВАЗ 1111

Ремонт тормозов. Ока

Меняем тормозные колодки в Оке

ВАЗ — 11113 меняю задние тормозные колодки и тросики ручного тормоза.

Про биение тормозных барабанов. И как я вдруг в токаря заделался)

Всех приветствую!

После сначала эксплуатации автомобиля сильно били тормозные барабаны. Поменял барабаны по кругу, постепенно, на новые и б/у, методом тыка определяя какой больше бьёт, а какой меньше. Стало лучше, но всё равно биение осталось сильное. Ездить то конечно было можно, но всё это вызывает сильный дискомфорт, низкую эффективность торможения, трясучку при торможении, остановка рывками в конце оттормаживания. Надо всё время думать о увеличенной дистанции и т.п.

И тут один мой хороший знакомый говорит, что стоит у него без дела токарный станок, и если мне надо, то могу приходить и работать на нём сколько нужно. Конечно такой возможности я упустить не мог. Пошёл смотреть станок и сразу прихватил с собой барабан чтобы проверить проходит ли по размеру.

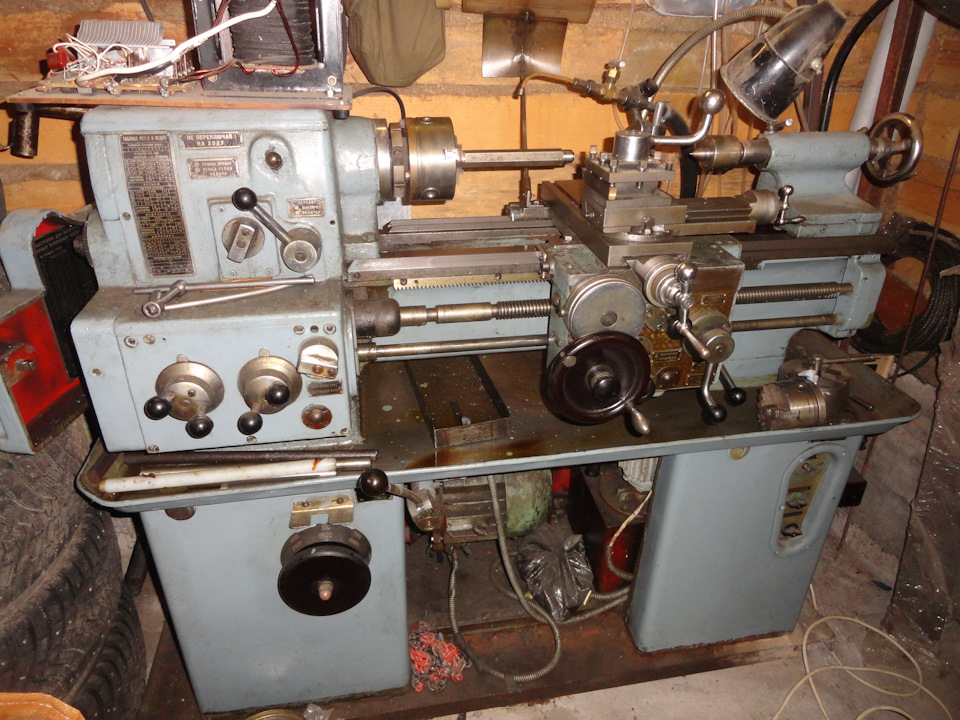

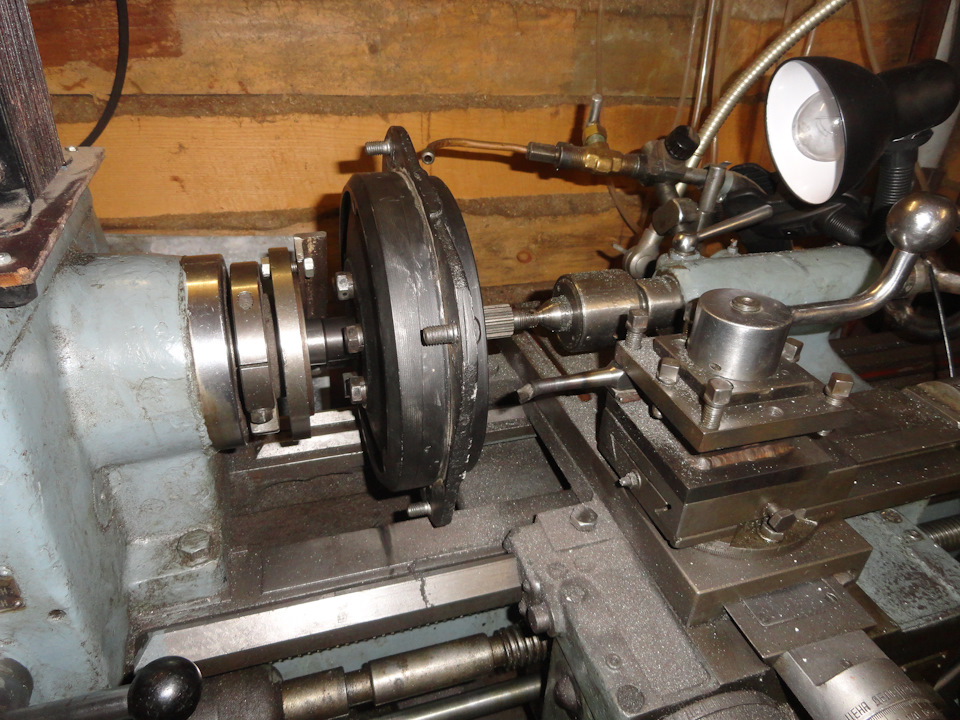

Вот он 1П611, 64 года, на 4 года старше запорожца)))

И барабан проходит.

Все мои теоретические и (не помню уже) практические познания токарного дела начались и закончились ещё в школе на уроках труда))) Но не беда. Скачал инструкцию по станку, изучил как чего у него включается. Пробежался по учебнику «Токарное дело» и в перёд)

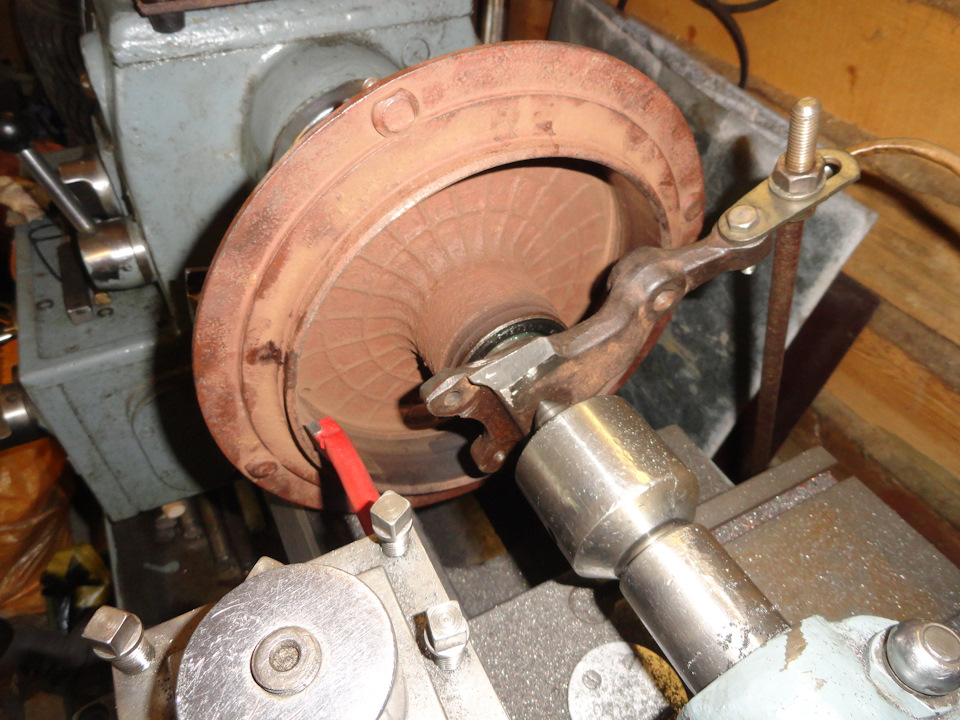

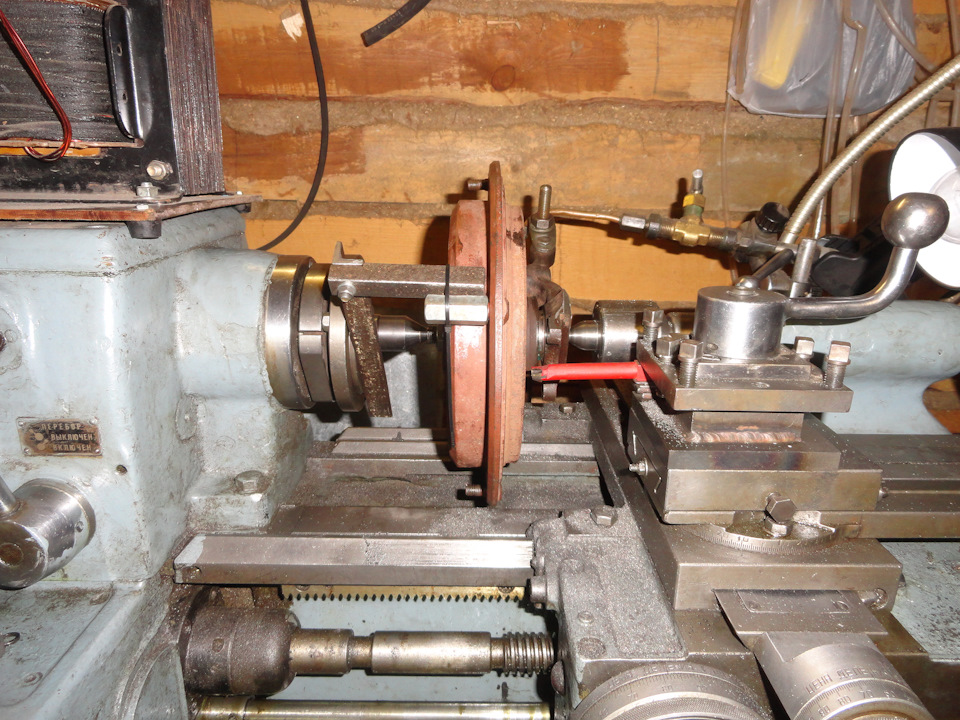

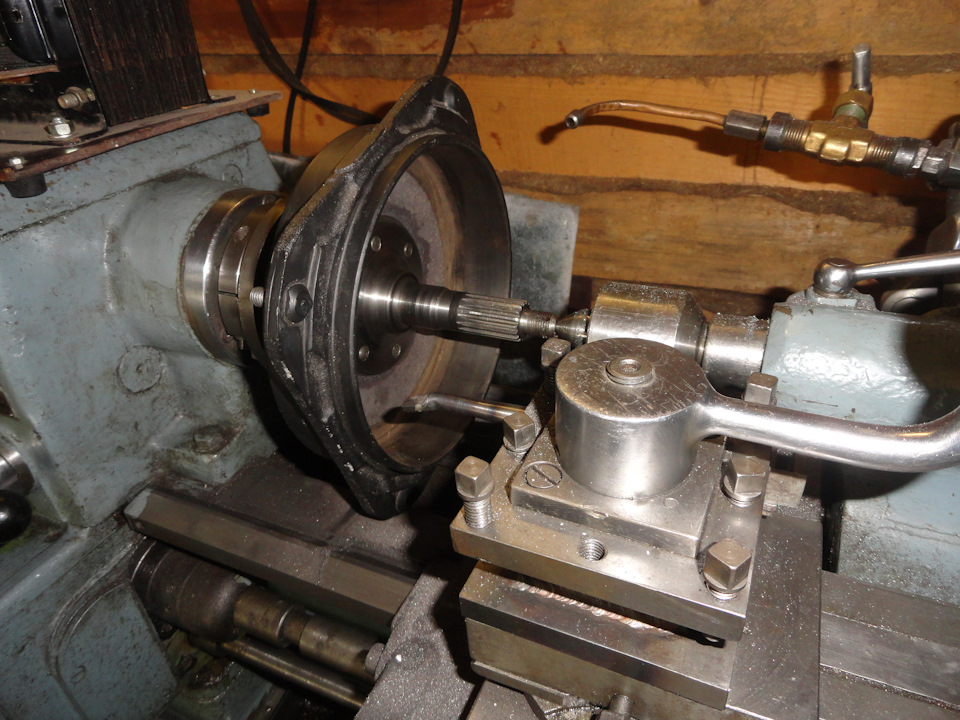

Патрон у станка оказался сильно изношенный, привести патрон в порядок у меня нет не знаний не опыта, поэтому решил точить бараны в центрах. Задние прямо на ступице, передние на поворотном кулаке и родных подшипниках.

Прикупил центра, резцы. Выбрал заднюю ступицу с минимальным биением. Подготовил передний кулак, как ось вращения барабана, и стопор к нему. Сделал поводок для вращения барабанов. Подготовил крепленя индикаторов для проверки биений. Ещё сделал две стойки для проверки барабанов после расточки, вне станка.

Дальше надо было выбрать «кандидатов» на проточку. Не секрет что запорожевские детали частенько бывают не в размер, или с браком, особенно новые запчастёвые. С задними всё просто, проверить визуально на более менее ровное вращение и подобрать индивидуально прокладки из жести разной толщины, между посадочным местом ступицы и отверстием в барабане.

Считаю что это делать надо, и при установке барабана на автомобиль. Перемерил много ступиц и барабанов. По статистике получается, что посадочное на ступице 54,90-54,95, отверстие в барабане 55,10-55,40. Крепёжные болты конечно ничего не центруют и при таком загуле в размерах можно получить биение в 0,25мм даже с ровным барабаном.

С передними от 968-го всё хуже. Основная их проблема, это похабная обработка посадочного места подшипников, по определению они должны бить, и точить их смысла нет.

В этом с одной стороны нет кромки под упор подшипника, наружная обойма подшипника проваливается, встаёт криво.

Наоборот, не доточили, обойма с одной стороны себе ступеньку соскебла и ровно не становится.

Посадка изначально прослаблена, обойма болталась.

Могу продолжить про всякий брак, но боюсь Вам будет скучно.

Взгляните только вот на этот экземпляр)

В общем выбрал барабаны. Установил на станок. Убедился, что мои конструкции имеют право на жизнь и безопасны для здоровья)

Потренировался немного на плохих барабанах, и в перёд)

По поверхности получилось в целом не плохо, но некоторое дробление всё же есть, и с ним я справиться не смог. Грешу на вибрацию станка, но возможно «дело было не в бабине…»

На передних дробление получилось по больше. Думаю из-за того что обрабатываемая деталь не закреплена на оси жёстко, а вращяется на подшипниках.

Барабаны получились ровные. Перед установкой на машину проверил их на стойках. Биение не превышает 0,1мм, что в допуске.

Поставил барабаны на автомобиль и теперь наслаждаюсь торможением. Даже кажется, что машина едет быстрее т.к. теперь нет сдерживающего фактора, что не отторможусь как надо)))

И ещё. Пара дней назад исполнилось два года как я приобрёл /УСТАЛОГО/. По этому поводу он был не на долго «коронован»)))

Источник https://studwood.net/1593616/tehnika/metody_vosstanovleniya

Источник https://carmanuals.ru/vaz/vaz-1111/tormoznaya-sistema/zadniy-tormoznoy-mehanizm/remont-tormoznogo-barabana

Источник https://www.drive2.com/l/508673662501519623/