Общее устройство и технологический процесс зерноуборочного комбайна

Зерноуборочные комбайны предназначены для уборки зерновых колосовых культур. При оборудовании комбайнов специальными приспособлениями ими убирают кукурузу на зерно, просо, гречиху, рапс, подсолнечник, сою, семенные посевы трав, сахарной свеклы, овощных и лекарственных культур. Уборка этих культур сопровождается выполнением комбайнами следующих технологических процессов: скашивание или подбор стеблей из валков и транспортирование их в уборочной машине; вымолот зерна из колосьев и сепарация его из соломы; очистка зерна от примесей и транспортировка его в бункер; сбор соломы в цельном, измельченном, прессованном виде или разбрасывание ее на поле.

Комбайны бывают прицепные и самоходные. Наиболее распространены самоходные комбайны. По типу молотильно-сепарирующих рабочих органов комбайны делят на две группы: с классической и аксиально-роторной молотилкой. К первой группе относятся самоходные комбайны СК-5М «Нива», «Енисей-1200», «Кедр-1200», «Дон-161», «Дон-1500Б», ко второй — самоходные комбайны СК-10В «Ротор», «Дон-2600» и прицепной комбайн ПН-100 «Простор».

Рассмотрим устройство и рабочий процесс комбайнов первой группы на примере комбайна «Дон-1500Б».

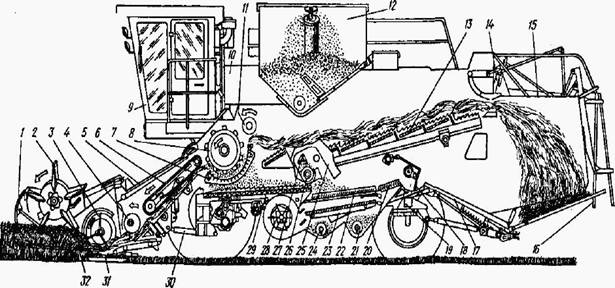

Комбайн «Дон-1500Б» (рис. VIII.3) состоит из жатвенной части

А, включающей в себя жатку, проставку Б и наклонную камеру В, молотилки Г, бункера 10, копнителя 18, двигателя 8, трансмиссии, ходовой системы, гидросистемы, кабины 6, органов управления, электрооборудования и электронной системы контроля технологического процесса и состояния агрегатов. На комбайне «Дон-1500» вместо копнителя можно установить универсальное приспособление для измельчения и сбора соломы и половы в прицепные тележки или разбрасывания их по полю.

В фронтально (спереди) присоединена к раме молотилки У. Жатка соединена с проставкой Б шарнирно и может совершать колебательные движения как в продольной, так и в поперечной вертикальной плоскости. Такое соединение жатки с проставкой обеспечивает ей возможность при опоре на поверхность поля башмаками 38 копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом 39.

На жатке смонтированы делители 41, мотовило 1, режущий аппарат 39, шнек 3, копирующие башмаки 38, в проставке Б — битер 37, а в наклонной камере В — транспортер 4. Для подбора валков на жатке устанавливают подборщик, мотовило снимают, а режущий аппарат 39 отключают.

В зонах, где преобладает раздельный способ уборки, вместо жатки на комбайн навешивают платформу-подборщик.

Молотилка состоит из следующих основных частей и механизмов: молотильно-сепарирующего устройства (МСУ), включающего в себя барабан 5, подбарабанье 33 и отбойный битер 7, соломотряса 16, транспортной доски 32, очистки, зернового 30 и колосового 28 шнеков, зернового 13 и колосового 75 элеваторов, домолачивающего устройства 9, снабженного распределительным шнеком. Очистка, расположенная под соломотрясом, состоит из верхнего 26, нижнего 27, жалюзийных решет, удлинителя 25 и вентилятора 31. На крышке молотилки установлен бункер 10, снабженный загрузочным 12 и выгрузным 11 шнеками.

Комбайны снабжены пневматическими колесами: передними ведущими 35 и задними управляемыми 24. Все механизмы и ведущие колеса приводятся в действие от двигателя 8. Работой комбайна управляет машинист при помощи гидравлической системы и соответствующих механизмов, расположенных в кабине.

Рабочий процесс комбайна протекает следующим образом.

Пальцы подборщика, смонтированного на жатке, подают стебли из валков на платформу или мотовило 1 и укладывают на нее стебли, срезанные режущим аппаратом 39. Шнек 3 сужает поток стеблей (хлебная масса) и направляет их к битеру 37, а от него — к плавающему транспортеру 4. Нижняя ветвь транспортера перемещает стебли в молотильный аппарат. Вращающийся барабан 5 наносит удары по потоку хлебной массы, перемещает ее по подбарабанью 33 и обмолачивает.

Обмолоченная хлебная масса (грубый ворох) состоит из соломы, зерна, половы и примесей. Мелкие части грубого вороха, зерно и полову принято называть мелким зерновым ворохом.

Основная часть (70-80 %) зернового вороха в процессе обмолота проходит сквозь отверстия подбарабанья и падает на транспортную доску 32.

Солома с остатками зернового вороха выбрасывается барабаном с большой скоростью. Отбойный битер 7 уменьшает скорость перемещения соломы и направляет ее на соломотряс 16. Во время перемещения массы по пальцевой решетке, установленной под битером 7, происходит дальнейшее выделение зерна из соломы. Битер, непрерывно отводя обмолоченную массу от барабана, предупреждает наматывание на него стеблей.

Ступенчатые клавиши соломотряса 16, совершая круговые движения, интенсивно перетряхивают солому. Зерно и мелкие примеси просыпаются сквозь отверстия клавиш и сходят по их наклонному дну на транспортную доску 32. Гребенки клавиш продвигают солому к выходу из молотилки.

Зерновой ворох, выделенный подбарабаньем и соломотрясом, по транспортной доске 32 ссыпается на верхнее жалюзийное решето 26 очистки. Зерно просыпается сквозь просветы решета и падает на нижнее решето 27. Под решета направлена струя воздуха от вентилятора 31, которая уносит в копнитель 18 легкие примеси (полову). Очищенное зерно, прошедшее сквозь нижнее решето, собирается в желобе шнека 30, подается скребковым транспортером элеватора 13 в шнек 12 и загружается в бункер 10.

В процессе обмолота часть колосков отламывается от стеблей и необмолоченными поступает на очистку. Такие колоски сходят с верхнего решета на его удлинитель 25 и сквозь просветы последнего просыпаются в желоб колосового шнека 28, который их сбрасывает на наклонный транспортер (элеватор) 15, направляющий колоски в домолачивающее устройство 9. Вращающийся ротор устройства во взаимодействии с зубчатым подбарабанье обмолачивает колоски и сбрасывает образовавшийся ворох в кожух шнека, который подает ворох на транспортную доску 32 по всей ее ширине. В дальнейшем этот ворох поступает на решето 26 очистки для выделения из него зерна.

Крупные примеси (сбоина), не прошедшие сквозь просветы удлинителя, вместе с легкими примесями (половой) выводятся из молотилки. Из бункера зерно выгружают шнеком 11 на ходу или на остановках.

Для сбора соломы и половы на комбайн навешивают гидрофицированный копнитель 18 или измельчитель. В копнитель солома подается соломонабивателем 77, а полова — половонабивателем 23. Сформированная копна выбрасывается на поле. Комбайн, снабженный измельчителем, может собирать измельченную солому вместе с половой в прицепленную сзади тележку, укладывать солому в валок или разбрасывать по полю.

Устройство и принцип работы остальных комбайнов первой группы в основном аналогичны. Различаются они размерами, устройством отдельных агрегатов, пропускной способностью и производительностью.

Комбайн «Дон-161» предназначен для уборки высокоурожайных посевов зерновых и других культур. Комбайн имеет усовершенствованную молотильно-сепарирующую систему, увеличенную площадь решет очистки и вместимость бункера. Комбайн может комплектоваться жатками четырех типоразмеров и платформами-подборщиками двух типоразмеров. Комбайн снабжают измельчителем или капотом для укладки соломы в валок.

Зерноуборочный комбайн «Енисей-1200» снабжен двухбарабанным молотильно-сепарирующим устройством. Его применяют для уборки зерновых в условиях повышенной влажности хлебной массы. Выпускается три модификации этого комбайна: «Енисей- 1200-1» с однобарабанным молотильным аппаратом для уборки зерновых в зонах с пониженным увлажнением; «Енисей-1200Н» для уборки влажных длинносоломистых и полеглых хлебов в условиях нечерноземной зоны; гусеничная модификация «Енисей-1200Р» с передним штифтовым барабаном для уборки риса.

Зерноуборочный комбайн «Кедр-1200» снабжен однобарабанным молотильно-сепарирующим устройством, а его модификации «Кедр-1200Н» и «Кедр-1200Р» — двухбарабанным. У комбайна «Кедр- 1200Р» первый молотильный барабан — штифтовый, а у «Кедр-1200Н» —бильный. Базовая модель «Кедр-1200» предназначена для уборки хлебов в условиях нормальной влажности;

модификация «Кедр-1200Н», имеющая повышенную проходимость, — для уборки влажных длинносоломистых и полеглых хлебов в условиях Нечерноземной зоны; гусеничная модель «Кедр- 1200Р» —для уборки риса.

Зерноуборочный комбайн «Дон-091», снабженный днобарабанным молотильно-сепарирующим устройством, предназначен для уборки зерновых и других культур в условиях нормальной и повышенной влажности. Устройство и принцип работы зерноуборочных комбайнов второй группы рассмотрим на примере комбайна СК-10.

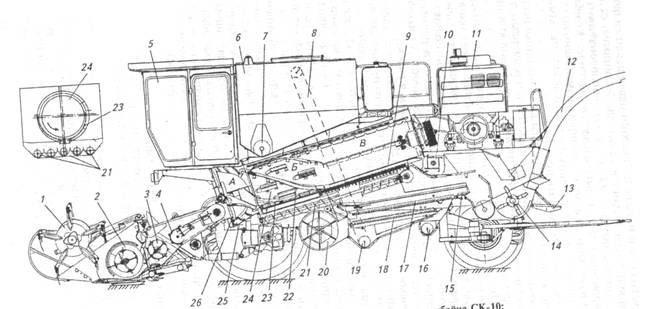

Комбайн СК-10 (рис. VIII.4), предназначенный для уборки высокоурожайных хлебов, отличается от комбайна «Дон-1500» устройством молотилки. В молотилке СК-10 применено принципиально новое аксиально-роторное молотильно-сепарирующее устройство, в котором вымолот, сепарацию зерна и перемещение хлебной массы к выходу выполняет вращающийся ротор 24. Ось его вращения расположена вдоль продольной оси молотилки.

Ротор состоит из приемной А, молотильной Б и сепарирующей В частей, различающихся конструкцией активных элементов, которыми ротор воздействует на поток стеблей.

Приемная часть ротора снабжена тремя винтообразными лопастями 26 и заключена в конический кожух 25. Части Б и В ротора заключены в цилиндрический кожух, составленный из обмолачивающей деки 23, сепарирующих решеток 9, винтовых направляющих, установленных по всей длине кожуха, входного и выходного окон.

Хлебная масса подается транспортером 4 в приемную часть А ротора 24, захватывается лопастями 26 и подается к бичам 22, которые, ударяя по колоскам, вымолачивают зерно и увлекают массу во вращение. Масса, ударяясь о винтовые направляющие, перемещается по винтовой траектории от входа к выходу. Зерно и мелкие примеси проходят через отверстия решетчатой деки 23 и решеток 9 в шнеки 21 и подаются на верхнее решето 17 очистки. Рабочий процесс очистки аналогичен рабочему процессу очистки комбайна «Дон-1500».

Очищенное зерно поступает в шнек 19, из него в элеватор 8 и загружается в бункер 6. Солому, выходящую из кожуха ротора, захватывает битер 10 и подает в измельчитель 14. Полова, сходящая с удлинителя 75 очистки, поступает в шнек измельчителя 14, из него в кожух вентилятора и далее вместе с соломой загружается в прицепленную к комбайну тележку.

Комбайн может укладывать солому с половой в валок или разбрасывать их по полю.

Комбайн «Дон-2600» снабжен аксиально-роторным молотиль- но-сепарирующим устройством. Он отличается от комбайна СК- 10 конструкцией привода ротора, очистки и устройства для сбора мелкого зернового вороха и подачи его на очистку. «Дон-2600» снабжен дополнительным транспортером для подачи соломы в копнитель. На место снятого копнителя можно навешивать измельчитель и капот для укладки соломы в валок.

Прицепной комбайн ПН-100 «Простор» предназначен для уборки зерновых и других культур на мелкоконтурных участках. Его агрегатируют с тракторами тягового класса 1, 4 и 2. Комбайн снабжен аксиально-роторным молотильно-сепарирующим устройством, ось которого расположена поперек направления движения комбайна параллельно режущему аппарату.

Диаметр ротора 570 мм, длина 1870 мм. Хлебная масса транспортером наклонной камеры подается тангенциально (поперек оси барабана) по касательной к поверхности барабана. В отличие от комбайна СК-10 хлебная масса в комбайне ПН-100 меньше деформируется, а дробление зерна и удельный расход энергии снижены. Комбайн укладывает солому в валок, а сверху на него — полову.

Качество работы комбайнов оценивают по уровню потерь зерна за жаткой и молотилкой, чистоте и дроблению зерна, собранного в бункер. Качество зависит от многих факторов: технического уровня реализованных в комбайне конструктивных решений, состояния и правильной регулировки рабочих органов жатки и молотилки, подачи хлебной массы, ее состава и состояния, засоренности и полеглости посевов, выровненное поверхности и рельефа поля, выбранного направления и скорости движения, мастерства и технологической дисциплинированности комбайнера. Технический уровень комбайна оценивают по показателям, значения которых приведены в таблице VIII. 1.

Пропускная способность (кг/с) молотилки — это предельное количество хлебной массы, которую может обработать комбайн за 1 с с соблюдением агротехнических требований.

Номинальную пропускную способность определяют при испытании комбайнов на уборке прямостоячей безостой пшеницы, имеющей длину стеблей 0,7-0,9 м, урожайность не менее 4т/га, влажность зерна и соломы 15-18%, отношение массы зерна к массе соломы 1:1,5, засоренность в зоне среза не более 5 % и массу 1000 зерен более 40 г.

Производительность комбайнов определяют по намолоту зерна (т/ч) или площади пашни, убранной за 1 ч. Номинальная производительность комбайнов по намолоту, указанная в таблице VIII. 1, определена при испытании в тех же условиях, что и номинальная пропускная способность.

Качество функционирования зерноуборочных комбайнов может рассматриваться как с технической, так и с технологической точек зрения. К показателям качества функционирования зерноуборочных комбайнов с технической точки зрения могут быть отнесены, например, показатели их надежности (безотказности, долговечности, ремонтопригодности и сохраняемости), а с технологической точки зрения — потери зерна (прямые и косвенные). В обоих случаях для оценки качества функционирования зерноуборочных комбайнов необходимо определить степень соответствия исследуемых показателей требованиям потребителя. Эти требования закладываются в конструкцию при проведении НИР и ОКР, обеспечиваются в процессе производства и проявляются при эксплуатации. На рисунке 1 представлена общая схема формирования номинала качества функционирования зерноуборочного комбайна с технической точки зрения. Все нормативы, регламентирующие качество эксплуатации зерноуборочного комбайна, устанавливаются для стандартных (базовых) условий и корректируются для других. В связи с этим номинал качества с технической точки зрения достигается при различной наработке зерноуборочного комбайна, причем при высоком качестве технического обслуживания и ремонта, а также хороших условиях функционирования он достигается с большей наработкой.

Обзор научной литературы и опыт исследований показали, что оценку качества функционирования зерноуборочных комбайнов целесообразно вести на 3 методологических уровнях (рис. 2):

лабораторном, хозяйственном и региональном. Первый методологический уровень охватывает методы и приемы исследований зерноуборочных комбайнов и его систем. На этом уровне учитывают конструктивные параметры машины, их взаимное расположение, характеристики материалов и т.п. Влияние окружающей среды на результаты исследований не учитываются. Этот уровень является элементарным. Теоретические предпосылки на данном уровне основательно разработаны в теоретических курсах сопротивления материалов, теоретической механике, деталях машин и т.д., имеется большой объем экспериментального материала.

Первый методологический уровень нами назван «лабораторным». Но это не означает, что все исследования на данном уровне должны проводиться в лабораторных условиях. Например, исследования прямых потерь зерна зерноуборочным комбайном проводятся в полевых условиях. Объектом исследования на первом уровне является отдельно взятый зерноуборочный комбайн или его системы. По результатам исследований качества зерноуборочного комбайна на первом уровне могут быть рекомендованы изменения конструкции или материала, из которого изготовлена определенная деталь, что приведет к изменениям свойств машины, влияющих на показатели ее качества в процессе эксплуатации. На первом уровне можно прогнозировать или теоретически оценить показатели качества зерноуборочного комбайна, как правило, технические.

Объектами исследования на втором методологическом уровне в зависимости от цели и задач исследования являются процесс уборки зерновых культур или зерноуборочный комбайн, используемый в определенных хозяйственных условиях. Обычно цель уборки, форма и технология четко определены. Установлены относительно стабильные связи между элементами системы, число которых невелико. На данном методологическом уровне при оценке качества функционирования зерноуборочных комбайнов используются достаточно постоянные характеристики внешней среды и их можно учесть в теоретических предпосылках. Управление процессом осуществляют несколько человек, имеющих одну и ту же цель. В службах технического обслуживания и ремонта, бытового и культурного обслуживания, на комбайнах и транспортных средствах работающие имеют, соответственно, практически одинаковую профессиональную подготовку и социально-экономические стимулы. Из этого следует, что научные работы второго методологического уровня не учитывают человеческий фактор. Имеется много научных исследований по качеству работы и надежности зерноуборочных комбайнов для конкретных условий эксплуатации с применением, в основном, теории математической статистики. Так как оценка качества функционирования зерноуборочных комбайнов на втором методологическом уровне осуществляется в условиях конкретного хозяйства, то данный уровень назван «хозяйственным».

На третьем методологическом уровне предполагается проведение исследований в условиях одного зернопроизводящего региона страны (области, края или республики), в состав которого входит определенное множество хозяйств. Управление хозяйствами, как правило, различно, во многих случаях отличаются почвенно-климатические и другие условия, а также социально-экономические стимулы. Применение той или иной технологии, формы уборки зависит от лица, принимающего решение. Процесс исследования на данном уровне имеет сложную иерархическую систему, состоящую из подсистем — систем второго уровня. Связи между подсистемами нестабильны. Учет факторов третьего уровня весьма сложен.

В связи с этим на данном этапе особая роль отводится методам математической теории исследования операций с выдвижением гипотез изменения показателей качества функционирования зерноуборочных комбайнов в зависимости от субъективных факторов лица, принимающего решение. Объект исследования тот же, что и на втором уровне. На этом уровне необходимо определить показатели качества функционирования зерноуборочных комбайнов в большинстве зерносеющих регионах страны. Третий уровень назван «региональным». Из сказанного выше следует, что основным и наиболее важным для исследования качества функционирования зерноуборочных комбайнов является «региональный» уровень, учитывающий машину, человека и среду. Это уровень обеспечивает системный подход к анализу и оценке показателей качества функционирования зерноуборочных комбайнов. Проведение работ на «региональном» методологическом уровне включает: обоснование и выбор региона, в котором будут проводиться исследования, оценку возможности получения достоверной и полной информации, выдвижение гипотез о влиянии на качество функционировании зерноуборочных комбайнов поведения лица, принимающего решение, установление ограничений на предполагаемые факторы, от которых зависят рассматриваемые показатели качества, выбор показателей качества функционирования зерноуборочных комбайнов, обоснование функции реального результата желаемому (требуемому), выбор методики исследования, сбор информации, моделирование, расчет и выявление эффектов от выбранных факторов, оценка показателей качества функционирования зерноуборочных комбайнов, сравнение показателей качества функционирования зерноуборочных комбайнов с желаемыми (требуемыми).

Следующий этап методологии оценки качества функционирования зерноуборочных комбайнов — моделирование рассматриваемого процесса. Моделирование, как правило, включает два этапа: разработка (создание) модели (математической или физической); анализ на модели (математическое моделирование или экспериментирование) . Причем, на обоих этапах возможно уточнение модели. По результатам моделирования принимается решение по совершенствованию процесса уборки зерновых культур или конструкции зерноуборочного комбайна в соответствии со следующей структурной схемой (рис. 3).

Показатели качества функционирования зерноуборочных комбайнов проявляются по результатам его работы в условиях реальной эксплуатации.

В связи с тем, что при принятии решения по совершенствованию процесса уборки зерновых культур или конструкции зерноуборочного комбайна учитывается совокупность факторов машины, среды и человека, влияющих на качество функционирования зерноуборочных комбайнов, то для получения значений факторов всех трех групп необходимо иметь информационные источники. Информационными источниками могут быть статистические материалы деятельности сельскохозяйственных предприятий и зерносеющих регионов в целом, данные метеорологических и других служб, результаты сплошного и выборочного хронометража работы зерноуборочных комбайнов и экспериментальных исследований. При этом можно использовать различные методы определения показателей качества: измерительные, регистрационные, органолептические, расчетные, экспертные, статистические. Анализируя возможные информационные данные, можно отметить, что перед началом уборки зерновых культур часть из них известна. К таким можно отнести: урожайность зерновой культуры, соотношение массы зерна к массе соломы, влажность зерна и соломы, засоренность, соотношение посевных площадей под различные зерновые культуры и их сорта, марки зерноуборочных комбайнов, используемых на уборке, и срок их службы и др. Другая часть информационных данных — неопределенные. Эти данные могут быть случайными с известным или неизвестным распределением, или не стохастической природы.

Список использованной литературы

комбайн уборочный механизм

1. Надежность и эффективность в технике: справочник: в 10 т. / Ред. совет:В.С. Абдуевский (пред.) и др. Т. 7. Качество и надежность в производстве / под общ. ред. И.В. Апполонова. — М.: Машиностроение, 1989. — 280 с.

2. Надежность и эффективность в технике: справочник: в 10 т. / Ред. совет:

В.С. Абдуевский (пред.) и др. Т. 3. Эффективность технических систем / под общ. ред. В.Ф. Уткина, Ю.В. Крючкова.— М.: Машиностроение, 1986. — 328с.

3. Халанский В.М., Горбачев И.В. «Сельскохозяйственные машины.» — М.: КолосС, 2004.— 624 с: ил. — (Учебники и учеб. пособия для студентов высш. учеб. заведений). ISBN 5-9532-0029-3.

Общее устройство и технологический процесс комбайна

Самоходный зерноуборочный комбайн состоит из рамы, опирающейся на мосты ведущих и управляемых задних колес. На раме расположены молотильно-сепарирующие рабочие органы, транспортирующие устройства, бункер для зерна, двигатель, механизмы привода, кабина с органами управления, узлы гидросистемы и электрооборудования. Спереди шарнирно закреплена жатвенная часть, а сзади может быть копнитель для соломы или измельчитель.

Самоходные зерноуборочные комбайны классифицируются по следующим признакам:

1. По пропускной способности: 1, 3, 9 и 12 кг/с.

2. По типу движителя: на колесном, гусеничном и полугусеничном ходу.

3. По компоновочным схемам: кабина слева, двигатель – справа, бункер сзади (Дон-1500); кабина слева, бункер справа, двигатель сзади (Нива); кабина спереди за ней бункер и двигатель (Е-516); бункеры слева и справа, между ними кабина, сзади двигатель (Колос).

4. По типу молотильно-сепарирующего устройства:

— с классической схемой (барабан поперек молотилки);

— с роторным молотильно-сепарирующим усторойством.

5. По количеству молотильных барабанов: одно- и двухбарабанные.

6. По количеству клавиш соломотряса: 3, 4, 5-ти клавишные.

Рассмотрим общее устройство зерноуборочного комбайна на примере комбайна «Дон-1500», выполненного по классической схеме с бильным молотильным устройством и пятиклавишным соломотрясом (рис. 8.1.).

Комбайн состоит из жатвенной части, включающей в себя жатку, проставку 4 и наклонную камеру 5, молотилки, бункера 12 копнителя 15, двигателя 10, трансмиссии, ходовой системы, кабины 9, органов управления, электрооборудования и электронной системы контроля технологического процесса и состояния агрегатов. На комбайне вместо копнителя можно устанавливать универсальное приспособление для измельчения и сбора соломы и половы в прицепные тележки или разбрасывания их по полю.

Жатвенная часть с помощью наклонной камеры фронтально присоединена к раме молотилки. Жатка соединена с проставкой шарнирно и может совершать колебательные движения в продольной и поперечной плоскостях. Такое соединение жатки с проставкой обеспечивает ей возможность при опоре на поверхность поля башмаками 31 копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом 32.

На жатке смонтированы делители 1, мотовило 2, режущий аппарат 32, шнек 3, копирующие башмаки 31, в проставке – битер 4, а в наклонной камере – транспортер 6.

Молотилка состоит из молотильно-сепарирующего устройства (МСУ), включающего в себя барабан 8, подбарабанье 7 и отбойный битер 11, соломотряса 13, транспортной доски 29, очистки, зернового 24 и колосового 21 шнеков, зернового и колосового элеваторов, домолачивающего устройства 27, снабженного распределительным шнеком. Очистка расположена под соломотрясом и состоит из верхнего 22 и нижнего 23 решет, удлинителя 20 и вентилятора 28. На крышке молотилки установлен бункер 12, снабженный загрузочным и выгрузным шнеками.

Комбайн снабжен пневматическими колесами: передними ведущими и задними управляемыми. Все механизмы и ведущие колеса приводятся в действие от двигателя 10.

Технологический процесс комбайна протекает следующим образом. Полосу стеблей убираемой культуры, отделяемую делителями от хлебостоя, захватывают лопасти мотовила 2 и подводят к режущему аппарату 32. Срезанные стебли подаются мотовилом к шнеку жатки 3. Шнек, имея спирали правого и левого направления, перемещает срезанные стебли от краев к центру жатки, где расположен пальчиковый механизм. Пальчиковый механизм шнека захватывает массу и направляет ее в окно жатки, из которого масса отбирается битером проставки и передается к транспортеру 6 наклонной камеры, который затем направляет ее в приемную камеру молотилки.

Рис. 8.1. Технологическая схема зерноуборочного комбайна типа «Дон»

1 – делитель; 2 – мотовило; 3 – шнек жатки; 4 – проставка; 5 — наклонная камера; 6 – плавающий транспортер; 7 – подбарабанье; 8 – молотильный барабан; 9 – кабина; 10 – двигатель; 11 – отбойный битер; 12 – бункер; 13 – соломотряс; 14 – соломонабиватель; 15 – копнитель; 16 – датчик схода копны; 17 – днище копнителя; 18 – половонабиватель; 19 – мост управляемых колес; 20 – удлинитель верхнего решета; 21 — колосовой шнек; 22 – верхнее решето; 23 – нижнее решето; 24 – зерновой шнек; 25 – колосовой элеватор; 26 – шнек домолачивающего устройства; 27 – домолачивающее устройство; 28 – вентилятор; 29 – транспортная доска грохота; 30 – гидроцилиндр подъема жатки; 31 – копирующий башмак; 32 – режущий аппарат

В молотильном аппарате масса обмолачивается и основная часть зерна и мелких соломистых фракций (мелкий ворох) проходит через решетчатое подбарабанье 7 на транспортную доску грохота 29. Соломенный (грубый) ворох, содержащий в основном крупную солому и часть зерна, попадает на соломотряс 13, на котором выделяются оставшееся зерно и мелкие соломистые частицы, а солома по соломотрясу поступает к копнителю 15. При сходе с соломотряса солома захватывается граблинами соломонабивателя 14 и направляется в камеру копнителя. Усилие подпрессовки соломы растет по мере наполнения копнителя. Клапан аварийного заполнения включает сигнал полного заполнения. Если механизатор почему-либо не сбросил копну, включается автомат ее сброса.

Зерновой ворох, выделенный через подбарабанье, а также зерно и мелкие соломистые частицы, выделенные на соломотрясе, поступают на транспортную доску. Та, в свою очередь, подает этот ворох на верхнее решето 22 очистки, где зерно, обдуваемое вентилятором 28, окончательно отделяется от соломистых примесей. Чистое зерно, прошедшее через оба решета, поступает по скатной доске решетного стана в зерновой шнек 24 и транспортируется элеватором в бункер 12.

Недомолоченные колоски, сходящие с нижнего решета 23 и с удлинителя верхнего решета 20 вместе с примесью свободного зерна и половы, попадают в колосовой шнек 21. Шнеком 21 и элеватором 25 колоски перемещаются к автономному домолачивающему устройству 27, где выделяется оставшееся зерно.

Образовавшийся после домолота ворох поступает в горловину распределительного шнека 26, который сбрасывает его на конец транспортной доски. Благодаря специальной конструкции кожуха распределительного шнека ворох равномерно распределяется по ширине молотилки. Трудно обмолачиваемые колоски могут несколько раз циркулировать по контуру «домолот –очистка», пока не произойдет их полный вымолот.

Мелкая соломистая часть вороха транспортируется воздушным потоком и решетами к половонабивателю 18, который подает ее в камеру копнителя или в шнек половоотборника измельчителя. При использовании навесного измельчителя солома с соломотряса поступает непосредственно на измельчающий аппарат и после измельчения молотковыми ножами выбрасывается через дефлектор в тележку или на поле. При этом она проходит через нижний люк и лопатки разбрасывателя, которые можно устанавливать в одно из двух положений: для разбрасывания по полю или укладки в валок.

Комбайны «Дон» при комплектации их соответствующими приспособлениями могут использоваться на уборке кукурузы, подсолнечника, люпина, крупяных культур, семенников трав. Устройство и принцип действия других комбайнов первой группы аналогичны. Различаются они размерами, устройством отдельных агрегатов, пропускной способностью и производительностью.

Серию зерноуборочных комбайнов «Енисей-1200», «Кедр-1200» и их модификации выпускает Красноярский комбайновый завод. Комбайн «Енисей-1200» снабжен двухбарабанным молотильно-сепарирующим устройством. Модель «Енисей-1200Н» предназначена для уборки влажных длинносоломистых и полеглых хлебов, что часто встречается в условиях Беларуси. Модификации комбайна «Кедр-1200» могут комплектоваться двигателями мощностью 103, 118, 132 кВт и жатками с шириной захвата 5, 6 и 7 м. Технологические процессы, осуществляемые этими комбайнами, сходны с таковыми, выполняемыми комбайном типа «Дон». Имеются отличия только в конструктивном исполнении некоторых узлов и механизмов.

Комбайн СК-10 (рис. 8.2.), предназначенный для уборки высокоурожайных хлебов, отличается от комбайна «Дон-1500» устройством молотилки, в которой применено аксиально-роторное молотильно-сепарирующее устройство, где вымолот, сепарацию зерна и перемещение хлебной массы к выходу выполняет вращающийся ротор 24.

Ось вращения ротора расположена вдоль продольной оси молотилки. Ротор состоит из приемной А, молотильной Б и сепарирующей В частей, различающихся конструкцией активных элементов, которыми ротор воздействует на поток стеблей. Приемная часть ротора снабжена тремя винтообразными лопастями 26 и заключена в конический кожух 25. Части Б и В ротора заключены в цилиндрический кожух, составленный из обмолачивающей деки 23, сепарирующих решеток 9, винтовых направляющих, установленных по всей длине кожуха, входного и выходного окон.

Хлебная масса подается транспортером 4 в приемную часть А ротора 24, захватывается лопастями 26 и подается к бичам 22, которые, ударяя по колоскам, вымолачивают зерно и увлекают массу во вращение. Масса, ударяясь о винтовые направляющие, перемещается по винтовой траектории от входа к выходу. Зерно и мелкие примеси проходят через отверстия решетчатой деки 23 и решеток 9 в шнеки 21 и подаются на верхнее решето очистки. Рабочий процесс очистки аналогичен рабочему процессу очистки комбайна «Дон-1500».

Очищенное зерно поступает в шнек 19, из него в элеватор 8 и загружается в бункер 6. Солому, выходящую из кожуха ротора, захватывает битер 10 и подает в измельчитель 14. Полова, сходящая с удлинителя 15 очистки, поступает в шнек измельчителя 14, из него в кожух вентилятора и далее вместе с соломой загружается в прицепленную тележку. Комбайн может укладывать солому с половой в валок или разбрасывать по полю.

Рис. 8.2. Технологическая схема комбайна «СК-10»:

А, Б, В – соответственно приемная, молотильная, сепарирующая части ротора; 1 – мотовило; 2 – шнек; 3 – битер проставки; 4 – транспортер наклонной камеры; 5 – кабина; 6 – бункер; 7, 16, 19, 21 – шнеки; 8 – зерновой элеватор; 9 – сепарирующая решетка; 10 – битер; 11 – двигатель; 12 — трубопровод; 13 – разбрасыватель соломы; 14 – измельчитель; 15 — удлиннитель; 17, 18 – решета очистки; 20 – вентилятор; 22 – бич; 23 – дека; 24 — ротор; 25 – кожух; 26 – лопасть

Комбайн «Дон-2600» также снабжен аксиально-роторным молотильно-сепарирующим устройством. Отличие от комбайна СК-10 состоит в конструкции привода ротора, очистки и устойства мелкого зернового вороха и подачи его на очистку. «Дон-2600» снабжен дополнительным транспортером для подачи соломы в копнитель. На место снятого копнителя можно навешивать измельчитель и капот для укладки соломы в валок.

У комбайна КЗР-10 «Полесье-Ротор» ось аксиально-роторного молотильно-сепарирующего устройства расположена поперек направлению движения комбайна и параллельно режущему аппарату.

Технологический процесс комбайна осуществляется следующим образом. При движении корпуса лопасти мотовила 37 (рис. 8.3.) подводят порции стеблей к режущему аппарату 36, а затем подают срезанные стебли к шнеку 35. шнек перемещает срезанные стебли от краев к центру жатки и с помощью пальчикового механизма направляет в окно жатки, из которого масса отбирается вальцем проставки 1 и направляется в молотильно-сепарирующую часть МСУ роторного типа между бичами ротора 3 и декой 34, где происходит обмолот.

В процессе обмолота зерно, полова и мелкий соломистый ворох просыпаются через ячейки молотильной деки 34 на шнек 33 и дополнительный валец 2, подающий ворох на шнек 33, остальная часть соломистой массы продвигается вдоль оси ротора 3 в сепарирующую часть МСУ. По мере продвижения соломистой массы из нее выделяется зерно и мелкий ворох, которые просыпаются сквозь сепарирующие решета 4 на шнек 33 и дополнительный валец 2. Солома выбрасывается ротором 3 в короб, откуда после измельчения битером-измельчителем 32 разбрасывается соломоотводом 30 по полю или укладывается в валок.

Зерно, полова и мелкий ворох, выделенные на шнек МСУ 33 перемещаются битером 5 на элеватор 31, затем наклонным шнеком 29, подаются на очистку в очиститель-накопитель прицепной (ОНП). Зерновая смесь через приемник 6 попадает на стрясную доску 28, при движении по которой, происходит предварительное разделение на фракции, зерно скапливается в нижнем слое, а остальной ворох – в верхнем. Слой зерновой смеси, проваливающийся через пальцевую решетку стрясной доски 28, несколько разрыхляется, благодаря чему зерно и тяжелые примеси проваливаются вниз на дополнительное решето 11, а полова и другие легкие примеси под действием воздушной струи вентилятора 26 выдуваются в капот ОНП и оседают на поле.

Часть зерна проходит через дополнительное решето 11 на нижнее решето 19, а остальная часть с дополнительного решета попадает на верхнее решето 18. при этом полова и легкие примеси снова удаляются воздушной струей вентилятора 26. С верхнего решета 18 зерно просыпается на нижнее решето 19, с которого очищенное зерно ссыпается через поддон 22 к узлу загрузки зерна в бункер зерна, состоящему из шнека зернового 23, элеватора зернового 12 и шнека загрузочного 10. Через удлинитель 17 недомолоченные колоски ссыпаются в колосовой поддон 20 и подаются колосовым шнеком 21 и колосовым элеватором 9 в домолачивающее устройство 25. Затем распределительный шнек 24 домолачивающего устройства равномерно распределяет повторно обмолоченную смесь по ширине стрясной доски 28.

Выгрузка очищенного зерна после заполнения бункера 13 в емкость транспортного средства осуществляется выгрузным устройством, состоящим из наклонного выгрузного шнека 7, отвода с редуктором 8 и поворотного выгрузного шнека 15.

Процесс раздельного способа уборки урожая отличается от прямого тем, что стебельную массу убираемой культуры сначала скашивают в валки, а затем, с помощью установленного на комплексе подборщика, валки подбирают и обмолачивают таким же образом, как описано выше.

Научная электронная библиотека

Зерноуборочные комбайны предназначены для уборки прямым комбайнированием, а также подбора и обмолота валков зерновых культур. Комбайны, снабженные специальными приспособлениями, используют для уборки семенных посевов трав, овощей, крупяных и масличных культур.

Комбайны по способу агрегатирования бывают:

Наиболее распространены самоходные комбайны.

По типу молотильно-сепарирующих рабочих органов комбайны подразделяются на две группы:

— с классической схемой молотилки (комбайны «Дон-1200», «Дон-1500», «Енисей-1200», СК-5А «Нива» и СК-6 «Колос»),

— с аксиально-роторной молотилкой (самоходный комбайн СК-10 «Ротор» и прицепной комбайн).

Основные показатели отечественных комбайнов.

Ширина молотилки, мм

Диаметр барабана, мм

Количество молотильных барабанов

Пропускная способность кг/сек

Емкость зернового бункера, м3

Емкость копнителя, м3

Скорость движения, км/час

Масса комбайна, кг.

Устройство и принцип работы перечисленных комбайнов первой группы в основном аналогичны. Различаются они размерами, пропускной способностью молотилки, устройством отдельных агрегатов.

Пропускную способность (кг/с) молотилки оценивают предельным количеством хлебной массы, которую может обрабатывать комбайн за одну секунду с соблюдением агротехнических требований. Пропускную способность комбайнов определяют при обмолоте хлебной массы при отношении зерна к соломе.

Пропускная способность наиболее производительного комбайна СК-10 составляет 10. 12 кг/с.

Общее устройство комбайна

Комбайн включает 6 основных сборочных частей:

— жатку с наклонной камерой (может быть оборудован подборщиком),

— гидравлическую систему и электрооборудование.

Рабочими органами жатки являются делители, мотовило, режущий аппарат, шнек, наклонная камера с плавающими транспортером.

Подборщик состоит из барабанного или транспортерного механизма, которые устанавливаются на жатке при раздельной уборке хлебов. При этом с жаткой снимаются мотовила, отсоединяется привод на режущий аппарат, последний закрывается щитками.

Молотилка состоит из молотильного устройства, соломотряса, транспортной доски, очистки, транспортные устройства, бункера для зерна, площадки управления с кабиной.

Молотильное устройство содержит барабан и подбарабанье (деку), приемный и отбойный битер. В двухбарабанном молотильном устройстве имеется промежуточный битер.

Соломотряс включает 4…5 клавиши, смонтированных на 2-х коленчатых валах.

Очистка состоит из транспортной доски, верхнего решета с удлинителем, нижнего решета, скатной доски, вентилятора. Решета и удлинитель имеет регулируемую жалюзийную поверхность.

К транспортным устройствам относят зерновой и колосовой шнеки, элеваторы, выгрузной шнек.

Копнитель состоит из камеры с механизмами выгрузки и соломополовонабивателями.

Ходовая часть состоит из моста ведущих и моста управляемых колес. В зависимости от назначений комбайна они снабжаются ходовыми аппаратами колесного, полугусеничного типа.

Гидравлическая система служит для управления рабочими органами жатки, молотилки, копнителя, изменения скорости комбайна, облегчения его поворота.

Электрооборудование предназначено для электростартерного запуска двигателя, сигнализации и освещения.

СКП-5 «Нива»- с полугусеничным ходом.

Енисей-1200-1 — однобарабанный для уборки зерновых с пониженным увлажнением.

Енисей 1200Н — для Нечерноземной зоны с целью уборки влажных длинносоломистых и полеглых хлебов.

Дон-1200Н — советский зерноуборочный комбайн, выпускавшийся Ростсельмашем. Разрабатывался как замена «Ниве», но долгое время производился с ней параллельно.

Технологический процесс комбайна

При движении комбайна планки мотовила захватывают порции стеблей и подводят их к режущему аппарату. Срезанные стебли шнеком подводятся в середину жатки и пальчиковым механизмом передаются к наклонно-плавающему транспортеру, который направляет ее (массу) в молотильное устройство. Здесь за счет ударного воздействия бичей барабана со скоростью 30…35 м/сек и протаскивания стеблей в зазор между барабаном и декой происходит выделение зерен из колосьев. Основная часть зерна (70…90%) вместе с половой и сбоиной (измельченной соломой) попадает на транспортную доску. Остальное вымолоченное зерно вместе с соломой движется по соломотрясу, где за счет протряхивания происходит выделение зерна, а солома транспортируется в копнитель. Зерно поступает с молотильного устройства и клавишей на транспортную доску и далее на верхнее решето. Здесь происходит выделение зерна, которое просыпается сквозь жалюзи обеих решет и по скатной доске поступает в зерновой шнек и далее с помощью зернового элеватора перемещается в бункер. Полова и сбоина продуваются воздушным потоком, создаваемый вентилятором, и с помощью половонабивателя направляется в копнитель. При этом тяжелые необмолоченные колоски улавливаются удлинителем верхнего решета и с помощью колосового шнека и элеватора отправляется на домолот.

Работа комбайна при раздельной уборке отличается тем, что шнеку жатки стебли подаются с помощью подборщика.

Основные технологические регулировки

1. Высоту среза регулируют в зависимости от состояния хлеба перестановкой опорных башмаков на высоту 50, 100, 130, 180 мм.

2. Мотовило жатки регулируют по высоте и по выносу вперед относительно режущего аппарата гидроцилиндрами; по частоте вращения — гидровариатором и сменой звездочек привода.

3. В режущем аппарате регулируют зазор между сегментами ножа и вкладышами пальцев (0,5 мм зазор в передней части и 1 мм у основания) с помощью прижимных клапанов; и центрируют нож в крайних положениях кривошипа изменением длины шатуна.

4. В молотильном аппарате для достижения оптимального режима работы регулируют частоту вращения барабана и зазор между бичами барабана и планками подбарабанья. При недостаточной частоте вращения происходит недомолот, а при повышении — дробление и микроповреждение зерна, а также чрезмерное измельчение соломы. Частоту вращения барабана регулируют с помощью гидровариатора или перестановкой шкивов. Контролируют частоту по показаниям тахометра. Зазор регулируют рычагом из кабины и длиной тяг подвески деки.

5. Регулировки очистки:

— регулируют открытие жалюзи верхнего решета от 0 до 400 и нижнего от 0 до 300,

— регулируют угол наклона нижнего решета от 12 до 300,

— регулируют также частоту вращения вентилятора.

2. Механизация уборки незерновой части урожая и система машин

Для уборки незерновой части урожая используются следующие технологии.

Копенная технология. Солома, полова, сбоина укладываются копнами на поле равномерными рядками. Затем тросовой волокушей сволакивают в груды и образуют стога (ВТУ-10).

Стога формируют теми же машинами, что и при заготовке сена россыпью КУН-10, ВНК-11 (трактор К-700).

Уборка соломы с измельчением. Копитель заменяется навесным измельчителем ПУН-5 (Нива), ПКН-1200 (Дон 1200) При этой технологии измельчитиль позволяет работать по нескольким вариантам:

— сбор измельченной соломы и половы в прицепные тележки;

— сбор половы в тележку, а соломы в волок;

— сбор половы в тележку, а солома разбрасывается по полю;

— укладка измельченной и неизмельченной соломы в валок;

— разброс измельченной массы по полю для запахивания в качестве удобрения.

Технология спрессования. Укладывают солому в валок, а после просыхания подбираются пресс-подборщиками с последующей транспортировкой и укладкой в штабеля и скирды.

3. Контроль качества уборки

Потери зерна бывают:

— прямые: недомолот, свободное зерно в полове и соломе, потери за жаткой и подборщиком,

— косвенные: возникают при наличии механических повреждений — дробление и микроповреждение зерна.

Для снижения потерь зерна необходим своевременный контроль, который подразделяется на:

Текущий контроль производится комбайнером. При этом он обязан выполнять следующие операции:

— проверять величину потерь от недомолота и свободного зерна в полове и соломе,

— определять дробление, обрушивание и чистоту зерна в бункере,

— проверять сохранность всех уплотнений и состояние поверхности подбарабанья,

— должен осуществлять регулировку мотовила, молотильного аппарата и очистки.

Приемочный контроль качества определяется комиссией, которая определяет потери в 2 этапа:

— при работе комбайна в поле.

На стационаре: на ровной площадке включают комбайны, обмолачивают 200…300 кг хлебной массы и отмечают места потерь.

В полевых условиях при определении потерь за жаткой накладывают квадратные рамки площадью 1 м2 в 5…4 местах по ширине захвата жатки и собирают потери зерном и невымолоченным колосом. Потери на 1 га определяют по формуле:

Оперативный контроль производит лаборант или весовщик соответствующей лаборатории. УПЗ – указатель потерь зерна.

4. Приспособление комбайна для уборки различных культур

Комбайн после переоборудования можно использовать для уборки различных культур: подсолнечника, просо, гречихи, семенников трав, овощей, кукурузы и др.

Применяют приспособление ПКК- 5 (Нива), ПКК-10 (Дон).

В комплект приспособлений входят: 2 прорезиненные лопасти шириной 100…120 мм, закрепленных между пальцами шнека жатки, козырек на центральной части шнека, 2 фартука, чешуйчатое решето диаметром 14×26 мм.

Уборка семенников трав.

Приспособление 54-108 (Нива).

В комплект входят: сменные граблины мотовила длиной 350 мм, клеверотерочная поверхность и отсекатель, устанавливают под молотильным барабаном. Входит дополнительное подсевное сетчатое решето, заслонка, установленная в окнах вентилятора, дополнительные звездочки к колосовому шнеку.

Источник https://studbooks.net/1107381/agropromyshlennost/obschee_ustroystvo_i_tehnologicheskiy_protsess_zernouborochnogo_kombayna

Источник https://studopedia.ru/19_390381_obshchee-ustroystvo-i-tehnologicheskiy-protsess-kombayna.html

Источник https://monographies.ru/en/book/section?id=12148