Молотилка

Молотилка является основной частью комбайна. В её состав входят: корпус; приёмная камера; молотильно-сепарирующее устройство; отбойный битер; соломоотделитель; сепаратор зернового вороха (очистка); транспортирующие устройства; бункер; механизмы привода; механизмы управления.

Подача. Качество комбайновой уборки имеет прямую зависимость от подачи массы в молотилку, т.е. от массы и свойств обрабатываемого продукта за 1 сек. основного (чистого) времени.

Оценка работы молотилки и комбайна в целом производится путём определения подачи зерна и соломы (фактическая подача), зерна, соломы и приведённая подачи.

Подача зерна qз зависит от ширины захвата жатки (подборщика) B, скорости v движения комбайна, а также урожайности зерна A:

Подача соломы qс (имеется ввиду вся незерновая часть урожая, включающая в себя полову и солому) зависит от подачи зерна qз и соотношения массы соломы mс и суммы масс mз + mс, которые поступают в молотилку за определённый промежуток времени t. Данное соотношение называется коэффициент соломистости:

Коэффициент β убираемых культур может изменяться в широком диапазоне: для малоурожайных длинностебельных он больше, а для высокоурожайных короткостебельных – меньше. Средние значения коэффициента β: для пшеницы – 0,5-0,6; для ржи – 0,65-0,75; для овса и ячменя – 0,48-0,52. В процессе проектирования молотилок зерноуборочных комбайнов, а также при оценке их работы β0, принимают равным 0,6.

Определение коэффициента соломистости перед началом уборки производится путём взвешивания масс mз и mс, взятых с 10-12 площадок (приблизительный размер каждой площадки – 0,25 м2). Площадки выбираются вдоль гона, при этом следует отступить с обеих сторон прокоса в нескошенный стеблестой на 1 метр. Коэффициент β при работе комбайна вычисляется путём сбора и взвешивания зерна и соломы.

Зная коэффициент β и подачу qз, вычисляется подача соломы

Выразив qф через β и qз, получают

Приведённая подача q является условной величиной, равной фактической подаче qф при коэффициенте соломистости β0=0,6. Из выражения qф=qс/β при β=0,6 получают

При работе комбайнов приведённая подача вычисляется по формуле q =qс/0,6=1,67qс, взвесив массу незерновой части урожая, собранную комбайном в течение времени t (mс=70-100 кг).

Пропускная способность молотилки. Пропускной способностью q0 принято называть приведённую подачу при потерях зерна за молотилкой 1,5% (сорность бункерного зерна 3%, дробление товарного зерна колосовых 2%).

При q=q0 получаем

Во время проведения аттестации зерноуборочных комбайнов в их паспорте либо марке указывается номинальная пропускная способность молотилки, которая соответствует уборке прямостоящей пшеницы фуражного и продовольственного назначения со следующими параметрами: масса 1000 зёрен — 40 г; влажность — 15-18%; длина срезанных стеблей – 70-90 см; засорённость – не более 5%. Для комбайнов «Дон-1500» номинальная пропускная способность q0н=8 кг/с, а для СК-5М q0н=5 кг/с.

В том случае, если условия отличаются от номинальных, пропускная способность q0 зависит от сорта, вида, влажности и засорённости культуры, массы зерновки и прочих показателей. Учёт влияния вышеуказанных факторов производится коэффициентом использования номинальной пропускной способности σ, т.е

Коэффициент σ изменяется в диапазоне 0,5-1,2. Σ уменьшается с увеличением засорённости и влажности (wст≥20%) стеблестоя. Чем больше масса зерновки, тем выше его значение. Как при длинных (lр>100 см), так и при коротких (lр>40 см) стеблях значения σ меньше, чем при lр=70-90 см. Коэффициент σ снижается при полёглом стеблестое.

Учитывая выражение q=qс/0,6=1,67qс, подача незерновой части урожая в молотилку комбайна за 1 с основного времени (потери зерна за молотилкой Р=1,5%)

Решая зависимости qз=qс(1-β)/β и qс=σq0н/1,67 совместно, получаем намолот зерна

Таким образом, принимая для комбайна «Дон-1500» σ=1, q0н=8 кг/с, Р=1,5%, β=0,54 находим

При этом подача половы и соломы qс=1•8/1,67=4,8 кг/с, фактическая подача qф=qз+qс=9 кг/с, приведённая q=1,67qс=8 кг/с.

В выражениях qз=σq0н(1-β)/1,67β; v=σq0н(1-β)/1,67βBA; B=σq0н(1-β)/1,67βvA подача зерна qз соответствует равенству приведённой подачи q и пропускной способности, т.е. q=q0=σq0н (потери зерна за молотилкой Р=1,5%). Данное равенство возможно при соблюдении условия

Из этого выражения получаются выражения для скорости движения комбайна

и для ширины захвата жатки

В зависимостях qз=σq0н(1-β)/1,67β; v=σq0н(1-β)/1,67βBA; B=σq0н(1-β)/1,67βvA учитывается чистая (основная) продолжительность работы когда происходит выполнение комбайном технологического процесса (срезание растений, обмолот, сепарация вороха и прочее). Тем не менее, во время работы приходится проводить обслуживание машины, устранять её неисправности, а также учитывать потребности операторов (комбайнёров) и прочее. Вследствие этого, для оценки намолота зерна за общую продолжительность работы, учитывается коэффициент использования времени смены τсм, который равен отношению продолжительности чистой (основной) работы t0 к общей продолжительности t, т.е. τсм=t0//t. τсм при уборке зерна комбайнами следует принимать равным 0,72-0,78.

В соответствии с этим намолот зерна за общее время

Приняв для рассмотренного примера t=12 ч и τсм=0,72, получаем

Классы комбайнов. В основе классификации зерноуборочных комбайнов лежит номинальная пропускная способность q0н молотилки. Согласно этому в России выпускаются комбайны 6-ти классов:

I класс – номинальная пропускная способность 1-1,5 кг/с (комбайны семеноводческого и селекционного назначения);

II класс – 3 кг/с;

III класс – 6 кг/с;

IV класс – 7,5 кг/с;

VI класс – 11 кг/с.

Молотильно-сепарирующие устройства. Широкое применение нашли барабанно-дековые и аксиально-роторные МСУ (молотильно-сепарирующие устройства). Они вымолачивают зерно, сепарируют (выделяют) его из получившегося грубого вороха и транспортируют соломистую часть с оставшимся в ней зерном к соломоотделителю.

Допустимый недомолот зерна составляет не более 0,5% при дроблении не более 2% товарного и 1% семенного зерна колосовых культур, 3% для кукурузы, бобовых и крупяных и 4% риса. Вместе с намолотом МСУ должны сепарировать основную массу (80-95%) зерна, тем самым уменьшая его подачу на соломоотделитель.

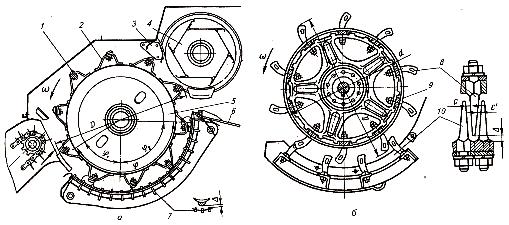

Барабанно-дековые МСУ состоят из штифтового либо бильного барабана и деки (подбарабанья). У штифтового барабана на планках (9) [рис. 1, Б] закреплены штифты (8) (зубья), а у бильного – на подбичниках (2) [рис. 1, А] бичи (1). Подбичники соединяются с пятью либо шестью дисками (5) [рис. 1, А]. Бичи изготавливают рифлёными. Угол наклона рифов к образующей барабана составляет 52-53 град. Рифы в соседних бичах направлены в разные стороны, что не только усиливает воздействие бичей на массу, но и устраняет её сгруживание в боковой части молотилки, а также снижает осевое давление на подшипники. В корпусе молотилки вал барабана смонтирован на паре самоустанавливающихся шарикоподшипников.

Рис. 1. Молотильно-сепарирующие устройства барабанно-дековых комбайнов.

4) – Отборный битер;

7) – Поперечная планка деки;

– Штифт барабана;

– Штифт барабана;

9) – Планка штифтового барабана;

У комбайна «Дон-1500» барабан десятибичевой (диаметр по вершинам бичей d=800 мм), у комбайнов «Енисей» и «Нива» — восьмибичевой (диаметр 550 и 600 мм соответственно). Для привода мотовила на левом конце вала устанавливается ведомый шкив.

Подбарабанье бильных устройств выполняют сварным, поперечные планки (7) прикрепляют к его боковым обоймам. Продольные прутки пропущены через отверстия планок. Чем меньше расстояние между поверхностью планок и прутков, тем активнее происходит очищение подбарабанья от прилипшей массы. Если поперечные планки износились только с одной стороны, целесообразно перевернуть подбарабанье, продлив тем самым время его работы. Для изменения положения деки относительно барабана следует установить оптимальный радиальный зазор Δ между планками подбарабанья и бичами барабана. Регулировку зазора можно проводить в начале и в конце зоны молотильного пространства порознь либо одновременно: только в начале либо только в конце деки.

Посредством бильного устройства из вороха выделяется значительная часть зерна через отверстия подбарабанья, тем самым снижая его потери в соломе. Данное устройство можно использовать при уборке разнообразных культур. У отечественных комбайнов, в сравнении с зарубежными, площадь подбарабанья больше (до 1,3 раза), что позволяет увеличить в пределах МСУ вымолот и сепарацию зерна. Данное преимущество реализуется в процессе уборки стеблестоя с повышенной влажностью, характерное для большинства зон России.

Саблевидные зубья в штифтовом барабане [рис. 1, Б] располагаются на планках (9) по спирали. Подбарабанье штифтового барабана тоже имеет штифты, размещённые в 3-6 рядов. Каждый из штифтов подбарабанья установлен с различной величиной смещений между смежными следами штифтов барабана. На радиальный Δ и боковой (с) зазоры влияет положение подбарабанья по высоте, так как зубья изготавливаются с расширением от вершины к основанию. Вместе с тем добиваются равномерного бокового зазора между штифтами путём изменения положения барабана вдоль его оси.

Захват растительной массы штифтовым устройством происходит интенсивнее, в особенности, когда её влажность повышенная. К минусам можно отнести меньшую универсальность, большее перебивание соломы, вследствие чего увеличивается загрузка очистки.

В зерноуборочных комбайнах «Енисей», «Дон-1500», «Нива» используют бильные МСУ. Рисоуборочные комбайны «Дон» и «Енисей» комплектуются парой барабанно-дековых МСУ: 1) – штифтовое; 2) – бильное.

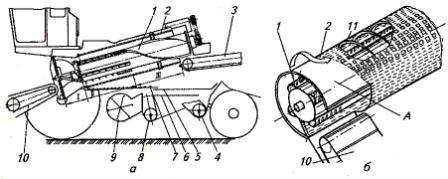

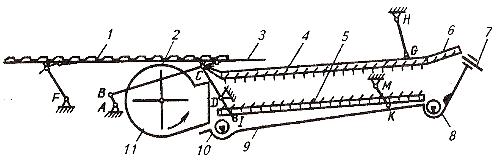

Аксиально-роторное устройства [рис. 2.] изготавливают одно- либо двухроторными (диаметр 450-770 мм). В состав первых входят: вращающийся ротор и неподвижный либо вращающийся кожух (дека). Ротор в заходной зоне имеет 3 либо 4 лопасти, а на внутренней стороне конического кожуха – направители. Молотильно-сепарирующая зона ротора снабжена тремя либо четырьмя длинными бичами, между которыми установлены короткие бичи. Рифы всех бичей имеют одностороннее направление. За счёт направителей, лопастей и рифов бичей обеспечивается движение растительной массы не только по направляющей цилиндра, но и вдоль образующей кожуха. Эта функция в сепарирующей части кожуха выполняется уголками ротора и направителями (11) кожуха, которые установлены под углом к их образующей.

Рис. 2. Комбайн с аксиально-роторной молотилкой. Схема рабочего процесса.

а) – С продольным потоком массы;

б) – С поперечным потоком массы;

3) – Соломоотводящий транспортёр;

4) – Колосовой шнек;

5) – Решёта;

7) – Транспортная доска;

– Зерновой шнек;

– Зерновой шнек;

10) – Плавающий транспортёр;

11) – Направители кожуха;

I) – Заходная зона;

II) – Молотильно-сепарирующая зона;

III) – Сепарирующая зона;

IV) – Соломоотводная зона;

А) – Зона кожуха без отверстий.

Кожух в молотильно-сепарирующей зоне изготовлен в виде пары решётчатых дек, которые расположены в противоположных секторах поперечного сечения кожуха. Необходимый зазор между планками кожуха и бичами ротора устанавливается за счёт возможности перемещения дек относительно оси.

Кожух изготавливается частично (120 либо 240 град) или полностью (360 град) решётчатым. Кожух в комбайне «Дон-2600ВД» полностью решётчатый, он вращается с частотой 10-35 мин -1 , что позволяет обеспечить малые потери и высокую сепарацию зерна. Для изменения частоты ротора (450-1200 мин -1 ) используется редуктор и вариатор клиноремённой передачи.

Регулировка молотильно-сепарирующих устройств производится посредством изменения частоты вращения (n) ротора (барабана) и зазоров между кожухом (декой) и бичами.

Выбор оптимальных значений частоты вращения (n) барабана и зазоров (Δ) происходит в два этапа. В зависимости от состояния убираемой культуры предварительно устанавливаются ориентировочные значения (n) и (Δ) [табл. 1]. Непосредственно в поле (при контрольных проходах) производится окончательная настройка.

Таблица. 1. Ориентировочные параметры исходной настройки МСУ.

| Культура | Линейная скорость бичей uδ (м/с) | Зазор* ∆ (мм) | ||

| Барабанно-декового МСУ | Аксиально-роторного МСУ | Бич барабана — планка деки | Бич ротора — планка кожуха | |

| Пшеница, овёс | 30-32 | 32-36 | 16-18 (4-6)* | 30-40 (25-20) |

| Рожь, ячмень | 28-30 | 30-34 | 16-68 (4-6) | 30-40 (23-20) |

| Рис | — | 27-31 | — | — |

| Подсолнечник | 13-15 | 14-17 | 18 (6-8) | 50 (25-30) |

| Просо | 21-24 | 23-27 | 16-18 (6-8) | 30 (20) |

| Крупяные | 15-18 | 18-20 | 18 (7-9) | 30 (15-20) |

| Кукуруза | 10-12 | 12-15 | 22-24 (8-10) | 30-50 (25) |

* Без скобок представлены значения зазоров на входе в МСУ, в скобках — на выходе.

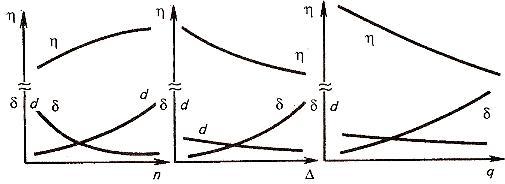

Достичь максимальной производительности при допустимых потерях зерна возможно за счёт изменения частоты (n) и зазоров (Δ) с учётом, приведённых на графиках [рис. 3] закономерностей.

>δ и η>>d)» width=»505″ height=»184″/>

Рис. 3. Зависимость потерь недомолоченного (δ) и свободного (η) зерна в соломе, а также дробление зерна (d) от частоты вращения n барабана (ротора), средних зазоров (Δ) между бичами и планками деки и приведённой подачи (q) (прерывистость ординаты обусловлена тем, что η>>δ и η>>d).

В первую очередь одновременно изменяют зазоры на входе (Δ1) и выходе (Δ2) (барабанно-дековое МСУ). Если требуемого значения достичь не удаётся, то увеличивают либо уменьшают частоту (n). Зазор на выходе (Δ1) уменьшают при повышенных потерях зерна сходом с соломой, т.к. при одинаковом среднем зазоре уменьшение (Δ1) приводит к резкому сокращению потерь вымолоченного (свободного) зерна в соломе.

Во время регулировки оцениваются не только потери зерна в соломе, но и работы очистки. Потери зерна в полове увеличиваются при повышенной загрузке решёт очистки соломистой фракцией. Если регулировка не позволяет достичь требуемого качества работы (допустимые потери зерна за молотилкой р≥1,5%), то необходимо снизить подачу q. На [рис. 3] показаны графики изменения потерь свободного (η) и недомолоченного (δ), а также его дробление (d) в зависимости от величин (η), (Δ) и (q). Нельзя забывать, что при регулировке зазоров (Δ) и частоты (n) не только снижаются потери зерна, но и увеличиваются энергозатраты на работу молотилки. Таким образом, с увеличением частоты вращения барабана комбайна «Дон-1500» свыше 850 мин -1 на каждые 100 оборотов на обмолот каждой тонны зерна затраты энергии возрастают на 0,2-0,3 МДж.

Соломоотделители служат для выделения зерна, половы (мелких примесей) из грубого вороха, направления их на очистку и выведения соломы из молотилки.

Соломоотделители различаются по принципу воздействия на ворох на встряхивающие и ударные. Клавишные соломотрясы – встряхивающие, аксиально-роторные сепараторы – ударные.

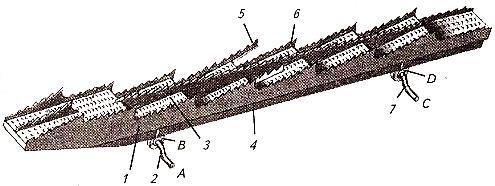

Рис. 4. Клавиша соломотряса комбайна «Дон».

3) – Решётчатая поверхность;

Клавишные соломотрясы, подбрасывая ворох, вспушивают его и растаскивают. Их изготавливают с тремя-шестью клавишами. Каждая из клавиш представляет собой корпус (1) [рис. 4] с решётчатой рабочей поверхностью (3), которая выполнена в виде перепадов (каскадов). Просыпавшиеся через отверстия решёт клавиш зерно, а также мелкие примеси, поступают на решёта очистки по жёлобу (4) корпуса. В некоторых комбайнах используют клавиши без днища, а за перемещение вороха на очистку отвечает колеблющаяся транспортная доска, установленная под клавишами либо шнеками.

В комбайнах «Мега-218» и «Доминатор-108» (Германия), а также «Дон-091» для дополнительного выделения зерна над клавишами устанавливаются пальцевые ворошители соломистого вороха.

С боков над рабочей поверхностью клавиш выступают гребёнки. Отдельные каскады оборудованы граблинами (5). Гребёнки и граблины не только препятствуют скольжению соломы к началу соломотряса, но также улучшают её растаскивание и способствуют более равномерному перемещению соломы к выходу из молотилки. Как правило, на первом каскаде устанавливаются пара более высоких боковых и одна средняя гребёнки, за счёт которых происходит снижение скорости потока соломы и достижение интенсивности процесса выделения зерна.

Корпус каждой клавиши соломотряса соединён шарнирно с парой коленчатых валов, которые имеют одинаковый радиус колен (r). Колена (AB) и (CD) параллельны, а расстояния (AC) и (BD) равны между собой, то есть клавиша и валы образуют четырёхзвенный паралеллограммный механизм, клавиша в котором совершает плоскопараллельное движение, а каждая её точка движется по окружности с радиусом (r). У двух соседних клавиш колена валов, одно относительно другого, смещены на угол 180, 120 либо 90 град.

Аксиально-роторный сепаратор (соломоотделитель) является продолжением ротора и кожуха молотильно-сепарирующего устройства. На роторе (в его соломоотделительной части) МСС под углом к образующей цилиндра монтируют уголки, а на кожухе – направители.

Режим работы соломотряса и аксиально-роторного сепаратора оценивается по показателю кинематического режима (k), который является отношением центростремительного ускорения (rω 2 ) точек клавиш к ускорению свободного падения (g):

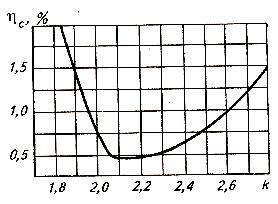

От величины (k) зависят скорость движения вороха (uв) вдоль клавиши и амплитуда встряхивания. На графике [рис. 5] представлены потери зерна (η) в соломе в зависимости от показателя (k) кинематического режима работы соломотряса. Увеличение потерь свободным зерном происходит, когда показатели кинематического режима отклоняются от оптимального значения – k=2,1-2,3. В комбайне СК-5М оптимальному значению k соответствует частота вращения n=203 мин -1 , а у комбайнов семейства «Дон» — n=200 мин -1 .

Рис. 5. Зависимость потерь зерна (ηс) от показателя кинематического режима (k) работы соломотряса.

В процессе эксплуатации комбайна следует соблюдать оптимальный кинематический режим работы соломотряса – не перегружать двигатель, а также не занижать его скоростной режим.

У аксиально-роторного соломоотделителя кинематический режим определяется частотой вращения кожуха и ротора. Увеличение частоты вращения ротора приводит к росту инерционных сил и сил ударного импульса, воздействующих на ворох. Это влечёт за собой снижение потерь зерна, а также повышение интенсивности его выделения из вороха. Вместе с тем происходит увеличение подачи на очистки незерновой части вороха.

Сепаратор зернового вороха (очистка). В ворохе, поступающем из молотильно-сепарирующего устройства и соломоотделителя, содержится 55-80% зерна и 45-20% примесей. Очистка должна обеспечивать следующие показатели чистоты: для зерна хлебных злаков – не ниже 97%; для бобовых, крупяных, масличных и прочих культур, а также семян трав – 95%. Потери зерна в полове должны быть не более 0,3%.

В зерноуборочных комбайнах используются решётные очистки с нагнетательным воздушным потоком. Ворох подаётся на транспортную доску (1) [рис. 6], которая колеблется с частотой 4,2-4,5 мин -1 , перемещающую его к решётам. Рабочая поверхность доски имеет ступенчатую форму, её разделяют продольные гребёнки, удерживающие ворох от одностороннего сдвига, когда молотилка комбайна кренится. Вместе с перемещением ворох при колебании разделяется: основная масса зерна смещается вниз, а полова и сбоина – вверх. В конце транспортной доски монтируют пальцевую решётку. Через неё сначала просыпается полова и зерно, а потом сбоина. В комбайнах некоторых типов к концу транспортной доски закрепляют решето, проход с которого поступает на нижнее решето, тем самым разгружая верхнее.

Рис. 6. Схема воздушно-решётной очистки:

1) – Транспортная доска;

3) – Пальцевая решётка;

6) – Удлинитель верхнего решета;

7) – Выдвижной щиток;

– Колосовой шнек;

– Колосовой шнек;

9) – Скатная доска;

10) – Зерновой шнек;

Решёта (4), (5) и вентилятор (11) служат для разделения вороха по парусности и размерам. В зерноуборочных комбайнах для уборки колосовых культур в основном используют жалюзийные решёта, угол наклона жалюзи которых регулируется. С верхним решетом (4) соединён удлинитель (6), улавливающий невыделенное верхним решетом зерно, а также недомолоченные колосья. Вместо жалюзийного решета при уборке кукурузы (со сбором зерностержневой смеси) устанавливается пространственно-волнистое решето. Перед уборкой семенников трав устанавливается нижнее пробивное решето с отверстиями (диаметр 2,5-3 мм).

Верхнее решето очистки имеет длину в диапазоне 950-1500 мм, нижнее – на 5-12% короче. Ширина решёт, как правило, меньше ширины молотилки на 7-20%. Угол наклона решёт к горизонтальной плоскости 0-7 град. Решётный стан колеблется с частотой 260-340 мин -1 .

Под решёта вентилятором нагнетается воздушный поток. Широкое применение нашли центробежные вентиляторы, в меньшей степени используются диаметральные и осевые. Характерной особенностью центробежных вентиляторов для зерноуборочных комбайнов является ширина площади обдуваемых решёт – до 1,6 м, вследствие чего затруднено выравнивание потока по ширине. В некоторых комбайнах для достижения равномерности потока применяются вентиляторы секционного исполнения.

Площадь верхнего решета в комбайне «Дон-1500Б» — 2,2 м 2 , площадь нижнего – 1,7 м 2 . Решето колеблется с частотой 270 мин -1 . Рабочее колесо вентилятора вращается с частотой 560-1100 мин -1 .

Регулировка очистки подразумевает изменение:

1) – угла раскрытия жалюзи в пределах 0-45 град;

2) – угла наклона удлинителя от 8 до 30 град;

3) – частоты вращения вала вентилятора;

4) – размеров входных окон;

5) – угла наклона решёт в пределах 4-8 град;

6) – зазора между удлинителем и выдвижным щитком.

Рекомендуемые исходные значения регулировочных параметров при уборке зерновых:

1) – открытие жалюзи нижнего решета 8-10 мм, верхнего – 14-17 мм;

2) – частота вращения вала вентилятора — 620-800 мин -1 .

3) – угол наклона удлинителя – 25 град;

4) – минимальный зазор между выдвижным щитком и удлинителем – 15-20 мм.

Уборка ржи производится с большим открытием жалюзи (на 10 град) верхнего решета. Жалюзи верхнего решета при уборке бобовых следует открывать в 1,4-1,4 раза больше, чем при уборке зерновых, а жалюзи нижнего решета – в 1,8-2 раза. Уборка семенников трав производится с уменьшением угла открытия верхнего решета до 12 град., а нижнего – до 7 град. Выбор частоты вращения вентилятора зависит от парусности зёрен культуры.

Окончательная регулировка производится непосредственно в поле. Приводят изменение указанных параметров, добиваясь требуемой чистоты зерна в бункере (при допустимых потерях).

Оценка качества работы очистки проводится по сходам в колосовой шнек, для этого открывают крышку нижней головки колосового шнека. По составу колосового вороха определяют недостатки работы очистки, а также их возможные причины.

| Недостатки работы очистки | Возможные причины |

| Наличие в сходе значительного количества полноценного зерна и половы | Малое раскрытие жалюзи решёт, недостаточная частота вращения вала вентилятора |

| Наличие значительного количества полноценного зерна (количество соломистой части — в норме) | Прикрыты жалюзи нижнего решета |

| Наличие щуплого зерна | Повышенная частота вращения вала вентилятора |

| В колосовой шнек поступает много мякины (недомолоченные колосья отсутствуют) | Увеличен зазор между щитком и удлинителем, недостаточное раскрытие жалюзи удлинителя решёт |

От подачи на решёта соломистых примесей зависит пропускная способность очистки. Пропускная способность для воздухорешётных очисток составляет порядка 1 кг/с (0,3% — потери зерна) на 1 метр ширины решета.

Колосодомолачивающие устройства (КДУ). В колосовой шнек с решёт очистки вместе с колосьями также поступает часть зерна, сбоина и полова. Доля схода зерна равна 2-5% от намолоченного.

При домолоте в основном МСУ (СК-3М) ворох подаётся к молотильному барабану посредством колосового шнека, элеватора, а также распределительного шнека. Возможна подача в плоскости вертикального диаметра барабана, в зоны между барабаном и приёмным либо отбойным битером. В аксиально-роторных устройствах ворох подаётся в заходную либо молотильно-сепарирующие зоны.

Недостатки системы домолота в основном МСУ:

1) – колосья неинтенсивно домолачиваются ротором либо барабаном (вымолот зерна порядка 50-60%) из-за того, что они смешиваются с массой основного соломистого вороха;

2) – поступающая с домолоченным ворохом часть зерна, воздушным потоком, который создаётся битером и барабаном, отбрасывается на соломотряс, попадая в верхние слои соломы, что ведёт к увеличению потерь свободного зерна в соломе;

3) – повышено (до 25%) дробление свободного зерна, которое выбрасывается на барабан.

Автономное КДУ монтируется над транспортной доской либо верхним решетом. В его состав входят: вращающийся ротор с билами либо лопастями и неподвижная дека. Домолачивание колосьев происходит от удара лопастей (бил) и перетирания в процессе протаскивания по деке. Лопасти вращаются с частотой 1200-1400 мин -1 .

Бункеры зерна. Они изготавливаются в виде односекционных и двухсекционных коробов, снабжённых загрузочными, а также выгрузными устройствами. Односекционный короб выполняется сварным, его конструкция симметрична, а дно имеет наклон с целью самоссыпания зерна.

Для загрузки зерна в бункеры используются шнеки, расположенные наклонно либо горизонтально. Вибропобудители и выгрузные шнеки относятся к выгрузным устройствам. Вибропобудители – колеблющийся лист, который установлен параллельно днищу корпуса. Текучесть зерна повышается при колебаниях с частотой 2030 Гц и амплитудой до 5 мм, что отчётливо проявляется при высокой влажности (wз≥25%). Иногда устанавливают пару виброуловителей на обоих скатах днища.

Объём бункера (3-9 м 3 ) принимается равным либо кратным объёму кузова транспортного средства, используемого для перевозки зерна от комбайна. Увеличение объёма бункера приводит к увеличению массы комбайна и потребной мощности двигателя. При этом эффективнее используются транспортные средства, и сокращается число разгрузок.

От частоты вращения и конструкции шнеков зависит производительность выгрузных устройств. Диапазон изменения производительности – 18-55 кг/с. Производительность выгрузных шнеков для комбайна «Дон-1500» составляет 25-30 кг/с, объём бункера – 6 м 3 . Продолжительность разгрузки бункера – 1,5-2 мин. Объём бункера комбайна СК-5М – 3 м 3 ; комбайна «Енисей-1200» — 4,5 м 3 ; комбайна «Джон-Дир 2264» — 7 м 3 ; комбайна «Мега-218» — 8 м 3 ; комбайна «Кейс-2» — 8,4 м 3 .

Анализ существующих конструкций молотильно-сепарирующих устройств комбайнов

Классификация и устройство М С У. По направлению ввода потока хлебной массы и движения ее в рабочей зоне (рис.1 ) различают поперечно-поточные (а, б), аксиально-роторные (в, з) и комбинированные МСУ (г). По конструкции ударных элементов МСУ бывают бильные (д) и штифтовые (е), а по числу вращающихся элементов (барабанов, роторов, дисков и т. п.) — одно-, двух- и многобарабанные (ж, з).

а, б—поперечно-поточные; в, и —аксиально-роторные; г—комбинированное; д — бильное комбайна «Дон-1500»; е — штифтовое; ж — двухбарабанное комбайна «Енисей-1200»; з — двухбарабанное комбайна «Енисей- 1200Р»;

1, 22, 25— барабаны; 2, 36 — подбарабанье; 3, 5, 32 — роторы; 4, 6, 37— кожухи; 7—диски; 8, 29, 30— бичи; 9— планки-подбичники; 10— отсекатель воздушного потока; 11, 21, 24, 26, 27— битеры; 12, 18, 23, 35 — решетки; 13— прутки; 14, 20— планки; 15 — вал; 16, 19— штифты соответственно барабана и подбарабанья; 11— гайка; 28, 33 — лопасти; 31 — ударная планка; 34— выгрузное окно

Рисунок 1. Молотильно-сепарирующие устройства:

Поперечно-поточные устройства включают в себя вращающийся барабан (цилиндр) 1 (см. рис. 1, а, б) и неподвижное подбарабанье 2. Направление подачи хлебной массы и ее движения в рабочей зоне перпендикулярно оси вращения барабана. Барабан состоит из дисков 7 (см. рис. 1, д, е) с закрепленными на них планками-подбичниками 9, расположенными параллельно оси барабана. К планкам штифтовых барабанов прикреплены штифты 16, а к планкам бильных — рифленые бичи 8. Одна половина бичей выполнена с правым направлением рифлей, а другая — с левым. Бичи с правым и левым направлением рифлей монтируют на барабане поочередно, что способствует равномерному распределению обмолачиваемой массы по поверхности подбарабанья. Бичи или штифты с большой скоростью ударяют по хлебной массе, захватывают ее и протаскивают через узкое пространство, образованное поверхностью подбарабанья и вращающимися бичами барабана или штифтами барабана и подбарабанья.

Подбарабанье бильного молотильного аппарата решетчатое. Оно сварено из боковин (рис. 1, д) и поперечных планок 14. Через отверстия планок пропущены прутки 13. Сквозь промежутки между прутками и планками просыпается 70. 80 % вымолоченного зерна вместе с мелкими примесями. Подбарабанье охватывает снизу барабан на некоторый угол а. Для барабанов комбайнов «Дон-1500» этот угол равен 130°, СК-5 — 146°, «Енисей-1200» — 127°. С увеличением угла охвата а вымолот зерна возрастает. Подбарабанье установлено так, что расстояние между бичами барабана и планками подбарабанья (зазор а) от входа к выходу постепенно уменьшается (см. рис. 1, а).

Подбарабанье штифтового молотильного аппарата (см. рис. 1, е) снабжено штифтами 19, расположенными рядами так, что каждый штифт 16 барабана при его вращении проходит между двумя штифтами 19 подбарабанья. Штифты барабана и подбарабанья имеют форму клина, лобовая грань штифтов барабана отклонена в сторону, противоположную направлению вращения, а штифтов подбарабанья — в направлении вращения барабана. При правильной установке барабана зазор х между штифтами барабана и подбарабанья с двух сторон штифтов должен быть одинаковым. Между рядами штифтов расположена неподвижная решетка, через отверстия которой просыпается часть вымолоченного зерна.

Зерноуборочные комбайны оборудуют одним или двумя молотильными аппаратами. Комбайны «Дон-1500», СК-5 (см. рис. 1, д), оборудованные одним бильным молотильным аппаратом, предназначены для уборки зерновых колосовых культур.

Комбайны «Енисей-1200», «Кедр-1200» оборудованы двумя бильными аппаратами (см. рис. 1, ж), а комбайны «Кедр-1200Р» и «Енисей- 1200Р» (см. рис. 1, з) — одним штифтовым и одним бильным. Первые применяют для

уборки зерновых культур преимущественно в условиях повышенной влажности; вторые — для уборки риса и других труднообмолачиваемых культур.

Штифтовой молотильный аппарат лучше, чем бильный, обмолачивает влажный хлеб, но больше измельчает солому. Бильный барабан универсален: пригоден для обмолота большого числа культур. Двухбарабанные молотильные аппараты могут обмолачивать хлеба на двух режимах. На первом режиме вымолачиваются зерна, слабо связанные с колосьями, при малой частоте вращения барабана; на втором — сильно связанные зерна, при большой частоте вращения барабана.

Аксиально-роторные устройства обеспечивают обмолот хлебной массы и сепарацию зерна из движущегося ее потока до уровня, которому соответствуют значения Кп < 0,5 % и Кп >99,5%. Такие устройства снабжены ротором 32 (см. рис. 9, и), заключенным в неподвижный или вращающийся кожух. В заходной зоне А на роторе закреплено три или четыре лопасти, в молотильной 8 — бичи, в сепарирующей 14 — ударные планки, закрепленные по образующим цилиндра-ротора или под углом к ним. При уборке риса вместо некоторых бичей крепят гребенки со штифтами. В зоне выгрузки В на роторе закреплены лопасти 33.

Кожух 37 в заходной зоне выполнен коническим без отверстий, а в молотильной и сепарирующих зонах — полностью или частично (в нижней и боковых частях поверхности на угол 120. 270°) перфорированным с круглыми, продолговатыми или прямоугольными отверстиями. Под барабаном в молотильной зоне Б устанавливают подбарабанье 36или решетки. В верхней части на кожухе в молотильно-сепарирующей зоне под углом 35. 60° к образующей цилиндрической поверхности кожуха закреплены планки (винтовые направители), которые способствуют перемещению бичами хлебной массы вдоль оси ротора от входа к выходу.

Хлебная масса вводится в заходную зону А параллельно оси вращения ротора. Затем масса под воздействием лопастей 28, бичей 29 и планок 31 движется по винтовой траектории, закрученной вокруг оси ротора, совершая несколько полных оборотов. Вымолоченное зерно и частицы половы под действием центробежной силы выводятся из движущегося потока хлебной массы, проходят через отверстия решеток и поступают на очистку. Солома выводится из МСУ лопастями 33 и подается в измельчитель, копнитель или укладывается на поле в валок.

Для работы в условиях повышенной влажности комбайны оснащают вращающимся с частотой 10. 20 мин-1 перфорированным кожухом, который устанавливают на ролики. Сверху над вращающимся кожухом крепят щеточные очистители.

Вращающийся кожух предотвращает скапливание растительности в верхней зоне, обеспечивает сепарацию зерна по всей (на угол 360°) поверхности кожуха, уменьшает залипание рабочей поверхности.

Преимущества аксиально-роторных МСУ по сравнению с поперечно-поточными: меньше дробление и потери зерна; ниже чувствительность к изменению подачи хлебной массы, продольного и поперечного наклона поверхности поля; выше качество уборки при отклонении частоты вращения ротора от оптимального значения. По некоторым показателям комбайны с аксиально-роторными молотилками уступают комбайнам с соломотрясом: они больше перебивают солому, увеличивая загрузку решет очистки; скручивают влажную, засоренную сорными растениями хлебную массу в жгуты, вследствие чего возрастают потери зерна и энергоемкость процесса.

Сельскохозяйственные и мелиоративные машины

Ушло в прошлое время, когда хлеб убирали вручную. Для облегчения этой тяжелой и трудоемкой работы были созданы машины: жатки, скашивающие стебли с колосьями; молотилки, обмолачивающие колосья; сортировки, отделяющие полноценное зерно от примесей и семян сорняков. А потом жатку, молотилку и сортировку объединили в одну сложную машину, так появился зерноуборочный комбайн.

Наиболее ранние упоминания о комбайноподобных устройствах, облегчающих сбор и обработку урожая, относятся к временам Древнего Рима. На обширных зерновых полях Галлии (нынешние Испания и Франция) для уборки зерновых применяли специальный короб с гребнеобразной передней кромкой на нижней стенке, предназначенной для срывания колосьев со стеблей. Короб толкал бык (или несколько быков), а располагавшийся перед коробом работник (обычно, раб) приспособлением, напоминавшим швабру, сталкивал колосья с гребней, когда стебли попадали между ними и обрывались, в короб.

По принципу действия — это примитивное устройство напоминает современную очесывающую жатку, принципиально отличающуюся от жаток с режущими аппаратами. Если верить древнеримским летописцам, такой короб с быком и одним рабом заменял труд десятерых работников с косами и ручными молотилками.

Первые комбайны (как совокупность рабочих машин и устройств) перемещались упряжкой, состоявшей из 2 — 3 десятков лошадей. Затем для тяги комбайна стали использовать трактор.

В наше время почти все комбайны выпускаются самоходными. Они имеют свой двигатель, который приводит в действие и рабочие органы комбайна, и его ходовую часть. Тем не менее на полях еще встречаются прицепные, полуприцепные и навесные машины.

Комбайн (англ. «сombine» — «соединение») — машинный агрегат, совокупность рабочих машин, одновременно выполняющих несколько разнохарактерных операций.

По названию убираемых культур комбайны называются зерно-, кормо-, силосо-, свекло-, льно-, конопле-, картофеле-, томато-, капустоуборочными и др.

Зерноуборочные комбайны предназначены для срезания стеблей, обмолота и очистки зерна при прямом комбайнировании или для подбора хлебных валков, обмолота и очистки зерна при раздельном комбайнировании. Кроме сбора очищенного зерна в бункер, которое затем выгружают в транспортные средства и отвозят на дополнительную очистку и хранение, комбайн обеспечивает сбор соломы и половы, которые затем выбрасывают в виде копен в поле, прессуют и грузят в транспортные средства или после измельчения разбрасывают по полю в виде сидератов (натуральных удобрений).

Самоходный зерноуборочный комбайн состоит из ходовой части (с двигателем, трансмиссией и движителем), а также нескольких агрегатов и устройств, последовательно выполняющих технологические операции по уборке зерновых культур. Эти операции включают срезание стеблей с колосьями и дальнейшую обработку стебле-зерновой массы с целью получения чистого зерна и переработки незерновой части урожая (половы, соломы и т. д.).

В зависимости от выбранного способа уборки зерновой культуры (прямое или раздельное комбайнирование), комбайн может быть оснащен различными технологическими опциями (в т. ч. сменными), но основная комплектация, обеспечивающая технологический процесс включает жатвенную часть или подборщик, молотильное устройство, сепарирующее устройство, транспортные механизмы, зерновой бункер и копнитель (либо измельчитель). Каждый из технологических механизмов комбайна может иметь те или иные конструктивные отличия, но их основное назначение и принцип работы отличаются мало.

Классификация зерноуборочных комбайнов

Зерноуборочные комбайны классифицируют по способу использования энергии (агрегатирование) и по схеме движения потока хлебной массы в процессе ее обработки.

По способу агрегатирования комбайны подразделяются на три типа: прицепные (рис.1, а, б, в), самоходные (рис. 1, г, д, е) и навесные (рис. 1, ж). Прицепные и навесные комбайны делятся, в свою очередь, на две группы: моторные — с приводом рабочих органов от собственного двигателя и безмоторные — с приводом рабочих органов от ВОМ трактора или самоходного шасси.

По направлению движения потока срезанных стеблей, подаваемых в молотильный аппарат, зерноуборочные комбайны делятся на: Г-образные (рис. 1, а), Т-образные (рис.1, д, ж), поперечно-прямоточные (рис. I, в) и продольно-прямоточные (рис. 1, б, г, е). Продольно-прямоточные комбайны бывают с пассивным и активным сужением потока хлебной массы.

Рис.1 Зерноуборочные комбайны: а — прицепной Г-образный; б — прицепной прямоточный; в — прицепной поперечно-прямоточный; г-самоходный продольно-прямоточный; д — самоходный Т-образный; е -самоходный прямоточный с пассивным сужением; ж — Т-образный навесной на самоходное шасси

Отдельную группу составляют крутосклонные комбайны, предназначенные для работы в гористой местности. Особенность конструкции заключается в наличии гидромеханизмов, автоматически обеспечивающих горизонтальное положение молотилки.

Основная характеристика зерноуборочного комбайна — расчетная пропускная способность его молотильного аппарата. Она зависит от типа и размеров рабочих органов, а также от их регулировок, состояния убираемой культуры, рельефа поля и других факторов. От пропускной способности молотилки (т. е. ее производительности) зависит и скорость перемещения комбайна по полю, и возможность установки широкозахватных жаток, и быстрота уборки урожая в целом.

По пропускной способности молотильного аппарата комбайны классифицируют (пропускная способность в кг/сек): 1, 3, 5, 6, 9, 10, 12.

В мировой практике создание современных зерноуборочных комбайнов идет по двум направлениям: с молотилкой классической схемы и с аксиально-роторным молотильно-сепарирующим устройством (МСУ).

К первому виду относятся отечественные комбайны «Енисей-1200», РСМ-8 «Дон-1200», РСМ-10 «Дон-1500», а также JohnDeer, Claas, Лида-1300, ко второму — СК-10 «Ротор» СК-10В «Дон-Ротор», КЗР-10 «Полесье-Ротор», КЗС-10 и др .

Источник https://xn—-itbachmidudk6msa.xn--p1ai/molotilka

Источник https://studbooks.net/1218092/agropromyshlennost/analiz_suschestvuyuschih_konstruktsiy_molotilno_separiruyuschih_ustroystv_kombaynov

Источник http://k-a-t.ru/sxt/5-komb_1/index.shtml