Ремонт органов управления автомобиля

Ремонт механизмов управления и ходовой части колесных тракторов и автомобилей

Характерные неисправности передних осей — изгиб и скручивание, износ отверстий под пальцы (шкворни), под стопор шкворня, износ опорных торцовых поверхностей бобышек и площадок крепления рессор.

Устранение неисправностей . Передние оси, имеющие трещины, выбраковывают.

Изгиб и скручивание передних осей проверяют при помощи стендов и специальных приспособлений. Балки правят в холодном состоянии, не нарушая термическую обработку.

Изношенные отверстия под шкворень развертывают до ремонтного размера или запрессовывают в них втулки. При развертывании необходимо обращать особое внимание на соблюдение углов наклона отверстий, так как от правильного расположения углов наклона в значительной мере зависят легкость управления машиной и износ покрышек. Для сохранения нормальных углов наклона при развертывании отверстий используют кондуктор или специальное приспособление.

Изношенное отверстие под стопор шкворня развертывают до ремонтного размера и в него вставляют увеличенный стопор.

Изношенные опорные торцовые поверхности бобышек наплавляют до номинального размера электродуговой сваркой.

Наплавленные поверхности обрабатывают на сверлильном или фрезерном станке. В некоторых случаях при износе бобышек используют стальные шайбы, компенсирующие износ.

Изношенные опорные поверхности площадок крепления рессор наплавляют и затем шлифуют абразивными кругами.

Восстановление поворотных кулаков . Эти детали в зависимости от характера дефекта ремонтируют или выбраковывают. Основные дефекты: износ посадочных мест под подшипники и отверстий под втулки шкворней, износ или срыв резьбы, износ шпоночных канавок, обломы, трещины и поломки.

Устранение неисправностей . На изношенные посадочные шейки под кольца подшипников переднего колеса наносят слой металла хромированием, осталиванием, твердым никелированием.

Поврежденную резьбу под гайку перерезают на резьбу ремонтного размера или наплавляют слой металла и нарезают резьбу нормального размера.

Поворотные кулаки выбраковывают при обломах и трещинах на цапфе, значительном износе конусных отверстий под поворотные рычаги, проушины, под балку передней оси и шпоночных канавок.

Восстановление шкворней поворотных кулаков . У шкворней изнашиваются наружные поверхности, сопрягаемые со втулками.

Изношенные шкворни восстанавливают хромированием или осталиванием. Толщина слоя хрома не должна превышать 0,3 мм на диаметр.

Шкворни можно перешлифовывать до ремонтного размера. В этом случае отверстие оси растачивают и в него запрессовывают втулку, а втулки поворотного кулака заменяют новыми с уменьшенным отверстием.

Восстановление червяков и роликов рулевого управления. Червяки и ролики с раковинами и трещинами, обломами, ступенчатым износом и отслоенным металлом на рабочих поверхностях выбраковывают.

Ролики с изношенными торцовыми поверхностями шлифуют, а при сборке применяют упорные шайбы увеличенной толщины.

В весьма редких случаях червяки с мелкими раковинами и выработкой на конических опорных поверхностях шлифуют или протачивают резцом с пластинкой из твердого сплава, а при сборке между картером и подшипниками помещают дополнительные шайбы.

Ремонт рессор . В зависимости от характера дефекта рессорные листы либо восстанавливают, либо заменяют новыми.

Характерные дефекты . У рессор уменьшается стрела прогиба из-за потери упругости, появляются трещины и ломаются отдельные листы. Кроме того, у них изнашиваются отверстия под втулки, торцы ушков и сами листы по толщине.

Коренные листы работают в более тяжелых условиях и поэтому чаще ломаются. Кроме нагрузки от веса, на коренные листы некоторых машин действуют добавочные усилия.

Устранение неисправностей . Листы, потерявшие нормальную форму и упругость, отжигают и выгибают по шаблону (в качестве шаблона можно использовать новый лист). После этого их закаливают и отпускают до требуемой твердости.

В случае износа отверстий под втулки подгибают ушки. Незначительное нарушение формы листов устраняют наклепом в холодном состоянии ударами молотка со стороны вогнутой поверхности листа.

Листы с трещинами заменяют новыми или изготовленными из рессорной стали. Для изготовления листов отрезают заготовки соответствующих размеров прессовыми ножницами или предварительно нагревают и отрубают. Затем размечают и сверлят отверстия под стяжные болты.

У коренных листов делают ушки, предварительно нагревая эти места до температуры 950—1000°С. После этого лист вновь нагревают в печи до температуры 950—1000°С, укладывают на специальный шаблон и изгибают до получения соответствующего радиуса кри-

визны. Затем закаливают листы. При этом их нагревают до температуры 870—900° С и опускают в масло, нагретое до температуры 60° С. Отпускают листы при температуре 400—500° С.

Перед сборкой листы зачищают, промывают и смазывают графитной смазкой или смесью из 70—80% солидола и 20—30% графита. Собранные рессоры испытывают на прессе для проверки стрелы прогиба или расстояния, на которое она удлиняется при прогибе.

При определенной нагрузке стрела прогиба должна равняться нулю. После снятия нагрузки рессора должна иметь первоначальную стрелу прогиба.

Восстановление крестовин вилок карданных валов. У крестовин карданных валов изнашиваются шипы и резьба, у вилок — отверстия под подшипники и шлицы, а также повреждается резьба.

Изношенные крестовины восстанавливают хромированием, наплавкой, напрессовкой втулок и способом пластической деформации.

Твердость наплавленных шипов должна быть не менее НРС 45.

Шипы крестовин при восстановлении напрессовкой втулок предварительно шлифуют. Стальные втулки напрессовывают с натягом 0,03—0,06 мм.

Вилки восстанавливают следующими способами : протягиванием шлицев до ремонтного размера и электродуговой наплавкой поверхностей отверстий под подшипники; заменой шлицевой части и запрессовкой втулок в отверстия под подшипники или вибродуговой наплавкой поверхностей отверстий под подшипники; обжатием вилок на прессе.

Во время обжатия в вилку вставляют стержень, чтобы избежать последующей механической обработки шлицев.

Восстановление шаровых опор поворотных кулаков передних ведущих колес . У кулаков шарниров передних ведущих мостов изнашиваются беговые дорожки шариков, шлицы и другие поверхности.

Беговые дорожки восстанавливают следующим образом. Нагревают головку кулака в печи до температуры 550—600° С, а затем наплавляют при помощи газовой горелки № 3 или № 4. В качестве присадочного материала применяют прутки из сормайта № 2 диаметром 2—3 мм. При наплавке перекрывают изношенный участок на 2—3 мм. Выступаиие наплавленного слоя допускается не более 0,5 мм. По окончании наплавки головку еще раз нагревают в печи до температуры 800—820° С и закаливают в масле на длине 60 мм. Затем шарнир отпускают, нагрев до температуры 400—450° С. Твердость на участке наплавки должна находиться в пределах НЯС 58—65. После отпуска деталь шлифуют абразивными наконечниками.

Предварительно качество обработки проверяют прокатыванием шарика нормального размера, покрытого тонким слоем краски.

Окончательно форму восстановленных беговых дорожек проверяют при сборке с шариками. Шарики не должны отличаться по диаметру более чем на 0,04 мм. Собранный шарнир должен поворачиваться на угол 10—15° от прямолинейною положения после приложения усилия 150 Н на плече 450 мм.

Восстановление тормозных барабанов . В результате неоднократных торможений изнашивается внутренняя поверхность тормозных барабанов. Изношенные поверхности протачивают до ремонтного размера при помощи специального приспособления на токарном станке или непосредственно на автомобиле.

Барабаны растачивают при износе поверхности более чем на 0,6 мм и выбраковывают при увеличении диаметра на 4—6 мм. Барабаны с трещинами и обломами выбраковывают.

Восстановление дисков колес и ступиц . У ступиц изнашиваются гнезда под подшипники колес и резьбовые отверстия под шпильки крепления фланца полуоси заднего колеса. Изношенные посадочные места под подшипники в ступицах растачивают и в них запрессовывают втулки, изготовленные из полосовой стали, трубы или стальной заготовки. Втулки запрессовывают с натягом 0,05—0,15 мм и растачивают до номинального размера.

Изношенную резьбу в отверстиях под шпильки крепления фланца полуоси заднего колеса пере нарезают на резьбу ремонтного размера или сверлят отверстия в новом месте и в них нарезают резьбу нормального размера. При нарезании рекомендуется пользоваться кондуктором, чтобы не нарушить взаимозаменяемость и избежать дальнейшей подгонки.

В дисках колес изнашиваются конусные отверстия. Их раззенковывают и приваривают конусные шайбы (втулки).

Вмятины и изгибы устраняют правкой в холодном состоянии или после нагрева поврежденного места пламенем газовой горелки.

Ремонт механизмов управления и ходовой части колесных тракторов и автомобилей — 4.7 out of 5 based on 3 votes

Ремонт органов управления автомобиля

Техническое обслуживание механизмов управления

Основные работы, выполняемые при техническом обслуживании рулевого управления

При проведении работ по техническому обслуживанию автомобиля проверяют и регулируют рулевое управление.

У рулевого управления ежедневно проверяют: величину свободного хода рулевого колеса, надежны ли крепление рулевой колонки и картера рулевого механизма к раме, крепление сошки, рулевых тяг и поворотных рычагов, нет ли люфта в шарнирных соединениях рулевых тяг, исправны ли шплинты, не погнуты ли, не имеют ли трещин и других повреждений рулевые тяги.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При первом техническом обслуживании, кроме работ, входящих в ЕО, выполняют следующие работы: смазывают все шарнирные сочленения рулевых тяг и шкворней поворотных цапф (согласно графику), добавляют смазку в картер рулевого механизма, проверяют, не нарушена ли герметичность соединения крышки и картера рулевого механизма.

При втором техническом обслуживании, кроме работ ТО-1, выполняют следующие работы: промывают фильтры насоса гидроусилителя, разбирают и осматривают сочленения рулевых тяг, проверяют и регулируют зазоры в рулевом механизме, при необходимости изношенные детали заменяют.

Проверка и регулировка рулевого управления

Состояние деталей механизма управления, его регулировка в значительной степени влияют на условия труда шофера и безопасность движения автомобиля.

В процессе эксплуатации автомобиля детали шарнирных соединений рулевого привода и детали рулевого механизма изнашиваются, вследствие чего между сопряженными деталями появляются повышенные зазоры, которые приводят к увеличению свободного хода рулевого колеса, что вызывает ухудшение управляемости автомобиля при движении. Это вызывает необходимость проверять и регулировать рулевое управление.

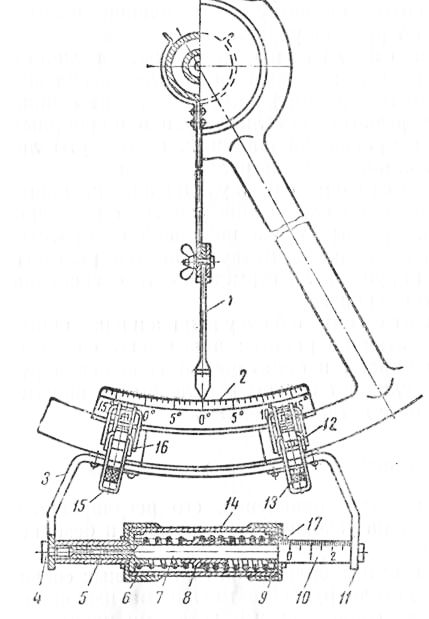

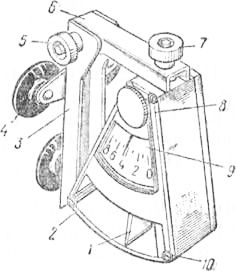

Состояние рулевого управления проверяют динамометром-люфтомером (рис. 159) и фиксатором правого колеса (рис. 160) автомобиля.

Динамометр-люфтомер закрепляют на ободе рулевого колеса замками, а его стрелку — на рулевой колонке пружинным захватом. Рукоятка динамометра опирается внутренней цилиндрической поверхностью на боковые шайбы двух пружин, соединенных промежуточной шайбой. Все три шайбы могут свободно скользить по оси, жестко соединенной винтами со скобой.

В зависимости от направления прилагаемого к динамометру усилия рукоятка смещает одну из боковых шайб в сторону другой шайбы и сжимает пружины. Величину усилия, приложенного к рукоятке, определяют по делениям шкал динамометра, нанесенных на втулках, против которых установится кромка рукоятки. По шкале определяют угол поворота колеса (свободный ход).

Винты замков динамометра имеют подпятники и служат для изменения сечения замков в зависимости от профиля обода рулевого колеса автомобилей.

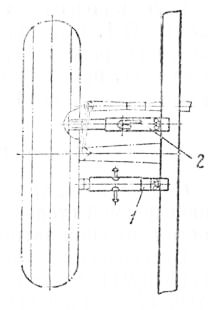

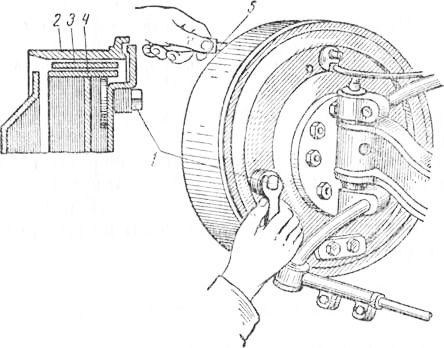

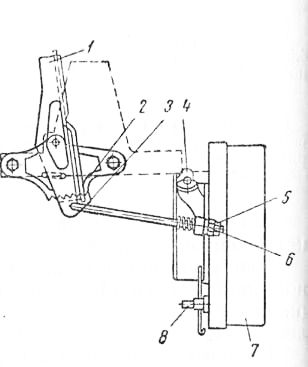

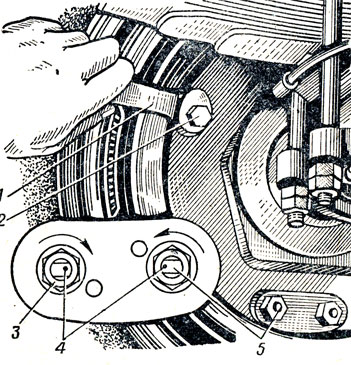

Фиксатор правого колеса (рис. 160) состоит из двух трубчатых распорок, устанавливаемых между правой рессорой и гайками, крепящими опорный тормозной диск колеса к фланцу поворотной цапфы. С одной стороны распорки имеют соответственно шестигранные или круглые отверстия для гайки, крепящей опорный тормозной диск, а с другой — приваренную пластинку с вертикальной прорезью, в которую входит ось лапки, опирающейся на коренной лист рессоры.

Рис. 159. Дииамометр-люфтомер:

1 — стрелка, 2— шкала, 3— скоба, 4, 11 — винты, 5, 10 — втулки, Ч, 9 — боковые шайбы, 7 — ось, 8 — промежуточная шайба, 12, 16 — замки, 13, 15 — винты, 14 — рукоятка, 15 — кромка рукоятки

Рис. 160. Фиксатор правого колеса

Лапку можно передвигать в прорези и закреплять барашком в требуемом положении в зависимости от высоты рессоры автомобиля.

Сила трения в подшипниках червяка на ободе рулевого колеса не должна быть более 4,9 н [0,5 кГ] для автомобилей ГАЗ-51А, ГАЗ-53А и 7,84 н [0,8 кГ] для автомобилей ЗИЛ-130.

Максимальная сила трения в рулевом управлении, включая трение в сочленениях рулевых тяг и в соединениях шкворней, не должна превышать у автомобилей ГАЗ-51А 39,23 н [4 кГ] и 58,84 н [6 кГ] у автомобилей ЗИЛ-130.

Работу по проверке технического состояния и регулировке рулевого управления автомобиля выполняют следующим образом.

Прежде всего подъемником вывешивают передние колеса и ставят их в положение, соответствующее движению автомобиля по прямой. Затем закрепляют динамометр-люфтомер на ободе рулевого колеса (снизу), проверяют состояние сочленений рулевого привода и при необходимости устраняют люфт в сочленениях. После этого закрепляют правое переднее колесо фиксатором (см. рис. 160) и быстро вращают рулевое колесо вправо и влево, прикладывая к рукоятке динамо-метра-люфтомера усилие 58,84— 68,65 н [6—7 кГ] у автомобилей ГАЗ-51А, ГАЗ-53А и 88,26— 98,07 н [9—10 кГ] у автомобилей ЗИЛ- ISO , и одновременно осматривают все сочленения рулевого привода, обращая внимание на появление в них люфта (проверку осуществляют два человека, из которых один вращает рулевое колесо, а второй наблюдает за действием рулевого привода).

Явно выраженное перемещение, например, продольной рулевой тяги относительно шарового пальца рулевой сошки или шарового пальца рычага левой поворотной цапфы укажет на необходимость регулировки шарнирных соединений.

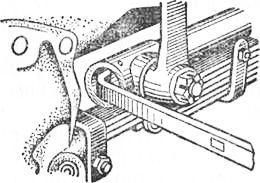

Регулировку проводят в следующем порядке. Расшплинтовы-вают пробку переднего шарнира продольной рулевой тяги, завертывают пробку Г-образной отверткой до отказа (рис. 161), а затем отвертывают ее обратно до первого положения, при котором возможна шплинтовка, и зашплинтовывают.

В такой же последовательности регулируют задний шарнир продольной рулевой тяги и вторично проверяют зазор в шарнирах тяги.

Для проверки люфта рулевого колеса передние колеса ставят в среднее положение: проворачивают легко, без усилия, рулевое колесо до отказа влево, устанавливают стрелку люфтомера на рулевой колонке и подводят ее конец к нулевому делению шкалы люфтомера.

Поворачивают рулевое колесо за рукоятку динамометра, применяя усилие 9,81 н [1 кГ], сначала влево, а затем вправо и определяют люфт рулевого колеса, который для грузовых автомобилей Должен быть не более 25°.

Рис. 161. Регулировка шарнирного соединения продольной рулевой тяги

Если люфт рулевого колеса больше 25°, проверяют осевое перемещение червяка, для чего прикладывают левую руку к рулевой колонке так, чтобы пальцы касались торца ступицы рулевого колеса и колонки, и правой рукой медленно поворачивают рулевое колесо влево и вправо до упора. Если в подшипниках червяка имеется осевой зазор, то будет ощущаться осевое перемещение ступицы рулевого колеса.

Для регулировки подшипников червяка сливают масло из картера рулевого механизма, расшплинтовывают пробку переднего конца продольной рулевой тяги, вывертывают пробку и отсоединяют тягу от сошки.

После этого отвертывают гайку крепления рулевой сошки и съемником снимают сошку со шлицев вала и ослабляют болты крепления боковой крышки. Затем перемещают вал сошки с крышкой в сторону двигателя, с тем чтобы ролик вышел из зацепления с червяком.

Затем отсоединяют провод звукового сигнала, отвертывают винты крепления нижней крышки картера рулевого механизма, снимают крышку и осторожно удаляют одну тонкую прокладку. Присоединив провод звукового сигнала, крышку с прокладками ставят на место и закрепляют.

После проделанного, перемещая рулевое колесо вдоль оси рулевой колонки вверх и вниз, проверяют, нет ли осевого люфта. Если люфт не устранен, то снимают одну толстую прокладку и на ее место укладывают снятую ранее тонкую прокладку, динамо-метром-люфтомером проверяют усилие, необходимое для поворота рулевого колеса; величина этого усилия для рулевого механизма ГАЗ-51А, ГАЗ-53А не должна быть более 4,9 н [0,5 кГ]. Если поворот рулевого колеса осуществляется усилием более 4,9 н [0,5 кГ], ослабляют затяжку подшипников добавлением регулировочных прокладок под нижнюю крышку картера рулевого механизма.

Закончив регулировку, вводят в зацепление ролик с червяком, ставят на место и укрепляют все снятые и отсоединенные детали, после чего заливают в картер рулевого механизма масло.

Если, несмотря на произведенную регулировку подшипников червяка, все же будет обнаружен большой люфт рулевого колеса, его устраняют регулировкой зацепления ролика с червяком, которую выполняют следующим образом. Разъединяют передний конец продольной рулевой тяги и сошку, расшплинтовав и вывернув пробку; отвертывают и снимают колпачковую гайку (рис. 162) и сдвигают стопорную шайбу с регулировочного винта настолько, чтобы углубление на ее окружности вышло за стопорный штифт. Вращая ключом регулировочный винт по ходу часовой стрелки и покачивая рукой сошку, добиваются, чтобы в среднем положении перемещение конца сошки не превышало 0,15 мм.

После этого устанавливают на место стопорную шайбу и навертывают колпачковую гайку; присоединяют передний конец рулевой тяги к сошке руля, ввертывают и зашплинтовывают пробку; проверяют величину свободного хода рулевого колеса, как указано выше.

Рис. 162. Регулировка зацепления ролика с червяком (червячной пары) рулевого управления:

1 — колпачковая гайка. 2 — стопорная шайба, 3 — специальный ключ, 4 — регулировочный винт, 5 — стопорный штифт

Силу трения в рулевом управлении проверяют следующим образом. Медленно вращают рукоятку люфтомера-динамометра при вывешенных передних колесах, поворачивают рулевое колесо до отказа влево, а затем вправо, и определяют по шкале динамометра максимальное усилие.

Проверка и регулировка тормозов

Исправность и надежность тормозной системы в большей степени определяют безопасность движения автомобиля. Неисправные тормоза могут привести к авариям, особенно при движении автомобиля на большой скорости.

При ежедневном обслуживании проверяют, герметичны ли соединения трубопроводов и деталей гидравлического и пневматического приводов тормозов и системы гидравлического усилителя, действие ножного и ручного тормозов.

При ТО-1 проверяют состояние трубопроводов тормозной системы и устраняют обнаруженную утечку воздуха или тормозной жидкости. Проверяют крепление деталей тормозной системы. У автомобилей с пневматическим приводом тормозов проверяют шплинтовку пальцев штоков тормозных камер; при необходимости регулируют зазоры между тормозными колодками и барабанами колес.

У автомобилей с гидравлическим приводом тормозов проверяют и при необходимости регулируют величину свободного хода педали тормоза, а также регулируют зазоры между барабанами и тормозными колодками. У автомобилей ГАЗ с гидровакуумным усилителем, кроме того, промывают фильтрующий элемент воздушного фильтра усилителя.

ТО-2, помимо вышеуказанных работ, включает проверку действия предохранительного клапана, крепление воздушных баллонов, тормозного крана, тормозных камер колес, шплинтовку паль-дев штоков тормозных камер у автомобилей с пневматическим приводом тормозов, главного тормозного цилиндра, проверку уровня жидкости в нем, проверку состояния тормозных барабанов, колодок, накладок, пружин и подшипников ступиц колес. При необходимости регулируют зазоры между колодками и тормозными барабанами.

Свободный ход педали тормоза проверяют линейкой, приставленной вплотную к педали и упирающейся в пол кабины, аналогично проверке свободного хода педали сцеплени.

Рис. 163. Регулировка зазора между тормозной накладкой и барабаном тормозов с гидравлическим приводом:

1 — эксцентрик, 2 — тормозной барабан, 3 — накладка тормозной колодки, 4 — тормозная колодка, 5 — щуп

Зазор между накладками тормозных колодок и тормозными барабанами регулируют эксцентриками (автомобили ГАЗ-51А, ГАЗ-53А, ГАЗ-21 «Волга») следующим образом. Подняв автомобиль подъемником, снимают колеса и отвертывают винт, крепящий крышку смотрового окна тормозного барабана.

Затем поворачивают тормозной барабан так, чтобы окно было на расстоянии 30—35 мм от верхнего конца накладки передней колодки. Вставляют щуп толщиной 0,25 мм между накладкой передней колодки и барабаном и повертывают регулировочный эксцентрик передней колодки настолько, чтобы накладка слегка прижала щуп (рис. 163). Вынимают щуп и, поворачивая тормозной барабан вручную, убеждаются в том, что он вращается свободно. При этом передние эксцентрики тормозных колодок правых колес автомобиля надо поворачивать против часовой стрелки, задние эксцентрики — по часовой стрелке. Эксцентрики тормозных колодок левых колес автомобиля отворачиваются в направлении, обратном вращению соответствующих эксцентриков правых колес.

Проделывают указанные операции со всеми колесами, опускают автомобиль.

После смены колодок или фрикционных накладок производят полную регулировку зазоров между тормозным барабаном и накладками колодки в верхней и нижней частях колодок.

Для полной регулировки поднимают соответствующий мост так, чтобы колеса свободно вращались. После этого проверяют и при необходимости регулируют подшипники ступиц колес. Затем слегка отвертывают гайки опорных пальцев, нажимают на педаль тормоза с усилием 117,68—156,91 н [12—16 кГ] (педаль при этом не Должна касаться пола) и держат ее в таком положении в процессе регулировки. Опорный палец повертывают до тех пор, пока накладка нижней части тормозной колодки не будет соприкасаться с тормозным барабаном. В этом положении завертывают гайку опорного пальца и повертывают регулировочный эксцентрик так, чтобы накладка верхней части колодки тоже упиралась в тормозной барабан. Таким же образом регулируют зазор между бараба-ном и накладками другой колодки. Затем прекращают нажатие на педаль и повертывают регулировочные эксцентрики в обратном Направлении настолько, чтобы колеса вращались свободно.

Примечание. У автомобиля ГАЗ-24 «Волга», «Москвич-408», «Москвич-412» имеются специальные устройства, автоматически поддерживающие нормальный зазор между барабаном и накладками тормозных колодок независимо от их износа.

Деселерометр предназначен для определения эффективности действия тормозов по величине замедления движения (рис. 164). Прибор состоит из двух основных частей: корпуса и основания для крепления на лобовом стекле автомобиля.

Корпус прибора, изготовленный из пластмассы, при помощи винта и гайки крепится к основанию. На передней части корпуса расположена шкала, которая закрыта стеклом с закрепленным на нем с внутренней стороны валиком со стрелкой. При помощи рукоятки стрелка возвращается в нулевое положение.

Между передней и задней стенками корпуса на специальных опорах свободно установлен маятник. Одна из опорных пластин подвески маятника может перемещаться, что позволяет производить необходимую регулировку положения маятника в корпусе прибора.

Перемещение стрелки по шкале при отклонениях маятника производится штифтом, закрепленным в маятнике. Основание прибора состоит из стойки 6 и кронштейна 3 с присосами. Стоика шарнирно соединена с корпусом и кронштейном основания. Положение стойки 6 относительно кронштейна фиксируется гайкой. Присосы прибора расположены на поворотной планке, что позволяет менять их взаимное расположение.

При торможении автомобиля маятник прибора под действием инерционных сил отклоняется от нулевого положения на угол, который зависит от величины замедления, при помощи штифта произойдет перемещение стрелки по шкале. По окончании торможения маятник возвратится в исходное положение, а стрелка укажет величину максимального замедления автомобиля.

Эффективность действия ножных тормозов проверяют деселе-рометром следующим образом. С помощью присосов закрепляют деселерометр на лобовом стекле или правом боковом стекле внутри кабины автомобиля так, чтобы ось маятника прибора располагалась горизонтально, а направление качания совпадало с направлением движения автомобиля; при этом передний срез маятника должен быть установлен напротив контрольной риски, имеющейся в стенке корпуса прибора, стрелку прибора устанавливают на нуль. Автомобиль разгоняют до скорости 30 км/ч (по спидометру). По установлении равномерного движения по команде проверяющего «Сцепление» водитель выключает сцепление и немедленно по команде «Стой» резко нажимает на педаль тормоза и замечает показание деселерометра.

Рис. 164. Деселерометр:

1 — маятник, 2 — корпус, 3 — коонштейн, 4 — присосы, 5, 7 — гайки, 6 — стойка

Неисправность тормозов с гидравлическим приводом является, как правило, результатом попадания воздуха в систему.

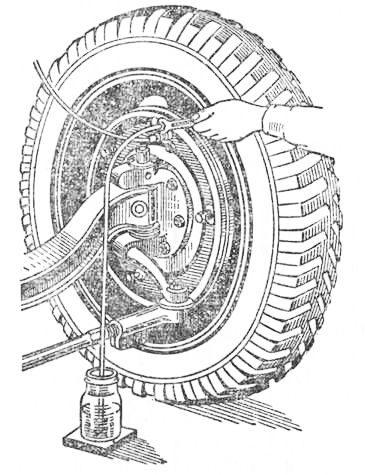

Для удаления воздуха прокачивают тормозную систему в одном направлении от главного к рабочим цилиндрам в таком порядке: задний правый, передний правый, передний левый и задний левый. Прокачку тормозов выполняют следующим образом.

Поднимают коврик в кабине шофера с левой стороны, снимают крышку люка в полу кабины и тщательно очищают главный тормозной цилиндр от грязи и пыли, отвертывают пробку заливного отверстия резервуара главного тормозного цилиндра и заполняют его жидкостью до уровня 15—20 мм ниже верхней кромки наливного отверстия; протирают перепускной клапан рабочего цилиндра правого заднего колеса и место вокруг него.

Затем вывертывают болт-пробку из перепускного клапана рабочего цилиндра и вместо него ввертывают специальный штуцер с резиновым шлангом, конец которого опускают в стеклянную банку с тормозной жидкостью (рис. 165), удерживая конец шланга погруженным в жидкость, отвертывают перепускной клапан на ‘/г—3U оборота. После этого быстро нажимают и медленно отпускают педаль тормоза до тех пор, пока из трубки не прекратится выход воздуха.

Прокачивая систему, необходимо доливать в главный тормозной цилиндр жидкость, не допуская снижения ее уровня ниже 20 мм от верхней кромки наливного отверстия. Затем при нажатой тормозной педали завертывают перепускной клапан; вывертывают штуцер резинового шланга из перепускного клапана и ввертывают взамен него болт-пробку; в такой же последовательности прокачивают рабочие тормозные цилиндры остальных колес.

По окончании прокачки доливают в главный тормозной цилиндр рабочую жидкость до уровня 15—20 мм ниже верхней кромки наливного отверстия, плотно завертывают пробку и устанавливают на место крышку люка и коврик. Использованную тормозную жидкость можно применять повторно, дав ей отстояться до удаления пузырьков воздуха.

Рис. 165. Удаление воздуха из гидравлической системы тормозов

Рис. 166. Схема устройства ручного тормоза

После регулировки проверяют действие тормозов. О том, как выполнена регулировка, судят по величине тормозного пути и замедлению при торможении автомобиля, двигающегося со скоростью 30 км/ч. Замедление измеряют деселерометром, как указано выше.

Действие тормозов проверяют на горизонтальном участке дороги, имеющем коэффициент сцепления не ниже 0,6 (асфальтированная дорога). При отсутствии указанных условий проверку осуществляют на дороге с ровным, плотно уложенным грунтом.

Величина тормозного пути для легковых автомобилей без нагрузки должна быть не более 7,2 м, а для грузовых автомобилей — от 9,5 до 13,5 м в зависимости от грузоподъемности и нагрузки.

Величина наименьшего допустимого замедления для легковых автомобилей без нагрузки должна быть 5,8 м/сек2, а для грузовых автомобилей — от 5,0 до 3,5 м/сек2 в зависимости от грузоподъемности и нагрузки.

Ручной тормоз регулируют следующим образом. Поднимают домкратом или подъемником одно заднее колесо. Ставят рычаг тормоза (рис. 166) в крайнее переднее положение (на рисунке влево). Завертывают регулировочный винт так, чтобы тормозной барабан не проворачивался от усилия рук; отпускают контргайку, завертывают регулировочную гайку настолько, чтобы рычаг уперся в торец корпуса шариков разжимного механизма, после чего отпускают гайку на 2—3 оборота. Затем отпускают регулировочный винт так, чтобы тормозной барабан свободно вращался, и затягивают контргайку. Тяги и колодки ручного тормоза должны быть надежно закреплены и зашплинтованы.

При правильной регулировке тормоз должен быть затянут полностью, когда защелка переместится на более чем до половины зубчатого сектора.

Для проверки действия ручного тормоза полностью нагруженный автомобиль устанавливают на уклоне, равном 20% (11,5°) с затянутым ручным тормозом. При исправном тормозе автомобиль должен удерживаться на уклоне не менее 5 мин. Тормозной путь порожнего автомобиля, двигающегося со скоростью 15 км/ч, при плавном затягивании ручного тормоза должен быть не более 6 м.

§ 53. Ремонт механизмов управления автомобиля

Ремонт механизмов управления сводится к ремонту рулевого механизма и тормозной системы.

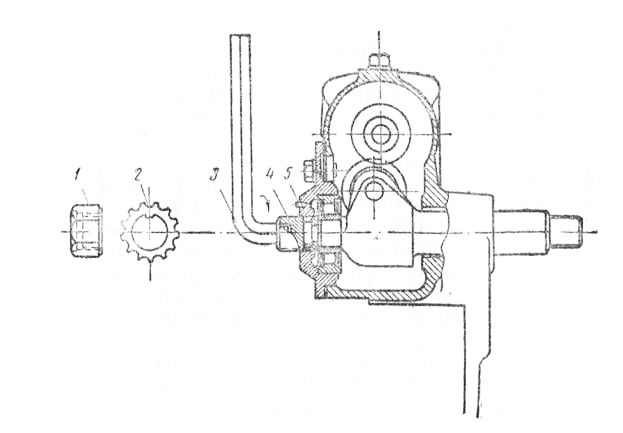

Ремонт рулевого управления. Для установления степени износа и характера ремонта деталей рулевой механизм необходимо разобрать. При этом для снятия рулевого колеса и сошки руля применяют съемники. Основными дефектами деталей рулевого механизма являются износ червяка и ролика вала сошки, втулок, подшипников и мест их посадки, обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг, погнутость рулевых тяг.

Червяк рулевого механизма заменяют при значительном износе рабочей поверхности или отслоении закаленного слоя. Ролик вала сошки бракуют при наличии на его поверхности трещин и вмятин. Червяк и ролик заменяют одновременно.

Разборку и сборку рулевого механизма необходимо производить только на стенде, предварительно сняв его с автомобиля, а регулировку можно выполнять как на стенде при сборке, так и на автомобиле при текущем ремонте. Зазор в подшипниках червяка рулевого вала у автомобилей ВАЗ и ГАЗ-3102 регулируют подбором регулировочных прокладок, у автомобиля «Москвич-2140» регулировочной гайкой, которая вначале затягивается до отказа, затем отпускается до свободного вращения рулевого вала без появления осевого люфта и затягивается стопорной гайкой. Момент проворачивания подшипников червяка должен составлять для автомобилей ВАЗ и «Москвич» 20. 50 Н * м, для автомобиля ГАЗ-3102 — 40. 80 Н * м.

Боковой зазор в зацеплении червяка с роликом регулируют с помощью регулировочного винта (или втулки), связанного с валом сошки. Беззазорное зацепление червяка с роликом должно быть в пределах поворота червяка на угол не менее 30. 60° влево и вправо от положения, соответствующего прямолинейному движению. В правильно отрегулированном рулевом механизме усилие на ободе для поворота рулевого колеса в среднем положении должно составлять 8. 12 Н.

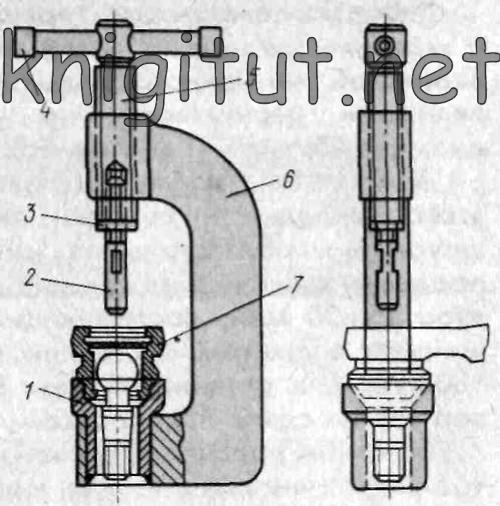

Рис. 157. Приспособление для сборки шарниров рулевых тяг:

1 — втулка с прорезью, 2 — стержень, 3 — контргайка, 4 — вороток, 5 — винт, 6 — корпус, 7 — шарнир рулевых тяг

Шарниры рулевого привода автомобилей ВАЗ ремонту не подлежат, а шарниры автомобилей «Москвич» и ГАЗ-3102 подлежат разборке и последующей сборке с заменой изношенных сферических поверхностей пальцев и сухарей, с применением специального приспособления (рис. 157).

Ремонт тормозной системы. Тормозные системы могут иметь следующие основные неисправности: износ тормозных накладок, барабанов и дисков, срыв тормозных накладок, потерю герметичности гидравлической тормозной системы, отказы в работе вакуумного усилителя.

Рабочую поверхность тормозных барабанов и дисков с мелкими задирами и царапинами зачищают мелкозернистой наждачной шкуркой. Барабаны с глубокими задирами растачивают, но увеличение размера по диаметру должно быть не более 1 мм.

Заменяемые тормозные накладки приклеивают. Для этого накладки и колодки зачищают мелкозернистой шкуркой и обезжиривают, склеивают клеем ВС-10Т с предварительной выдержкой при комнатной температуре 15. 20 мин, последующим соединением и размещением в сжатом состоянии в сушильном шкафу при 180. 220°С в течение 45 мин. Качество склеивания проверяют на сдвиг под прессом.

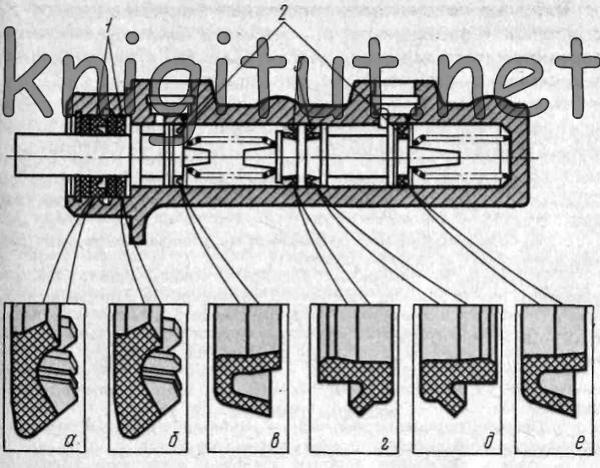

Если неисправности регистрируются загоранием контрольной лампочки (когда внешним осмотром не удалось обнаружить подтекание тормозной жидкости), то для определения неисправности на автомобилях «Москвич-2140» и ГАЗ-3102 с неработающими двигателями надо нажать на тормозную педаль и, когда контрольная лампочка загорится, удерживая педаль в этом положении, отвернуть клапан выпуска воздуха из больших цилиндров. Если педаль тормоза получает дополнительный ход при этом же усилии, значит, неисправность в гидравлической цепи малых цилиндров и задних тормозов. Наиболее вероятная неисправность в данном случае — неудовлетворительное состояние манжеты второй камеры (рис. 158) или поверхности зеркала главного цилиндра в рабочей зоне этой манжеты, или повреждение посадочного места манжеты на поршне.

При отсутствии дополнительного хода педали следует открыть клапан выпуска воздуха из малых цилиндров. Если педаль в этом случае получила дополнительный ход, то повреждены манжеты (положение в или г). В случае неудовлетворительной работы манжеты (положение г) тормозная жидкость будет перекачиваться внутри бачка из полости, расположенной рядом с усилителем, в другую полость.

Рис. 158. Установка наружных (1), главных (2) и распределительных (3) манжет главного тормозного цилиндра (а—е — расположение манжет)

Самопроизвольное торможение автомобиля может быть из-за перекрытия компенсационных отверстий кромками манжет. Тогда надо снять бачок главного цилиндра и мягкой проволокой с затупленным концом прощупать кромки манжет через компенсационные отверстия. Если кончик проволоки, не встречая упругого сопротивления, проходит на глубину более 2 мм, то отверстие не перекрыто кромкой манжеты.

Если проволока, вставленная в компенсационное отверстие, встретила упругое сопротивление, надо снять главный цилиндр. Освобождение компенсационного отверстия после снятия главного цилиндра указывает на неправильную регулировку усилителя. Так как главный цилиндр снят, в данном случае надо рукой нажать несколько раз на поршень главного цилиндра и определить интенсивность возвращения поршней в исходное положение.

Если компенсационные отверстия на снятом с автомобиля главном цилиндре остались перекрытыми кромками манжет, надо разобрать главный цилиндр. Причинами описанного дефекта могут быть разбухание манжет главного цилиндра, загрязнение зеркала главного цилиндра, поломка возвратной пружины.

В случае чрезмерного повышения усилия на тормозной педали, а также при постоянном подтормаживании следует проверить работу вакуумного усилителя и при необходимости отремонтировать его, заменив изношенные детали.

Перед сборкой все детали усилителя должны быть абсолютно чистыми. При необходимости все детали усилителя, за исключением уплотнительного кольца 27 (см. рис. 85), промыть в чистом бензине и высушить струей сжатого воздуха. Держать детали в бензине надо минимально необходимое время.

Рассмотрим пример сборки. Сборку и регулировку усилителя на автомобилях «Москвич-2140» и ГАЗ-3102 осуществляют в следующем порядке:

1. В основание 4 вставить направляющее кольцо 10 и уплотнительную манжету 11, предварительно смазанную смазкой ЦИАТИМ-221.

2. С помощью оправки зафиксировать положение уплотнительной манжеты 11 стопорной шайбой 12.

3. Поверхность диафрагмы 3 покрыть тонким слоем талька и установить ее на фланец корпуса 13, зафиксировав запорным кольцом 19. Вложить в диафрагму опорное кольцо 5.

4. Вставить в оболочку секторы опорного диска, фиксируя их радиальное положение выступами фиксирующей шайбы 9. Секторы опорного диска расположить так, чтобы острые кромки, образовавшиеся при их вырубке, были обращены в сторону фиксирующей шайбы.

5. Покрыть порошком дисульфида молибдена рабочие поверхности центрального клапана, излишки порошка удалить.

6. Надеть на клапан опорную шайбу и установить клапан на фиксирующую шайбу 9.

7. Вложить в подсобранный узел диафрагму. Затем, установив пружину 40 и опорную тарелку 6, вставить через отверстие в клапане и поршне шток 22.

8. Технологическим винтом соединить корпус поршня со штоком, для чего ввернуть технологический винт в шток со стороны корпуса поршня приблизительно на три оборота. Подсобранный узел вставить в основание корпуса.

9. Собрать крышку 1 корпуса с обратным клапаном 25. Установить возвратную пружину 20 и, прижав диафрагму крышкой корпуса, надеть соединительное кольцо 2.

10. Собрать крышку 1 с основанием 4 корпуса.

11. Установить усилитель на специальный регулировочный стенд и подвести к обратному клапану 25 разряжение 0,067 МПа. Затем смазать резьбовую часть регулировочного винта 17 специальным составом для предохранения от самоотвинчивания и медленно ввертывать винт в шток усилителя до тех пор, пока корпус поршня не начнет передвигаться внутрь усилителя. В этот момент прекратить завинчивание и отвернуть винт на 1+3/4 оборота. При заворачивании регулировочного винта не допускать осевое усилие от инструмента на регулировочный болт.

12. Смазать специальным составом регулировочный болт для предохранения от самоотвинчивания и ввернуть его в шток усилителя, установить зазор (0,35 ± 0,06) мм между плоскостью крышки и торцом головки болта. Регулировку регулировочным винтом и болтом необходимо закончить не позднее чем через 1 мин после нанесения специального состава.

13. Вставить толкатель 16 в корпус 13 поршня, ввернуть до упора прижимную втулку 14, установить воздушный фильтр и защитный чехол.

14. Навернуть на резьбовой конец толкателя контргайку и вилку.

На стенде произвести контрольную проверку усилителя, т. е.:

нажать пять раз на толкатель усилителя без подачи разрежения — ход штока 22 при этом должен быть 30,50. 33,00 мм;

подвести к обратному клапану усилителя разрежение 0,067 МПа, выдержать его 5 с и закрыть клапан на вакуумном трубопроводе — в течение 15 с разрежение не должно изменяться более чем на 0,00035 МПа;

подвести к обратному клапану усилителя разрежение 0,067 МПа и приложить к толкателю 16 усилие 353 Н. Усилие на штоке 22 должно быть не менее 529 Н, разность ходов толкателя и штока 1,65. 2,16 мм;

приложить к толкателю 16 усилие (2646 ± 49) Н, при этом ход штока 22 (до жесткого упора) должен составлять 3. 30 мм. Подвести к обратному клапану усилителя разрежение 0,067 МПа и выдержать его 5 с, закрыть кран на вакуумном трубопроводе. В течение 7,5 с разрежение не должно изменяться более чем на 0,001 МПа.

Примечание. Если нет специального контрольно-регулировочного стенда, пункты 11 и 12 можно выполнять, используя вакуум, создаваемый во впускном трубопроводе работающего на холостых оборотах двигателя.

Ремонт органов управления автомобиля

Техническое обслуживание механизмов управления

Своевременное и технически грамотное обслуживание механизмов управления имеет особенно важное значение для предупреждения неисправностей в механизмах, а следовательно, и для обеспечения безопасности движения.

Обслуживание механизмов заключается в проверке их действия, подтяжке креплений, смазке подшипников, шарниров и других трущихся пар, в удалении воздуха из гидропровода, конденсата из воздушных баллонов, а также в регулировке шарниров рулевых тяг, рулевого механизма, тормозных механизмов и привода.

Проверка

Действие рулевого механизма проверяют, замеряя люфтоме-ром люфт рулевого колеса и определяя легкость его вращения. Величина допустимого люфта для разных автомобилей указана в приложении 1.

При осмотре механизма, усилителя и тяг проверяют, нет ли подтеков масла, а также шплинтовку гаек крепления сошки, пальцев, поворотных рычагов, пробок на тягах.

Исправность действия тормозов проверяют по величине свободного хода педали, по давлению воздуха в воздушных баллонах, по герметичности магистрали и приборов, а также по замеру величины тормозного пути. Свободный ход педали определяют обычной или специальной линейкой. Давление воздуха в баллонах ниже 5,5 кг/см 2 недопустимо; при неработающем двигателе после одного нажатия на педаль оно не должно снижаться более чем на 1,5 кг/см 2 . Недопустима утечка воздуха, ощутимая на слух.

При торможении ножным тормозом на сухой ровной дороге со скорости 30 км/час тормозной путь не должен превышать: для легковых автомобилей-7,2 м; для грузовых автомобилей с полным весом до 9 т — 11,5 ж, с полным весом более 9 т — 13,5 м. Тормозной след от правого и левого колес должен быть одинаковой длины. При плавном торможении ручным тормозом со скорости 15 км/час тормозной путь не должен превышать 6 м.

Автомобиль должен полностью затормаживаться однократным нажатием на педаль.

Смазка

Шарниры рулевых тяг смазывать солидолом через масленки на тягах и пальцах до выхода смазки через зазоры. Картер рулевого механизма заполняют трансмиссионным маслом (на автомобилях КрАЗ и МАЗ — маслом МТ-16п) до уровня заливного отверстия.

Масло из картера рулевого механизма сливают через специальное отверстие или снимая боковую (нижнюю) крышку картера.

Детали механизма промывают из шприца керосином. Направляющую штока усилителя смазывают солидолом (сделать два — три качка солидолонагнетателем), а цилиндр — маслом МТ-16п.

Втулки педали тормоза, промежуточных валиков, валы разжимных кулаков, пальцы колодок и оси колодок ручного тормоза смазывать солидолом из солидолонагнетателя до выхода масла через зазоры, а шарнирные соединения тяг, не имеющие масленок, — маслом для двигателя (по три — четыре капли в каждое соединение).

Червячные пары тормозных рычагов 5 (рис. 107) смазывают графитной смазкой через отверстие в рычаге, закрытое пробкой 1.

Конденсат из воздушных баллонов удаляют через краны 1 (рис. 103) при наличии воздуха в системе. Скопление в баллонах за сутки работы 10 — 15 см 3 масла указывает на неисправность уплотнений компрессора.

Из гидравлического привода тормозов воздух удаляют после заполнения тормозной жидкостью главного цилиндра до нормального уровня (на 15 — 20 мм ниже кромки заливного отверстия).

Не допускается смешивание жидкостей разного состава.

Перед заливкой жидкости другого состава промыть цилиндры и гидропроводы спиртом-денатуратом. Затем на головку перепускного клапана надеть шланг (или ввернуть его штуцер в клапан вместо пробки). Другой конец шланга опустить в стеклянную банку емкостью не менее 0,5 л, заполненную на 1 /3 тормозной жидкостью. Отвернуть клапан на 1 /2 — 3 /4 оборота; резко нажимать и плавно отпускать тормозную педаль до прекращения выхода пузырьков из шланга. Затем клапан завернуть и шланг снять. Прокачивать тормозную систему нужно в такой последовательности: задний правый, передний правый, передний левый и задний левый цилиндры.

Регулировка

Регулировка рулевого управления производится в случае большого люфта рулевого колеса. Перед регулировкой подтянуть болты крепления картера рулевого механизма, гайки крепления рулевого колеса, сошки, пальцев, поворотных рычагов, а также проверить состояние подшипников шкворней и ступиц передних колес.

Если люфт колеса не устраняется после выполнения указанных операций, проверить состояние шарниров тяг, подшипников червяка и зацепление его с роликом (сектором).

Шарниры надо регулировать при наличии люфта, ощущаемого рукой, положенной на тягу 3 (рис. 101) и сошку 2, и при резких поворотах рулевого колеса. Регулируют шарнир, завертывая пробку 16 специальной отверткой до отказа и затем отвертывая ее до совпадения прорези с отверстием под шплинт.

Для проверки подшипников червяка вывесить переднюю ось, повернуть рулевое колесо влево на один оборот и привязать его веревкой к левой стойке ветрового стекла. Раскачивая передние колеса сильными толчками и удерживая правой рукой рулевое колесо, левой рукой проверить осевой люфт рулевого вала. Регулируют подшипники, удаляя прокладки из-под верхней или нижней крышки картера рулевого механизма. При правильной затяжке подшипников усилие, необходимое для вращения рулевого колеса за спицу при помощи динамометра, составляет 0,3 — 0,9 кг (ролик должен быть выведен из зацепления с червяком).

Зацепление ролика (сектора) с червяком проверяют по величине люфта сошки при отъединенной продольной тяге и среднем положении рулевого колеса. Люфт не должен ощущаться рукой. Зацепление червячной пары на автомобилях ГАЗ регулируют, вращая винт в боковой крышке картера рулевого механизма специальным ключом, на автомобилях КрАЗ и МАЗ — изменяя толщину шайбы между боковой крышкой картера рулевого механизма и сектором, а на автомобилях ЗИЛ — толщину прокладок 37 между скобой 31 и крышкой 36. При правильном зацеплении червячной пары и отъединенной продольной тяге усилие, необходимое для вращения рулевого колеса, составляет: 1,6 — 2,2 кг для автомобилей ГАЗ, 1,5 — 2,5 кг для автомобилей ЗИЛ и 2,8 кг для автомобилей КрАЗ и МАЗ.

Свободный ход тормозной педали необходим для обеспечения полного растормаживания. На автомобилях ГАЗ он регулируется вращением штока 12 (рис. 104). В рычаг однокамерного тормозного крана автомобилей ЗИЛ для той же цели ввернут болт. Свободный ход тормозной педали автомобилей КрАЗ и МАЗ эксплуатационной регулировки не имеет.

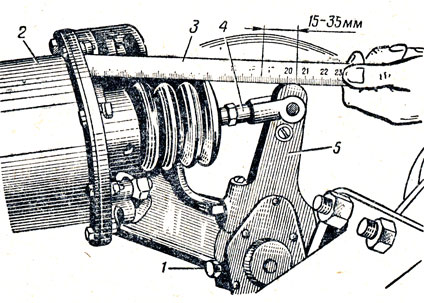

Необходимость регулировки колесного тормозного механизма может быть определена замером выхода штока 4 тормозной камеры или цилиндра 2 (рис. 107) линейкой 3 при нажатии на педаль до отказа. Нормальная величина выхода штока 15 — 35 мм.

Частичная регулировка тормозного механизма автомобилей ГАЗ производится эксцентриками 2 (рис. 108), а автомобилей ЗИЛ — червяками 60 (рис. 103). Червяк закреплен на валике 55, который фиксируется шариком фиксатора 55, и вращает червячную шестерню 57 вместе с валом 58 разжимного кулака.

Рис. 107. Регулировка колесного тормозного механизма: 1 — пробка; 2 — цилиндр; 3 — линейка; 4 — шток; 5 — рычаг

Для регулировки необходимо вывесить колесо, вынуть полуось и, вращая эксцентрик 2 (рис. 108) или червяк 60 (рис. 103), добиться затормаживания колеса. Затем повернуть эксцентрик (червяк) в обратную сторону до освобождения колеса.

Полная регулировка тормозного механизма производится после его разборки и сборки. Для этого необходимо поджать колодки к барабану легким нажатием на тормозную педаль или на тормозной рычаг 5 (рис. 107), а затем вращением эксцентриковых пальцев 5 (рис. 108) добиться полного прижатия колодок к барабану (щуп 0,1 мм не должен проходить между накладками колодок и барабаном). Положение эксцентриситета определяется метками 4; пальцы 5 крепятся гайками 3. После регулировки при помощи пальцев 5 регулируют механизм эксцентриками 2 или червяками и проверяют зазор между колодками и барабаном.

Рис. 108. Точки регулировки тормозов: 1 — ключ; 2 — эксцентрик; 3 — гайка; 4 — гайку на тяге (автомобиль метки; 5 — палец

На автомобилях МАЗ-502 тормозной механизм переднего колеса регулируют перестановкой тормозного рычага на шлицованном конце вала разжимного кулака.

Колодочный тормозной механизм ручного тормоза автомобилей ГАЗ регулируют, вращая наконечник троса 9 (рис. 106) в клине 6 (автомобиль ГАЗ-69) или ГАЗ-63); наконечник (гайку) завертывают до затормаживания барабана 25; а затем отвертывают до его освобождения при вывешенном заднем колесе и переднем положении рычага 10. При значительном износе накладок регулировка дополнительно производится винтом 4.

В ленточном тормозном механизме автомобилей МАЗ зазор (нормально 0,8 мм) между серединой ленты 7 и барабаном 8 регулируют болтом 11, между нижним концом ленты и барабаном — стяжкой 19, между верхним концом ленты и барабаном — гайкой 22 тяги 14 (в обоих случаях устанавливается зазор 1 мм).

Рычаг правильно отрегулированного ручного тормоза при полном торможении должен фиксироваться защелкой в 3 — 4-й впадине сектора. После регулировки тормозных механизмов при первом контрольном осмотре в пути проверяют нагрев тормозных барабанов.

Натяжение ремня компрессора на автомобилях ЗИЛ регулируют перемещением компрессора, а на автомобилях КрАЗ и МАЗ — перемещением шкива вентилятора.

Для полного закрытия клапанов 31 (рис. 103) разгрузочного устройства между болтами 35 и клапанами должен быть зазор 0,25 — 0,35 мм. Регулируют зазор, вращая болты отверткой и ключом.

Давление воздуха в баллонах, при котором включается компрессор, должно быть 5,6 — 6 кг/см 2 ; чтобы отрегулировать его, изменяют натяжение пружины 24, вращая колпак 40: при завертывании колпака регулятора давление повышается, при отвертывании- понижается. Нормальная величина давления, при котором компрессор выключается, равна 7 — 7,3 кг/см 2 ; регулируют его, изменяя толщину прокладок 19 между корпусами 17 и 20 (при увеличении толщины прокладок давление понижается, при уменьшении — повышается).

Предельное давление воздуха в баллонах регулируют пробкой 37, изменяющей натяжение пружины 38 предохранительного клапана 42.

Для полного торможения автомобиля расстояние от пола кабины до тормозной педали при полном нажатии на нее должно быть 10 — 30 мм. Положение педали на автомобиле ЗИЛ-157К регулируют изменением длины тяги 10.

Источник https://mehanik-ua.ru/lektsii-po-remontu-mashin/1281-remont-mekhanizmov-upravleniya-i-khodovoj-chasti-kolesnykh-traktorov-i-avtomobilej.html

Источник https://stroy-technics.ru/article/tekhnicheskoe-obsluzhivanie-mekhanizmov-upravleniya

Источник https://korallmotors.ru/remont-organov-upravleniya-avtomobilya/