Ремонт радиатора своими руками.

Здравствуйте дорогие мои (Р. Дубовицкая ©)!

Сегодня мы поговорим о том, как оживить радиатор, если он, зараза, потёк.

Изначально следует понимать, что данный вид работ не классифицируется как колхоз, скорее наоборот, доработка заводских огрехов и борьба со старением.

Видов радиаторов много, но сейчас мы затронем только один, отложив в сторонку паяльники и жижи, якобы для латания дыр. Так же замечу, что это не панацея от торчащих ломов из радиатора. Это тот случай, когда не с того не с сего он стал мокрить.

Итак, знакомьтесь, пациент

Как вы наверное догадались это радиатор не с мазды, но он точно такого же типа, как и родной T-Virusа.

Беда радиаторов этого типа в соединении пластика с алюминием. Обычно мокрить он начинает после нездоровой тряски или просто от продолжительного простоя без дела пару лет, в месте соединения пластика к алюминием. Нужно понимать, что алюминий имеет свойство окисляться, вот как раз в таких местах окисления, уплотнитель не может выполнять свои функции, т.к. сидит уже не на металле, а по сути на порошке (оксиде, взбитом из твёрдого состояния вибрацией).

Так же, причиной может являться длительная работа в практическом отсутствии ОЖ или избыточное давление в системе охлаждения (неисправность перепускного клапана или закоксованность шлангов расширителя).

Любуемся грязью, удивляемся как это работало и всё чистим.

Оставляем страхи позади и курочим крышку, просто отгибая борта отвёрткой, делается это очень быстро.

Скидываем крышку, достаём уплотнитель (желательно конечно его не повредить).

Всё вычищаем, просушиваем. Снимаем окислившийся слой на радиаторе под уплотнителем, подручными средствами. К примеру я использовал отвёртку и щётку по металлу.

Обезжириваем поверхности, стоит отметить, что защитная плёнка на алюминии отлично удаляется ацетоном, но вся беда в том, что благодаря нашему правительству, он с недавних пор под запретом, поэтому можно использовать растворитель, 646 например.

Промазываем герметиком радиатор в месте уплотнителя, сам уплотнитель и крышку.

Далее всё захлопываем на место загибаем на место борта на радиаторе и обжимаем их. Для этого дела подойдут обычные плоскогубцы и немного терпения.

На выходе мы получаем что-то вот такое

Далее тоже самое повторяем с другой стороны, даём просохнуть пару часов и можно смело приступать к монтажу и эксплуатации.

Уэл, подведём итоги. Что же нам потребовалось.

-Отвёртка шлицевая 1 шт.

-Щётка по металлу 1 шт.

-Герметик бензостойкий ARBO Gaskeet 1 шт.

-Ветошь — 1 кв.м.

-Растворитель 646 -500 мл.

-Время 4 часа вместе с демонтажём и установкой.

При наличии прямых рук и качественно проделанной работы, радиатор послужит ещё очень долго. Эта операция производилась неоднократно на разных автомобилях и жалоб ни от кого не поступало.

Всем бабочек и удачи на дорогах!

Как запаять алюминиевый радиатор

Автомобильные алюминиевые радиаторы системы охлаждения, АКПП и кондиционера из-за своего местоположения часто разгерметизируются из-за механических повреждений. При этом алюминий плохо поддается пайке и сварке из-за плотной оксидной пленки на поверхности, которую трудно удалить механическим методом или нагревом. Слой окисла препятствует адгезии припоя с металлом, поэтому при нарушении технологии он легко отделяется и вновь образуется течь. В этой статье расскажем, как можно запаять радиатор охлаждения из алюминия самостоятельно, какие инструменты, флюсы и припои лучше подойдут для этой цели.

Как можно запаять алюминиевый радиатор

Перед тем, как запаять алюминиевый радиатор в домашних условиях, стоит выбрать подходящую технологию ремонта. Существует четыре основных метода восстановления охладительного контура:

- пайка паяльником или горелкой;

- химическая пайка (холодная сварка или эпоксидный клей);

- сварка в защитной среде инертного газа (TIG);

- композитное наращивание.

Основные особенности каждого метода ремонта описаны ниже в таблице.

Технологии пайки алюминиевого радиатора: особенности

| Метод пайки | В каких случаях применяется метод | Как долго служит такая пайка |

|---|---|---|

| Паяльник или газовая горелка | Небольшие (до 1 мм в поперечнике) трещины и сколы | Средний срок службы до 1–2 лет |

| Небольшие и средние трещины, сколы | ||

| Аргонодуговая сварка | Практически любые дефекты, к местам расположения которых можно подобраться горелкой | Очень долговечная, почти как заводская (до 10 лет и больше) |

| Химическая пайка (эпоксидная смола или сухая сварка) | Небольшие и средние трещины и пробоины. Применяется, если нет паяльного снаряжения или дефект в труднодоступном месте, куда не подлезть ни паяльником, ни горелкой. | От 1–2 лет при использовании универсальных клеев, до 5 лет – при применении спецсоставов для алюминия. |

| Композитное восстановление | Крупные пробоины снизу, вверху или по бокам радиатора, большие сколы на трубках сот. | От 1–2 лет при использовании универсальных полимеров, около 5 лет – со специальными составами для алюминия. |

Пайка своими руками паяльником/горелкой

Пайка радиатора паяльником

Пайка алюминиевого радиатора паяльником или газовой горелкой позволяет герметизировать трещины и пробоины до 1–2 мм, легко осуществляется в домашних условиях, но не дает долговечного результата.

В процессе пайки флюс разъедает слой окислов и препятствует образованию нового. Расплавленный металл припоя проникает в микрорельеф, взаимодействуя с атомами алюминия, но единой кристаллической структуры с ними, как при сварке, не образует. Из-за этого соединение, несмотря на относительно высокую прочность, остается неоднородным. Так как соединение разнородных металлов не восстанавливает прочность на 100%, под действием перепадов температур, вибраций и других механических нагрузок соединение со временем деградирует.

Химическая пайка

Использование холодной сварки

Альтернатива пайке алюминиевого радиатора, легко осуществимая в домашних условиях – химическое восстановление. В данном случае не требуется паяльное оборудование, а для герметизации отверстия используется полимерный материал. Это может быть эпоксидная или полиэфирная смола, либо «холодная сварка» – двухкомпонентный клей для металла. Метод работает для небольших трещин и дыр, позволяет быстро устранить течь без специнструмента, но недолговечен.

Полимерные клеящие составы не вступают в прямую реакцию с металлом, но за счет хорошего заполнения проникают в микрорельеф восстанавливаемого участка и образуют прочное зацепление после полимеризации.

Композитное наращивание

Ремонт большого отверстия композитным наращиванием

Разновидностью химического ремонта является композитное наращивание. Оно помогает заделать большие отверстия (до десятков миллиметров), например, восстановить пробитый нижний или верхний бачок. Подготовка поверхности осуществляется так же, как и при обычной заклейке, но в ходе ремонта дополнительно используется армирующий материал. Это может быть стекломат или стеклоткань (плотность от 300), углеткань, базальтовое полотно. В ходе ремонта вырезается фрагмент армирующего полотна, который пропитывается клеевым составом и укладывается на отверстие, чтобы полностью перекрыть его.

При выборе полимера для восстановления радиатора из алюминия важно выбирать материал со сравнимым коэффициентом температурного расширения. Это составы вроде «Эпокси металл – Момент», ABRO Steel, Novol Plus 710 и другие полимеры, которые рассчитаны на алюминиевые поверхности.

Если выбрать полимер, коэффициент расширения которого сильно отличается от алюминия – заплата быстро отвалится!

Сварка аргоном

Ремонт автомобильного радиатора с помощью аргоновой сварки

Самый надежный способ восстановления алюминиевого радиатора – сварка в среде защитного газа. Аргонодуговая сварка (TIG) позволяет устранить дефекты любого типа и площади при наличии доступа к поврежденному участку.

Недостаток технологии заключается в сложности и высокой стоимости: к некоторым дефектам сложно подобраться горелкой сварочного аппарата, в особенности человеку без опыта такой способ не доступен. Стоимость аппарата для TIG-сварки начального уровня – от 10 000 рублей. Поэтому, если есть возможность, лучше отдать специалисту – заварить алюминиевый радиатор аргоном стоит в среднем около 2000 рублей. Точная цена напрямую зависит от площади повреждений – стоимость сварки 1 кв. см – порядка 700 рублей.

Чем паяются алюминиевые соты на радиаторах

Вариантов, чем можно запаять алюминиевый радиатор автомобиля, достаточно много. Достаточно эффективными средствами являются:

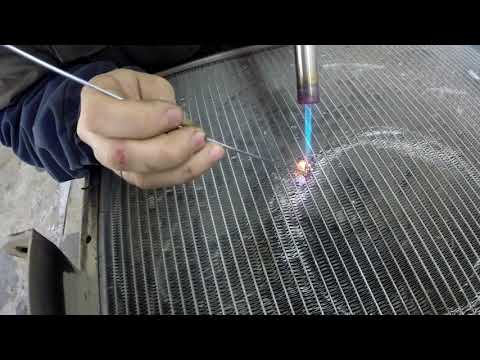

- Железно-канифольный флюс. Подогретая канифоль смешивается со стальными опилками (можно обработать напильником не ржавый кусок металла) и служит защитой от образования оксидного покрытия. Припой по алюминию, который плавится при 150–250 °C, позволяет заполнить трещину без перегрева детали. Метод хорош при герметизации небольших трещин на сотах и трубках, но не очень эффективен при повреждениях более 5 мм.

Ремонт сот радиатора с припоем и газовой горелкой: видео

- Плавень для алюминия. Если флюс из канифоли с железом не позволяет добиться хорошей адгезии, вместо него можно использовать плавень, который готовится из хлористого калия, хлористого лития, хлористого натрия (поваренной соли), сернокислого натрия и криолита. Благодаря тому, что плавень борется с образованием оксидной пленки, припой хорошо схватывается на поверхности. Для пайки лучше использовать специальный припой вроде П150А, П250А, П350А или обычный оловянный ПОС-60.

- Припой флюсовый. Специальный флюсовый припой – это пустотелый пруток, наполненный флюсом для алюминия. Он плавится с помощью горелки и вводится в трещину. При плавлении флюс выделяет вещества, растворяющие оксидную пленку и обеспечивающие хорошую адгезию припоя с основным металлом. Подобрав нужную толщину прутка и интенсивность работы горелки (нужна температура около 400 °C), можно качественно запаять щели и пробоины до 5–10 мм.

- Припой с маслом. Чтобы помешать образованию окислов, можно обработать деталь минеральным маслом (ружейное щелочное или индустриальное, для швейных машин, различных станков). После покрытия маслом нужно зачистить ремонтную зону ножом или скребком, чтобы соскоблить оксидный слой. Масляная пленка блокирует доступ кислорода, поэтому новые окислы не образуются. В процессе пайки разогретым паяльником (желательно мощность от 90 Вт температура более 300 °C) масло закипает и удаляется из зоны ремонта. Жало при этом остывает, но сохраняет достаточные для расплавления припоя 150–250 °C. Припой схватывается на поверхности радиаторной пластины или трубки. Таким способом можно паять небольшие и средние дефекты, до 5–10 мм. Метод хорош при отсутствии специального припоя, так как запаять алюминиевый радиатор оловом под масляной пленкой намного проще, чем без нее.

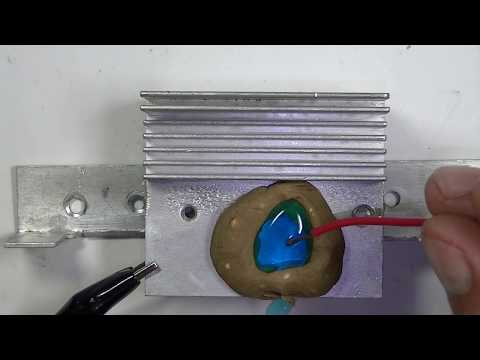

Готовый флюс для алюминия SF-OR/AL-19

- Омеднение ремонтной зоны. Чтобы заблокировать образование окислов, перед тем как запаять соты алюминиевого радиатора, можно омеднить края повреждения методом анодирования. Для этого используется раствор медного купороса (служит источником меди и защитой), электрод из тонкой медной проволоки и батарейка или любой другой источник постоянного тока минимум на 1,5–3 вольта. Под действием тока атомы меди из купороса осаждаются на зачищенном алюминии, образуя медное покрытие. Так как медь меньше склонна к окислению на воздухе, обеспечить адгезию припоя с ней будет проще, чем с алюминием.

- Припой и флюс для алюминия. При наличии доступа к магазину реактивов для пайки, можно использовать готовые припои П150А, П250А, П350А и флюсы Ф-64, ЛТИ-120 или SF-OR/AL-19 для алюминия. Температура плавления припоев около 150–250 °C, что позволяет использовать маломощный паяльник.

- Эпоксидный клей. Двухкомпонентный полимерный клей – хорошая альтернатива, так как обеспечивает сравнимую надежность соединения, но не требует паяльного оборудования и навыков пайки. Вариантов, чем заклеить алюминиевый радиатор, много, но лучше использовать специальные составы вроде Эпокси металл Момент, Loctite 9466, Permatex Cold Weld 14600. Они хорошо пристают к алюминию, имеют сравнимые коэффициенты расширения, благодаря чему крепко держатся. С помощью эпоксидного клея можно латать даже большие пробоины, используя в качестве армирующего материала заплаты углеродное, стеклянное, базальтовое волокно или мат, или металлическую сеточку с мелкой ячейкой.

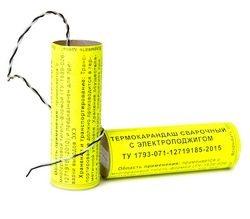

- Термитный карандаш. Это – состав на основе серы, магния, алюминия и других металлов, который поджигается и заплавляет пробоины без использования дополнительного оборудования. Сера и магний являются источником тепла, а другие компоненты – собственно припоем. Соединение не отличается высокой надежностью (проблему оксидной пленки термитный карандаш полностью не решает), но для небольших трещин до 5 мм оно подходит.

- Холодная сварка. Еще один вариант, чем заклеить алюминиевый радиатор отопления салона или системы охлаждения – полимерные составы, известные как «холодная сварка». Несмотря на народное название, они не имеют отношения к сварке и являются по сути полимерным клеем с наполнителем. Благодаря пластичности таких составов (вроде ASTROhim ACE-9305, Abro Steel) ими можно герметизировать даже относительно крупные пробоины (более 1 см).

Как запаять алюминиевую трубку радиатора: основные виды флюсов и припоев

- Хлористый калий — 56%;

- Хлористый литий — 23%;

- Криолит — 10%;

- Натрий сернокислый — 4%;

- Соль поваренная — 7%.

- Припой – П150А, П250А, П350А, ПОС-60.

- Щелочное ружейное масло или минеральное индустриальное масло.

- Припой с содержанием олова >50% (ПОС-60) или специальный для алюминия П150А, П250А, П350А.

- Медная проволока сечением 1 мм.

- Медный купорос (сульфат меди) раствор.

- Батарейка или другой источник постоянного напряжения 1,5–3 В.

- Для пайки – припой по алюминию.

- Мелкие и средние повреждения.

- Применяется, если не удается добиться хорошей адгезии припоя.

- «Эпокси металл Момент», Loctite 9466, Permatex Cold Weld 14600.

- Армирующее полотно или сетка.

Можно ли запаять алюминиевый радиатор самостоятельно?

Чтобы запаять алюминиевый радиатор автомобиля своими руками, потребуются:

- мощный (от 90 Вт) паяльник или газовая горелка;

- спирт или углеводородный растворитель (антисиликон, уайт-спирит, очищенный бензин и т. д.) для обезжиривания;

- припой (желательно в прутке с флюсом;

- флюс (если припой не флюсовый в прутке);

- щетка по металлу или наждачная бумага.

Подготовив все инструменты, нужно слить ОЖ, демонтировать радиатор, расположить его на столе и приступать к работам:

Как запаять алюминиевый радиатор — припой filalu 1192 nc: видео

- Зачистить место дефекта щеткой по металлу или наждаком для удаления загрязнений и толстых окислов.

- Обработать зону ремонта обезжиривателем.

- Включить прогрев паяльника или подготовить газовую горелку.

- Обильно обработать зону ремонта флюсом, чтобы он покрывал ее и блокировал доступ кислорода.*

- Прогреть зону ремонта зажженной горелкой или паяльником.

- Запаять отверстие, подавая припой под горелку или к жалу паяльника.

- После завершения пайки – проверить радиатор, заполнив его водой и подав давление (не более 8–10 атм.) компрессором или насосом.

*Если используется припой по алюминию с флюсом (вроде Filalu 1192 NC) – предварительно наносить флюс в зоне пайки не обязательно. При использовании кислотных флюсов их остатки после ремонта надо смыть, используя жидкость для смывки флюса или водный раствор соды 5–10%.

Для предотвращения образования оксидного слоя можно использовать гальваническое омеднение ремонтируемой поверхности. Так как медь лудится намного проще алюминия, тонкая ее пленка позволит добиться лучшей адгезии припоя. Для пайки автомобильного радиатора с меднением понадобятся:

- сульфат меди (медный купорос);

- источник тока с напряжением от 1,5–2 до 12 В с присоединенными к нему медными проводами;

- пластилин;

- обезжириватель;

- щетка по металлу или наждачка;

- припой;

- флюс;

- мощный паяльник.

Пайка автомобильного алюминиевого радиатора с меднением производится в таком порядке:

Как запаять алюминиевый радиатор автомобиля с меднением: видео

- Зона ремонта зачищается от окислов и обезжиривается.

- Вокруг пробоины из пластилина формуется отбортовка, предотвращающая вытекание раствора для анодирования. В отбортовку заливается водный раствор медного купороса 20%.

- Минусовой вывод источника тока присоединяется к массе радиатора. Плюсовой вывод погружается в толщу раствора купороса. При этом он не должен касаться массы.

- На провода подается ток, длительность подачи – около 2–5 минут, зависит от площади меднения и силы тока.

- После образования на поверхности медного покрытия купорос сливается, пластилин удаляется и поверхность обезжиривается. Слой меди очень тонкий, поэтому сильно тереть его не стоит!

- Паяльник включается на прогрев и в это же время зона ремонта покрывается флюсом.

- После разогрева паяльника его жалом прогревается зона ремонта и в нее подается припой.

При использовании химической пайки (холодная сварка, клей по металлу, эпоксидная или ПЭ-смола) порядок действий следующий:

- Зачистить зону ремонта от загрязнений и плотных окислов.

- Обезжирить поверхность, на которую будет нанесен ремонтный состав.

- С помощью кисти или другим способом (в зависимости от консистенции состава) нанести клеевой состав на отверстие. Если пробоина большая – нужно вырезать из армирующей ткани или сетки заплату, пропитать ее клеем и приложить к отверстию. После этого, как только смола начнет схватываться (обычно около 5 минут), нанести еще один ее слой кистью и повторить действие 3–5 раз.

- Выждать до полного застывания клея и провести тестирование, залив радиатор водой под давлением из водопровода или налив воды из любой емкости и создавая давление компрессором.

Нюансы пайки различных радиаторов

Все радиаторы (основной, масляный, печки, кондиционера) имеют единый принцип устройства и представляют сетку из трубок, соединенных с ребрами охлаждения. Но работают они с разными веществами, в разных условиях, поэтому отличаются нюансами конструкции и требуют разного подхода к ремонту:

- Основной радиатор для антифриза имеет относительно тонкие плоские трубки, но большое количество тонких ламелей из листового алюминия, проложенных между ними. Нормальное рабочее давление, на которое он рассчитан, составляет 1–2 атм, а температура – до 110–120 °C. Так как трубки тонкие, паять их одинаково удобно как припоем и горелкой или паяльником, так и химически, без армирования.

- Радиатор печки работает в условиях, схожих с основным (та же жидкость, те же давление и температура), но он меньше, поэтому для лучшей теплоотдачи имеет большее сечение каналов и плотнее пронизан сотами. Так как запаять алюминиевый радиатор печки из-за плотности компоновки сложнее, при этом дешевле, имеет смысл ремонтировать только мелкие и легкодоступные дефекты.

- Масляные радиаторы предназначены для охлаждения вязкой жидкости, поэтому у них сечение каналов больше. Температуры тоже выше, примерно на 10–20 °C, а рабочее давление достигает 5 атм. на высоких оборотах. Из-за этого паять такие радиаторы желательно высокотемпературным (от 300 °C) припоем, с качественным флюсом, или варить аргоном.

- Радиатор кондиционера по конструкции похож на основной радиатор, но не рассчитан на высокие температуры более 100 градусов, при этом держит давление до 3 атм. и выше. Поэтому имеет смысл паять только мелкие дефекты, либо пользоваться сваркой. работает с воздухом с температурой окружающей среды, и не сталкивается с высокими давлениями изнутри, но так как он должен пропускать большие объемы воздуха, то имеет крупное сечение каналов. Небольшие повреждения этих каналов паяются так же, как на основных радиаторах системы охлаждения двигателя. Если имеет место большой дефект, то перед тем, как запаять алюминиевый радиатор интеркулера, может потребоваться удаление части ребер сот для хорошего доступа к пробоине.

В каких случаях пайка алюминиевого радиатора бессмысленна

Можно ли запаять алюминиевый радиатор автомобиля самому паяльником, зависит от характера и степени его повреждений. Если дефекты значительные или расположены в неудобных местах, восстановительный ремонт нецелесообразен и лучше заменить поврежденную деталь на новую. Можно перечислить следующие случаи, когда нельзя запаять алюминиевый радиатор:

- Большое повреждение радиатора печки. Паять радиатор печки с крупными дефектами нежелательно из-за трудоемкости демонтажа и экономической нецелесообразности ремонта. Лучше сразу заменить деталь на новую.

- Деформация алюминия в месте стыка с пластиком. Ни припой, ни клеевые составы, не обеспечивают должной степени надежности ремонта, поэтому высок риск повторной протечки.

- Разрыв пайки после ремонта. Если даже качественную пайку срывает, снова появляется течь – значит, не обеспечивается нужная адгезия и ремонтное соединение не выдерживает давлений. Особенно это касается масляных радиаторов и конденсаторов кондиционера, которые работают с относительно высокими давлениями.

Значительные загрязнения радиатора почти невозможно почистить

- Значительное засорение радиатора. Сильно загрязненный и забитый радиатор теряет эффективность, и если промыть его не получается, то и ремонтировать его бессмысленно.

- Дефекты в толще сот. Если трубка дала течь не со стороны ребра, а внутри сот, скорее всего, имеет место износ и усталость металла. Так как в подобной ситуации добраться к трещине для ремонта трудно, придется удалять часть сот, что негативно скажется на эффективности охлаждения, а риск повторного разрыва велик.

- Разрыв на стыке трубки с бачком. Трещины и разрывы по шву, в зоне перехода трубки в бачок, трудно запаять из-за сложности доступа, а нагрузки там высокие и велик риск отслоения пайки.

В случае если одна трубка имеет значительные дефекты, не позволяющие нормально ее запаять, трубку можно вообще исключить из контура. Для этого ее нужно аккуратно обрезать в местах перехода в бачки (снизу и сверху или слева и справа), после чего запаять образовавшиеся щели, как показано на видео.

Исключение одной трубки из контура немного снизит общую эффективность радиатора (пропорционально количеству трубок: если их 20 – примерно на 5%, если 10 – на 10%), но при этом можно добиться качественного заполнения щели припоем и надежной герметизации.

Удалять трубки можно только в радиаторах с параллельным их соединением. Если трубки соединены последовательно (по принципу змеевика), то после такого ремонта радиатор работать не будет, так как жидкость не сможет протекать через контур.

Частые вопросы

Насколько безопасно запаять алюминиевый радиатор интеркулера?

Пробитый интеркулер лучше всего заварить аргоном. Запаять его тоже можно, но при этом следует соблюдать технологию пайки. Если припой отслоится – возникнет подсос воздуха, который вреден для мотора, а его выявить сложнее, чем течь антифриза.

Можно ли запаять радиатор без демонтажа?

Если к поврежденному участку можно подобраться – можно обойтись и без снятия радиатора, при условии что не придется работать с открытым огнем. Но, так как на современных авто компоновка плотная, обычно радиатор приходится снимать. Это удобнее и безопаснее.

Постоянно слетает олово с радиатора, как запаять?

Если припой не держится на поверхности детали – попробуйте более тщательно обработать участок и используйте другой флюс.

Аргон при сварке прожигает радиатор — что делать?

Если сварка прожигает металл радиатора – попробуйте:

- снизить сварочный ток;

- увеличить скорость перемещения горелки;

- увеличить подачу газа.

Чем заклеить дырку в алюминиевом радиаторе?

Заклеить пробоину в радиаторе можно двухкомпонентными полимерами, такими как полиэфирная или эпоксидная смола, холодная сварка. Большие дыры армируются стекломатом, стекловолоконной, базальтовой или карбоновой тканью.

Автомеханик с 20-летним стажем работы по ремонту и обслуживанию автомобилей разных марок. Основное направление: диагностика и механика.

Восстановление алюминиевых радиаторов автомобилей

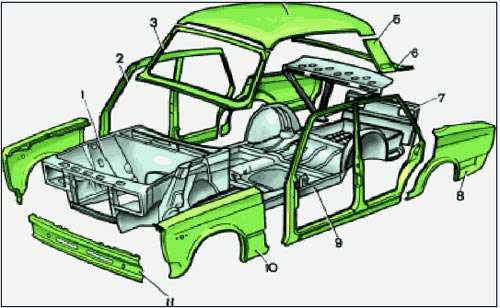

Существует несколько конструкций алюминиевых радиаторов, а также сочетаний композитов при их изготовлении. Основной тип — это классический алюминиевый радиатор с пластмассовыми бачками, который может отличаться от модели к модели типом изготовления сердцевины и типом зажима бачков. Обычно бачки зажимаются либо зубчиками, либо волновой вальцовкой.

Типы сердцевин радиатора. Сердцевины делятся на так называемые наборные (или сборные) и цельнопаяные (рис. 1).

Рис. 1. Наборная сердцевина радиатора

Наборные радиаторы обычно имеют в своей основе круглые трубки диаметром 6…10 мм и набранные пластины теплоотвода, которые не припаиваются к трубкам, а просто надеваются и плотно прилегают к ним. Достоинством такой конструкции является ее дешевизна, поскольку практически все работы производятся механическим способом, без применения сварки.

Существует еще один подтип наборных радиаторов, в котором трубки не вальцуются через резиновые прокладки к стальной сетке, а припаиваются к алюминиевой. К таким радиаторам в 99 из 100 % случаев бачки присоединены путем зубчатой вальцовки того или иного вида.

Следующий тип радиаторных сердцевин — это цельнопаяные (рис. 2).

Рис. 2. Цельнопаяная сердцевина радиатора

Такие радиаторы довольно сложны в производстве, следовательно, и стоят значительно дороже наборных. Суть сердцевины состоит в том, что она набирается так же, как и медная (гофра + трубки + сетки), но потом отправляется в специальную печь со строго определенной температурой и инертно-газовой средой для спекания. Когда сердцевина готова, к ней присоединяют пластиковые бачки, нередко путем волнового вальцевания. Иногда могут применяться полностью алюминиевые радиаторы, т.е. в них и бачки, и сердцевины выполнены из алюминия. Сердцевины таких радиаторов всегда выполнены по цельнопаяной технологии.

Пластмассовые бачки и методы их ремонта. Пластмассовые бачки радиаторов удешевляют и облегчают вес конструкции. Следует отметить, что применять здесь термин «пластмассовый» не совсем корректно, поскольку в их основе лежит полипропилен с различными добавками и наполнителями, армирование стекловолокном и т.д. Со временем пластмассовые бачки пересыхают, т.е. основа пластика меняется под действием постоянной разности температур (нагрев/охлаждение), и они, становясь хрупкими, дают течь. В подобном случае идеальным вариантом станет замена радиатора новым, так как замена бачка («донор» от аналогичной марки или металлический) не всегда рентабельна, к тому же «донор» будет такой же «сухой». Но в отдельных случаях, когда речь заходит об эксклюзивных радиаторах, не остается ничего другого, как ремонтировать трещины в бачке, но тут возникает другой вопрос: какой метод ремонта выбрать.

Существует по крайней мере три метода: первый — это замена бачка на металлический, который впаивается или вваривается на место пластикового; второй — пайка бачка пластмассой; третий — использование специальных полимеров.

Первый вариант самый надежный, но и самый дорогой. Второй и третий варианты более приемлемы, так как при умелом подходе пайка пластмассы и применение полимеров быстрее и дешевле, и при эксплуатации старого радиатора позволит продержаться до получения нового без грандиозных капиталовложений. Но надо упомянуть, что паять сложный состав полипропилена в некоторых случаях даже опасно, он может стать еще более хрупким в месте пайки, поэтому лучше всего использовать промышленные немецкие полимеры, которые имеют очень широкий диапазон рабочих температур и сохраняют при этом хорошую прочность.

Ремонт алюминиевых радиаторов. В первую очередь необходимо определить место пропуска радиатора для осуществления ремонта. Часто бывает, что радиатор начинает течь при работе, т.е. при повышенной температуре и, как следствие, давлении в нем. При обычных условиях трещины в состоянии выдержать атмосферное давление, и место пропуска охлаждающей жидкости невозможно обнаружить. В этом случае необходимо снять радиатор, заглушить все его выходы, кроме одного, и подсоединить к нему компрессор (например, автомобильный для подкачки шин).

Далее следует опустить радиатор в ванну и найти место пропуска охлаждающей жидкости по выделяющимся пузырькам воздуха. Наиболее часто встречающиеся места течи радиатора автомобиля — это механические «заделки», т.е. места, где банка радиатора обжата с блоком трубок.

Течь радиатора может быть вызвана явными механическими повреждениями трубок или банки. Такие явные повреждения должны быть хорошо заметны. После того как определено место пропуска радиатора, необходимо выбрать способ его ремонта в зависимости от материала радиатора и характера его повреждения.

Холодная сварка (склейка). Если радиатор алюминиевый с пластиковыми банками, то при ремонте пластика не обойтись без холодной сварки. Прежде чем приступать к сварке, необходимо высушить и обезжирить место соединения. Только после этого можно замазать трещину эпоксидным клеем (холодной сваркой), просушить в течение 3…5 ч и установить радиатор на место. Для качественной склейки используют двухкомпонентные клеи на эпоксидной основе. Если течь имеет размеры более 1 см, то необходимо наложить заплату из стеклоткани и приклеить ее эпоксидным клеем. Обязательно выполняют несколько слоев стеклоткани, отдельно проклеивая и просушивая каждый слой. При наклеивании тщательно выгоняют воздушные пузыри.

При прогретом моторе в большинстве автомобилей внутри радиатора создается повышенное давление, так что склейку следует проводить как можно тщательнее, чтобы в дальнейшем радиатор держал рабочее давление. Кроме того, при использовании холодной сварки важно соблюдать технологию ее нанесения. В отличие от пайки, радиатор после ремонта холодной сваркой нельзя сразу эксплуатировать, необходимо время на ее затвердевание и схватывание. Холодная сварка при устранении течи радиатора дает, как правило, лишь временные результаты.

Пайка. Если пробита трубка алюминиевого радиатора (рис. 3), то отремонтировать радиатор можно только при помощи пайки и лучше всего специализированными припоями, как, например, для ремонта радиаторов и холодильных установок.

Рис. 3. Место устранения течи алюминиевого радиатора с помощью пайки

Аргонная сварка. Аргонной сваркой можно заварить лишь бачки на радиаторе с достаточно толстым металлом стенок. Если пробита сота, заварить ее аргоном практически невозможно (в редких случаях будет положительный результат), так как толщина стенки соты порядка 0,3 мм. В итоге ее пробьет дуга и отверстие лишь «поплывет» и расширится.

Устранение течи в местах соединения с радиатором и в системе охлаждения автомобиля. Если подтекают металлические шланги и нет возможности их заменить, можно заделать точечную течь кусочком резины, прижав его сверху хомутом.

Если при ударе была нарушена пластина трубок и оторван нижний бачок, то сначала проходят плоскогубцами по кругу, выравнивая зубцы, т.е. поднимая их вертикально. После этого аккуратно выравнивают саму плоскость пластины и наносят на поверхность слой герметика. После нанесения герметика бачок устанавливают непосредственно на пластину, не используя штатную резиновую прокладку. Бачок должен плотно прилегать к пластине. Если обнаружены места неплотного сопряжения, то надо добавить в них герметик. Пластиковый бачок иногда имеет выпуклую форму посадочного бортика, поэтому важно тщательно все загерметизировать. Делая вывод из всего вышесказанного и обращаясь к технологиям, всегда стоит задуматься о том, насколько целесообразно заниматься ремонтом радиатора. Быть может, следует узнать, сколько будет стоить замена радиатора и заранее купить работоспособный со значительным ресурсом и высокими эксплутационными свойствами новый радиатор.

Даже при отсутствии навыков, имея запас терпения и немного аккуратности, можно отремонтировать поврежденный радиатор с помощью небольшого набора инструментов.

Источник https://www.drive2.ru/l/25120/

Источник https://etlib.ru/blog/1357-kak-zapayat-alyuminievyj-radiator

Источник https://extxe.com/18739/vosstanovlenie-aljuminievyh-radiatorov-avtomobilej/