Техническое обслуживание и ремонт тормозных систем

К основным неисправностям тормозной системы относятся: неэффективное действие тормозов, заедание тормозных колодок, неравномерное действие тормозных механизмов, плохое растормаживание, утечка тормозной жидкости и попадание воздуха в систему гидравлического привода, снижение давления в системе пневматического привода, а также негерметичность системы пневматического тормозного привода. .

Неэффективное действие тормозной системы является результатом загрязнения или замасливания тормозных колодок, нарушения регулировки тормозного привода и тормозных механизмов, попадания воздуха в систему привода, уменьшения объема тормозной жидкости, негерметичности в соединениях гидравлического или пневматического привода.

Заедание тормозных механизмов может произойти в результате следующих причин: поломки стяжных пружин, обрыва заклепок фрикционных накладок, а также в результате засорения компенсационного отверстия в главном тормозном цилиндре или заклинивания поршней в колесных тормозных цилиндрах.

Неравномерное действие тормозных механизмов может привести к заносу автомобиля или к его уводу в сторону. Неравномерное торможение является следствием неправильной регулировки тормозных механизмов.

Попадание воздуха в систему гидравлического привода снижает эффективность тормозной системы. Для нормального торможения в этом случае необходимо делать несколько нажатий на педаль. При утечке жидкости происходит полный отказ всей системы торможения автомобиля или какого-то отдельного контура.

При ежедневном техническом обслуживании автомобиля необходимо проверять работу тормозов в начале движения, а также герметичность соединений в трубопроводах и узлах гидропровода и пневмопривода. Утечку тормозной жидкости из системы торможения контролируют по подтекам в местах соединений, а также по уровню жидкости в бачках. Утечку воздуха определяют по снижению давления на манометре или на слух. Утечку воздуха определяют при неработающем двигателе.

В процессе первого технического обслуживания выполняют работы, предусмотренные ежедневным осмотром, а также проверку состояния и герметичности трубопроводов тормозной системы, эффективность тормозов, свободный и рабочий ход педали тормоза и рычага стояночного тормоза. Кроме этого при первом техническом обслуживании проверяют уровень тормозной жидкости в главном цилиндре и при необходимости доливают ее, состояние тормозного крана, состояние механических сочленений педали, а также состояние рычагов и других деталей привода.

При втором техническом обслуживании выполняют работы, предусмотренные первым техническим обслуживанием, ежедневным осмотром, а также выполняют дополнительную проверку состояния тормозных механизмов колес при их полной разблокировке, заменяют изношенные детали (тормозные барабаны, колодки), а также регулируют тормозные механизмы. Кроме того, при прохождении второго технического обслуживании прокачивают гидропривод тормозов, проверяют работу компрессора, а также регулируют натяжение приводного ремня и привод стояночного тормоза.

Сезонное обслуживание автомобиля и его тормозной системы, как правило, совмещают с работами, выполняемыми при втором техническом обслуживании, а также производят работы в зависимости от сезона.

Работы по регулировке тормозной системы включают в себя устранение подтекания жидкости из гидропривода тормозов и его прокачку от попавшего воздуха, регулирование свободного хода педали тормоза и зазора между колодками и барабаном, а также регулировку стояночного тормоза.

Подтекание тормозной жидкости из тормозной системы устраняется подтягиванием резьбовых соединений трубопроводов. В том случае, если причина подтекания — в неисправных деталях, то эти детали необходимо заменить на новые.

Воздух из гидропривода тормозной системы автомобиля удаляют в следующей последовательности:

1) выполняют проверку тормозной жидкости в наполнительном бачке главного тормозного цилиндра, а также при необходимости доливают ее;

2) снимают резиновый колпачок с клапана выпуска воздуха колесного тормозного цилиндра и затем на него надевают специальный резиновый шланг, другой конец которого опускают в емкость с тормозной жидкостью;

3) отворачивают клапан выпуска воздуха на полоборота и резко несколько раз нажимают на педаль тормоза;

4) удерживают педаль тормоза в нажатом положении до полного выхода воздуха из системы торможения;

5) закрывают клапан при нажатой тормозной педали.

После этого осуществляют подкачку остальных колесных цилиндров в том же порядке..В процессе прокачки необходимо постоянно добавлять тормозную жидкость в наполнительный бак. После прокачки педаль торможения станет более жесткой, ход педали восстановится и будет в пределах допустимого.

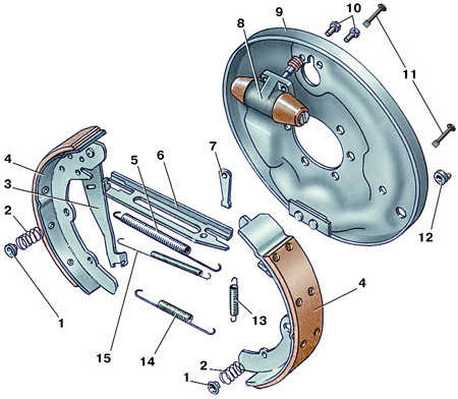

На большинстве легковых автомобилей регулировка зазора между колодками и тормозным барабаном осуществляется автоматически. При изнашивании тормозных колодок происходит перемещение упорных колец в колесных тормозных цилиндрах, в результате чего происходит регулировка зазора между колодками и тормозным барабаном. На автомобилях, не оснащенных автоматической регулировкой, зазор регулируют при помощи поворота эксцентрика.

В автомобилях с пневматическим приводом системы торможения регулировка зазора осуществляется при помощи регулировочного червяка, который устанавливается в рычаге разжимного кулака. Для регулировки зазора необходимо вывесить колесо и затем, поворачивая ключ червяка за его квадратную головку, довести колодки до контакта с барабаном. После доведения колодки необходимо поворачивать червяк в обратном направлении, до тех пор, пока колесо автомобиля не начнет свободно вращаться. Правильность регулировки зазора проверяют при помощи щупа. При правильной регулировке зазор должен составлять 0,2-0,4 мм у осей колодок, а ход штока тормозной камеры должен быть в пределах от 20 до 40 мм.

Регулировка свободного хода тормозной педали в тормозных системах с гидравлическим приводом заключается в установке правильного зазора между толкателем и поршнем главного цилиндра. Зазор между толкателем и поршнем главного цилиндра регулируется изменением длины толкателя. Длина толкателя должна быть такой, чтобы зазор между ним и поршнем составлял 1,5-2,0 мм, такая величина зазора соответствует свободному ходу педали тормоза 8-4 мм.

В тормозных системах с пневматическим приводом свободный ход педали регулируют изменением длины тяги, которая соединяет педаль тормоза с промежуточным рычагом привода тормозного крана. После регулировки свободный ход педали должен составлять 14-22 мм. Рабочее давление в пневматической тормозной системе должно регулироваться автоматически и составлять 0,6-0,75 МПа.

Привод стояночной тормозной системы регулируется за счет изменения длины наконечника уравнителя длины троса, который связан с рычагом. Ход рычага отрегулированного привода стояночной системы торможения должен составлять 3-4 щелчка запирающего устройства.

На грузовых автомобилях регулировка стояночной системы торможения осуществляется за счет изменения длины тяги. Длину тяги изменяют, отвертывая или завертывая регулировочную вилку. В отрегулированной тормозной системе в затянутом состоянии рычаг должен перемещаться не более чем на половину зубчатого сектора запирающего устройства.

Если тормозная тяга укорочена до предела и при этом не обеспечивает полного затормаживания при перемещении стопорной защелки за шесть щелчков, то в этом случае необходимо перенести палец тяги, к которому присоединен верхний конец тяги, в следующее отверстие регулировочного рычага тормоза, при этом обязательно нужно надежно затянуть и зашплинтовать гайку. После этого нужно повторить регулировку длины тяги в указанном выше порядке.

Основными дефектами в гидравлическом тормозном приводе являются износ накладок и барабанов, поломка возвратных пружин, срыв тормозных накладок, а также ослабление стяжной пружины или ее поломка.

При ремонте тормозные механизмы снимают с автомобиля, разбирают, затем очищают от грязи и пыли, а также от остатков тормозной жидкости. Детали тормозных механизмов очищают специальным моющим раствором, затем водой, а после этого продувают сжатым воздухом.

Разборку колесного тормозного механизма начинают со снятия тормозного барабана. После тормозного барабана снимают стяжные цилиндры, тормозной цилиндр. Если на рабочей поверхности имеются различные царапины или небольшие риски, то ее необходимо зачистить мелкозернистой шлифовальной бумагой. Если глубина рисок большая, то барабан растачивают. После расточки барабана необходимо заменить накладки на увеличенный размер. Кроме этого смена накладок осуществляется, если расстояние до головки заклепок буден менее 0,5 мм, или в том случае, если толщина клееных накладок будет менее 0,8 от толщины новой накладки.

Клепку новой накладки осуществляют в следующем порядке, В начале новую накладку устанавливают и закрепляют на колодке при помощи струбцин. После этого со стороны колодки в накладке просверливают отверстия, которые предназначены для заклепок. Просверленные отверстия снаружи раззенковывают на глубину 3-4 мм. Клепка накладок осуществляется медными, бронзовыми или алюминиевыми заклепками.

Перед тем как приклеить накладку на колонку, ее поверхность необходимо зачистить мелкой зернистой шлифовальной бумагой, а после этого обезжирить. После этого на поверхность накладки наносят два слоя клея с выдержкой в 15 минут.

Сборка осуществляется в специальном приспособлении. После сборки механизм необходимо просушить в нагревательной печи при температуре 150-180 °С в течение 45 минут.

Кроме вышеперечисленных неисправностей в гидравлическом тормозном приводе возникает износ рабочих поверхностей главных и колесных цилиндров, разрушение резиновых манжет, а также нарушение герметичности трубопроводов, шлангов и арматуры.

Тормозные цилиндры, которые имеют небольшие риски или царапины, восстанавливают хонингованием. При значительной величине износа тормозные цилиндры необходимо расточить до ремонтного размера. После растачивания необходимо провести хонингование.

К основным дефектам гидравлического усилителя тормозной системы относятся износ, царапины, риски на рабочей поверхности цилиндра и поршня, неплотное прилегание шарика к своему гнезду, смятие кромок пальцевых диафрагм, а также износ и разрушение манжет.

Цилиндр гидравлического усилителя восстанавливают шлифовкой, но на глубину не более чем на 0,1 мм. Неисправный поршень меняют на новый. Изношенные резиновые уплотнения также меняют на новые.

После замены всех изношенных деталей цилиндр гидравлического тормозного привода собирают.

К основным дефектам пневматического тормозного привода относятся повреждения диафрагм тормозного клапана, тормозных камер, риски на клапанах и седлах клапанов, изогнутость штоков, износ втулок и отверстий под рычаги, поломка и потеря упругости пружин; износ деталей кривошипно-шатунного и клапанного механизмов компрессоров.

Наиболее сильно изнашивающимися деталями компрессора являются: цилиндры, кольца, поршни, подшипники, клапаны, а также седла клапанов.

Нарушение герметичности пневматического привода тормозной системы происходит- из-за износа уплотнительного устройства заднего конца коленчатого вала, а также из-за разрушения диафрагмы загрузочного устройства.

После разборки пнемопривода детали уплотнительного устройства необходимо промыть в керосине, затем удалить закоксовавшееся масло и заусенцы и затем снова собрать. Диафрагма заменяется на новую.

Воздушный фильтр тормозной системы необходимо разобрать, затем промыть фильтрующий элемент в керосине, а затем продуть сжатым воздухом. Перед установкой воздушный фильтр необходимо смочить в моторном масле.

После сборки и ремонта компрессор тормозной системы должен пройти испытания и приработку на специальном стенде.

При ремонте тормозного крана его снимают с автомобиля. Его разборку производят в тисках, контролируя состояние всех составляющих его деталей. После замены поврежденных деталей тормозной кран собирают.

Отремонтированные или замененные узлы тормозной системы устанавливают на свои места, после чего выполняют регулировочные работы.

Устройство тормозной системы, неисправности, ремонт.

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесами и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии.

Для реализации указанных функций на автомобиле устанавливаются следующие виды тормозных систем:

Рабочая тормозная система обеспечивает управляемое уменьшение скорости и остановку автомобиля.

Запасная тормозная система используется при отказе и неисправности рабочей системы. Она выполняет аналогичные функции, что и рабочая система. Запасная тормозная система может быть реализована в виде специальной автономной системы или части рабочей тормозной системы (один из контуров тормозного привода).

Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время.

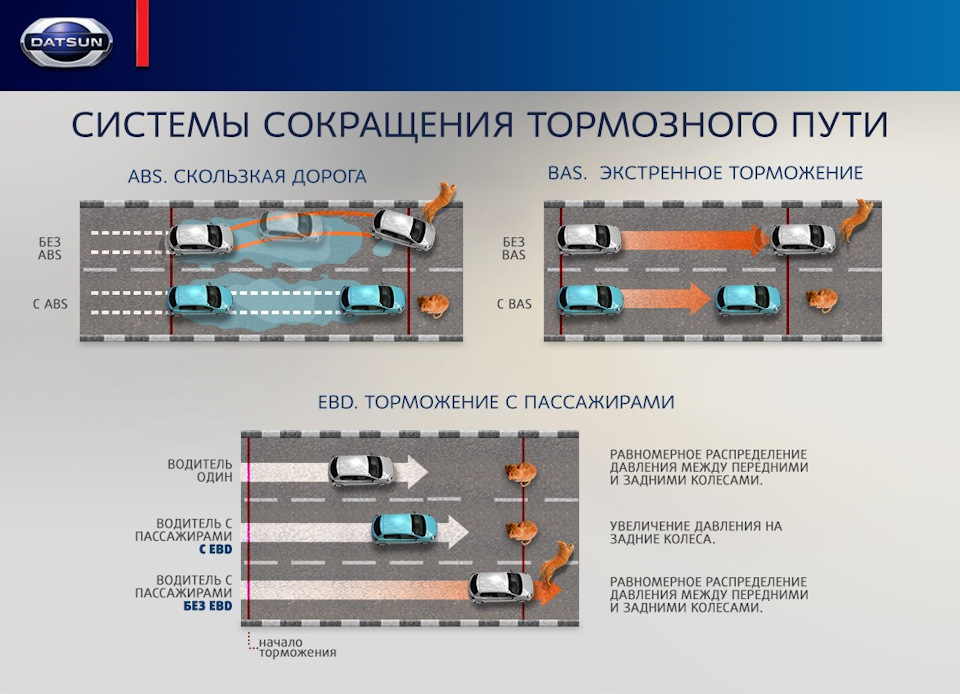

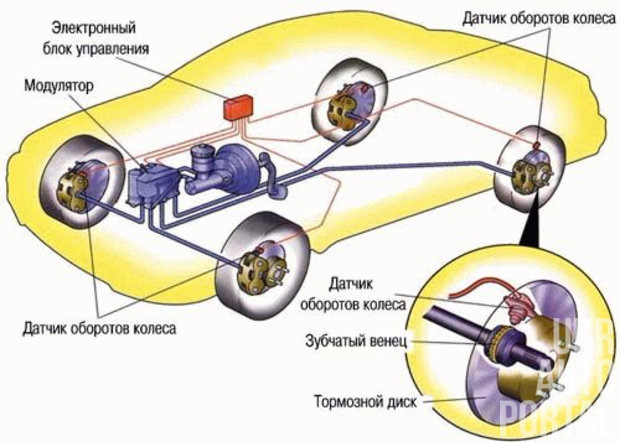

Тормозная система является важнейшим средством обеспечения активной безопасности автомобиля. На легковых и ряде грузовых автомобилей применяются различные устройства и системы, повышающие эффективность тормозной системы и устойчивость при торможении: усилитель тормозов, антиблокировочная система, усилитель экстренного торможения и др.

Устройство тормозной системы

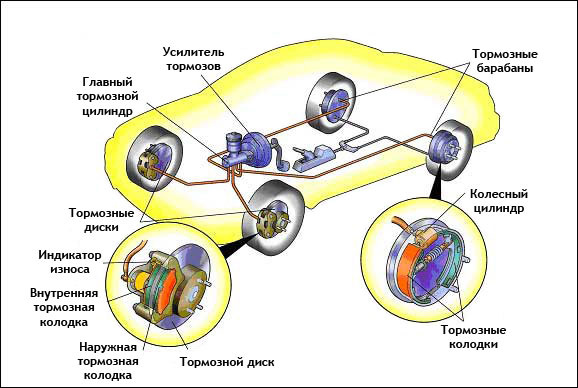

Тормозная система имеет следующее устройство:

тормозной механизм;

тормозной привод.

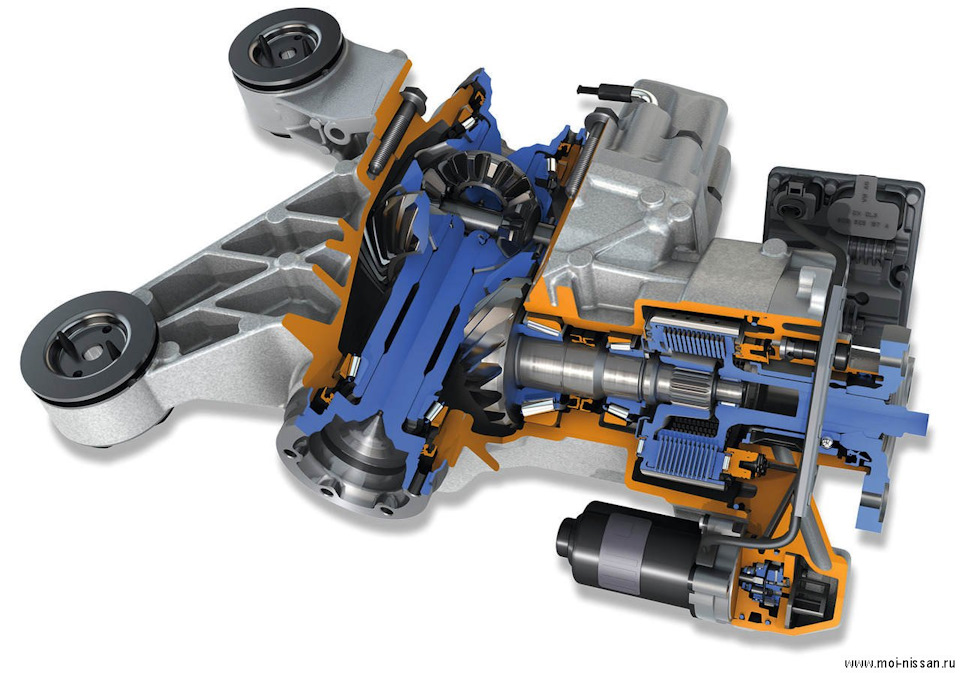

Тормозной механизм предназначен для создания тормозного момента, необходимого для замедления и остановки автомобиля. На автомобилях устанавливаются фрикционные тормозные механизмы, работа которых основана на использовании сил трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в колесе. Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной коробкой.

В зависмости от конструкции фрикционной части различают:

барабанные тормозные механизмы;

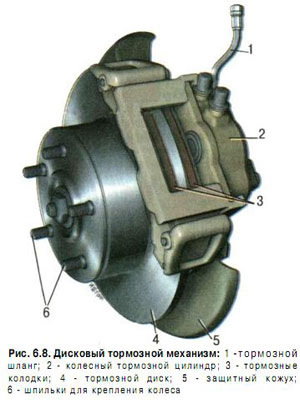

дисковые тормозные механизмы.

Тормозной механизм состоит из вращающейся и неподвижной частей. В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части –тормозные колодки или ленты.

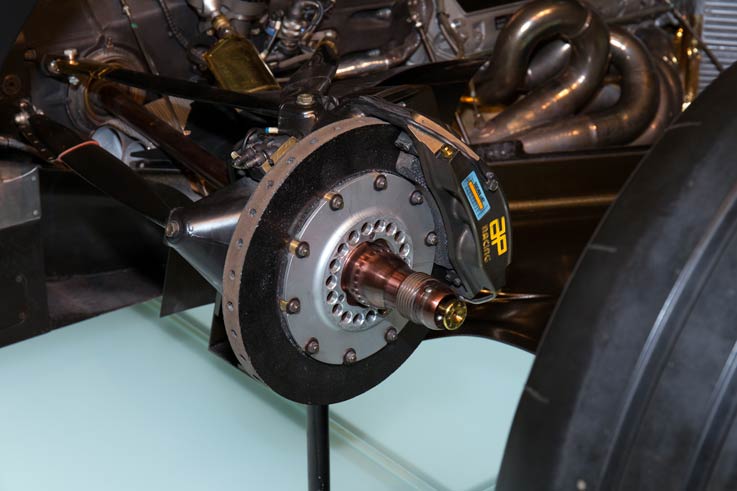

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. На передней и задней оси современных легковых автомобилей устанавливаются, как правило, дисковые тормозные механизмы.

Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижных колодок, установленных внутри суппорта с обеих сторон.

Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску.

Тормозной диск при томожении сильно нагреваются. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски.

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаютсядатчиком износа.

Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются следующие типы тормозных приводов:

Механический привод используется в стояночной тормозной системе. Механический привод представляет собой систему тяг, рычагов и тросов, соединяющую рычаг стояночного тормоза с тормозными механизмами задних колес. Он включает:

рычаг привода;

регулируемый наконечник;

уравнитель тросов;

тросы;

рычаги привода колодок.

На некоторых моделях автомобилей стояночная система приводится в действие от ножной педали, т.н. стояночный тормоз с ножным приводом. В последнее время в стояночной системе широко используется электропривод, а само устройство называетсяэлектромеханический стояночный тормоз.

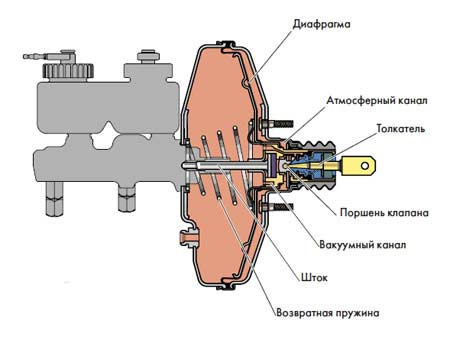

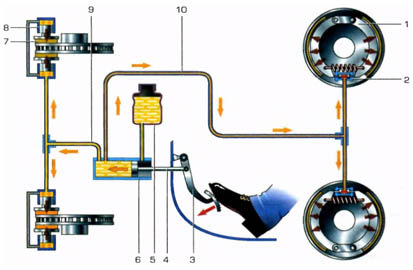

Гидравлический привод является основным типом привода в рабочей тормозной системе. Конструкция гидравлического привода включает:

тормозную педаль;

усилитель тормозов;

главный тормозной цилиндр;

колесные цилиндры;

шланги и трубопроводы.

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр.

Усилитель тормозов создает дополнительное усилие, передоваемое от педали тормоза. Наибольшее применение на автомобилях нашел вакуумный усилитель тормозов.

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный (тандемный) главный тормозной цилиндр, который создает давление для двух контуров.

Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок к тормозному диску (барабану).

Для реализации тормозных функций работа элементов гидропривода организована по независимым контурам. При выходе из строя одного контура, его функции выполняет другой контур. Рабочие контура могут дублировать друг-друга, выполнять часть функций друг-друга или выполнять только свои функции (осуществлять работу определенных тормозных механизмов). Наиболее востребованной является схема, в которой два контура функционируют диагонально.

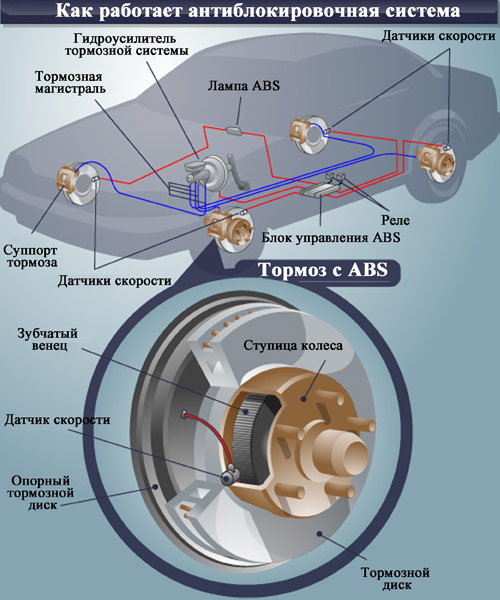

На современных автомобилях в состав гидравлического тормозного привода включены различные электронные компоненты:

антиблокировочная система тормозов,

усилитель экстренного торможения,

система распределения тормозных усилий,

электронная блокировка дифференциалов,

Пневматический привод используется в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод представляет собой комбинацию нескольких типов привода. Например, электро пневматический привод.

Принцип работы тормозной системы

Принцип работы тормозной системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и поялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения (отпускании тормозной педали), педаль под воздействием возвратной пружины перемещается в исходное положение. В исходное положение перемещается поршень главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков (барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

Тормозная система требует к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Поэтому каждый автомобилист должен знать основные неисправности тормозной системы и определить их по внешним признакам. В данной статье рассмотрены основные неисправности гидравлической рабочей тормозной системы легкового автомобиля.

В соответствии с конструкцией тормозной системы неисправности условно можно разделить на неисправности тормозного механизма, неисправности тормозного привода и неисправности усилителя тормозов.

Различают следующие неисправности дискового тормозного механизма:

износ, повреждение или загрязнение (замасливание) тормозных колодок;

износ, деформация, задиры на поверхности тормозных дисков;

ослабление крепления, деформация суппорта.

Основные неисправности тормозного привода включают:

заедание поршня рабочего цилиндра;

утечка тормозной жидкости в рабочем цилиндре;

заедание поршня главного цилиндра;

утечка тормозной жидкости в главном цилиндре;

повреждение или засорение шлангов, трубопроводов;

подсос воздуха в системе вследствие ослабления крепления.

Вакуумный усилитель тормозов может иметь следующие неисправности:

недостаточное разряжение во впускном коллекторе;

повреждение вакуумного шланга;

неисправность следящего клапана усилителя.

Все перечисленные неисправности тормозной системы в большей или меньшей степени снижают эффективность торможения автомобиля, поэтому представляют опасность для всех участников движения.

Причинами неисправностей тормозной системы являются:

нарушение правил эксплуатации тормозной системы (нарушение периодичности обслуживания, применение некачественной тормозной жидкости);

низкое качество комплектующих;

предельный срок службы элементов системы;

воздействие различных внешних факторов.

О наступлении неисправности тормозной системы свидетельствуют различные отклонения от нормальной работы, т.н. внешние признаки неисправностей, к которым относятся:

отклонение от прямолинейного движения при торможении;

большой ход педали тормоза;

скрежетание при торможении;

визг, свист при торможении;

снижение усилия на педали при торможении;

повышение усилия на педали при торможении;

вибрация педали при торможении (не путать с пульсацией педали при работе системы ABS);

низкий уровень тормозной жидкости в бачке.

Для облегчения контроля состояния тормозной системы в конструкции автомобиля используются различные датчики. Результаты измерений датчиками параметров системы выводятся в виде сигналов соответствующих ламп на приборной панели, показаний бортового компьютера.

На современном автомобиле применяются следующие сигнальные лампы тормозной системы:

низкого уровня тормозной жидкости;

износа тормозных колодок;

неисправности системы ABS;

неисправности системы ESP (ASR).

Для установления конкретных неисправностей системы активной безопасности применяется компьютерная диагностика автомобиля.

Видео о ремонте тормозных суппортов, на примере Toyota Prado 150:

Ремонт и обслуживание тормозов грузовых автомобилей

19.04.2018

Нормальное функционирование тормозной системы на грузовых автомобилях — первое условие допуска тяжелого транспорта на дороги общего пользования. Страшно себе представить груженый двадцатитонный грузовик, несущийся по городской дороге без возможности остановиться! Поэтому ремонту и обслуживанию тормозов грузовых авто уделяется особое внимание.

Особенности конструкции тормозной системы грузовиков

Изначально тормозная система грузовиков проектируется с расчетом на максимальную надежность. Такой автомобиль должен безотказно и предсказуемо замедлять движение или останавливаться при нажатии на педаль в любых условиях, будь то жара южных регионов или лютый мороз Крайнего Севера.

Рассмотрим несколько конструктивных особенностей, которые нужно учитывать при ремонте тормозов грузовых автомобилей:

- Чаще всего на грузовиках основной контур в тормозной системе — пневматического типа. Особенно это касается автомобилей большой грузоподъемности. Гидравлика, даже с учетом вакуумного усилителя, не способна создавать необходимое прижимное усилие колодок к дискам или барабанам.

- На легких грузовых автомобилях с небольшой грузоподъемностью применяются и привычные для легковушек гидравлические системы, только с одной особенностью: в гидравлических тормозах грузовиков обязательно применяется многоконтурная схема. Это делается для повышения надежности. Зачастую контуров два; подобная схема разводки магистралей при точечном нарушении герметичности и выходе из строя одного из контуров позволяет не потерять управляемость автомобилем.

- На некоторых моделях грузовых автомобилей применяется комбинированная тормозная система. Есть гидравлический и пневматический контур. Работают они параллельно, и механизм приоритетов, определяющий, какая из систем включается в конкретной ситуации, устроен зачастую очень непросто. Подобное техническое решение усложняет обслуживание и ремонт тормозной системы, но значительно увеличивает надежность.

В целом ремонт и техническое обслуживание тормозной системы грузовых автомобилей сложнее и затратнее, чем на легковых авто.

Выбор запчастей для тормозов грузовых автомобилей

Именно тормозная система — тот узел, где экономия на запчастях неуместна. Потенциальные проблемы, которые могут появиться несвоевременного или некачественного ремонта тормозов, не оправдывают никакой экономии.

Следующие детали необходимо заменять даже при малейших повреждениях или сразу после перехода в изношенное состояние:

- колодки;

- барабаны и диски;

- элементы магистралей (шланги, трубки, переходники);

- главный тормозной цилиндр или кран;

- рабочие цилиндры.

Подбор запчастей для грузовых авто всегда вызывал немало вопросов. Касательно тормозной системы основной критерий, который существенно влияет на надежность и безотказность, — это своевременная замена изношенных и поврежденных элементов. Например, необязательно приобретать самые дорогие колодки или тормозные диски для получения оптимального результата. Важно не допускать критического износа деталей и менять их вовремя.

В TopDetal.ru вы найдете запчасти для ремонта тормозной системы грузовых автомобилей от ведущих мировых производителей по доступным ценам. Мы гарантируем, что устанавливая запчасти, купленные у нас, вы будете уверенно чувствовать себя в любых дорожных условиях!

Источник https://avtokriminalist.ru/poleznoe/ustroystvo-avto/99-tekhnicheskoe-obsluzhivanie-i-mekhanizmov-upravleniya/1002-tekhnicheskoe-obsluzhivanie-i-remont-tormoznykh-sistem

Источник https://www.drive2.ru/b/464753120774193355/

Источник https://topdetal.ru/stati/remont_i_obsluzhivanie_tormozov_gruzovykh_avtomobiley/