Осмотр и разборка машини для капитального ремонта)

И так…начнемс…

Доброго времени суток!решил и я написать здесь про своего внедорожника)

Фотки при покупке .

а ето машинка уже дома, в придачу остались кардани, топливной насос, новий задний мост, какой то фильтр, и ищо какая то мелоч!

ничто нигде не гнилое, кабина в несколько местах имеет прогнившую часть, рама и всьо остальное целое!сейчас машинка полностю разобрана, снята кабина!частично разобран мотор, завртра везу топливной насос на стенд!

UAZ 3303 1989 — body work

Comments 16

Редкость…Какой расход у тебя на М-ке?

я так понимаю задняя часть кабины самодел ?

Да, типа спальник)

ясно интересная конструкция, что то мне начал нравиться уаз недавно 2 раза катался пассажиров в фермере, прет по сугробам на ура, теперь есть желание на таком по работать, но покупать его нет не какого желание комфорта в нем не какого нет да и все желазное в салоне.

у меня еще в детстве была мечта купить уазик буханку, но мечта нивы пересилила, но на счет уаза либо бух себе ( под восстановление в качестве второй машины либо как рабочий) либо головастик фермер для работы водителем, мечта на уаз еще есть однако

Ну как сказать, о комфорте здесь не может бить и речи)))По проходимости, да, ВаЛит!Но думаю себе поставить в задний мост блокировку да и колеса надо посерезней)А так машинка для хозяйства незаменима)

ну так то да для хозяйства самое то, блок это хорошо так как на ниве я пару раз по глупости садился на ровном месте в снегу и ой как не хватала блока в ЗМ

Да я на ниве тож пару раз по диагоналке висел, и ни в какую, колеса в воздухе вращаются и всьо, и в такой момент как раз не хватает «третьего колеса»)

ага, еще можно при помощи ручника выйти ( но это только в теории на практики не пробовал)

так сказать получается бюджетный блок, но при этом ручник должен держать хорошо и одинаковое усилие должно быть на обоих колесах, что на наших авто редкость.

ну там место под спальник, кабина чуть удлиненная и всьо, есть место)но думаю врят ли, что кто нибудь там спал))))

Восстановление, доработки, тюнинг УАЗ-3303.

© Реутов Константин Борисович [skdingo]

Написать это повествование, меня подтолкнуло уже рядовое для многих людей явление, — я поменял автомобиль, и еще мысль о том, что опыт, речь о котором пойдет ниже, может кому-то пригодиться.

Мы с супругой легки на подъем и любим природу, дети подросли, поэтому было принято решение поменять наш ГАЗ-31029, на более удобный для путешествий аппарат.

Поскольку для загородных поездок, по нашим сибирским дорогам, нет более подходящего автомобиля, чем УАЗ, был принят ориентир на поиск транспортного средства из этого ряда. «Козел», т.е. 469-й, как один из вариантов, был практически сразу отметен, и наши взоры устремились на «санитарку».

Кто ищет, тот всегда найдет, и случай посылает нам еще более удобный для наших целей автомобиль, УАЗ-3303, с фургоном, типа «автоклуб», производства Краснодарского механического завода «Кубань».

Общее мнение нашей семьи, перевалило все границы удовольствия при первом же общении с ним. И действительно: просторный салон, в котором практически тут же, над штатными креслами, было оборудовано съемное спальное место; проходимость; надежность (разумеется, после того, как вложишь в него свой труд и кучу доработок), но то, что в скобках, это все ждало нас впереди, а пока мы наслаждались отдыхом на природе.

По своему складу я реалист, и хотя бывший хозяин утверждал, что там «усе Ok», при первой же пробной поездке я понял, что без серьезного «хирургического» вмешательства не обойтись. Автомобиль абсолютно не имел наката, двигатель жутко вибрировал, стрелка манометра практически не отрывалась от упора (надо сказать, к моему удивлению, она не изменила поведения и после того, как было залито масло МС-20, но, чудес не бывает, и об этом позже). О количестве мелких неисправностей, можно даже и не говорить, но машина нас устраивала по коммуникабельности.

Вставал лишь один вопрос, «доживет» ли она до того момента, когда я смогу заняться её ремонтом, потому что была весна, и хотелось в полной мере насладиться общением с природой.

Благополучно «доползав» до осени и, к моему удивлению, не порвав «ходовку», мы, наконец-то поставили автомобиль на ремонт.

Сразу оговорюсь, у меня есть лучший и единственный друг, и при ремонте он выступал в роли консультанта, т.к. все доработки и усовершенствования, речь о которых пойдет ниже, на 99% были разработаны им, а точнее сказать выстраданы, поскольку ему довелось в свое время восемь лет отработать водителем на автомобиле УАЗ. Он то и предупредил меня, что это не легковой автомобиль и на его ремонт уйдет гораздо больше сил и времени, но на сколько больше, я даже и не мог себе представить, а про мой «новый» автомобиль не подозревал и он сам.

Надо сказать, к ремонту я начал готовиться сразу, как только «купил порося»: была приобретена новая головка УАЗ (т.к. на двигателе стояла головка ГАЗ-21), отшлифован к. вал, подготовлена поршневая группа. И я начал потихоньку приобретать запчасти, которые явно, необходимо было менять.

Здесь следует сделать отступление и пояснить, почему я, практически зная состояние автомобиля, не побоялся его приобретать. Причина первая: такой компоновки автомобилей немного и найти еще один подобный аппарат, едва ли представилась бы возможность. Причина вторая: не боялся потому, что имеется достаточно большой опыт слесарной работы и ремонта автомобилей.

Два с половиной года, с 1997 г. по 1999 г., когда на предприятиях не платили зарплату (а я работаю слесарем на энергетическом предприятии) нам с моим другом, параллельно с основной работой, пришлось профессионально заниматься ремонтом двигателей автомобилей. Притом мы не просто перебирали моторы (как это делает основная масса ремонтников, а у нас в глубинке практически все), а старались выполнять настоящий капитальный ремонт с доводкой двигателя, анализируя свои ошибки и постоянно усовершенствуя технологию.

Потом, когда ситуация немного стабилизировалась и на предприятии стали помаленьку платить деньги, мне пришлось отойти от этого интересного, но тяжелого дела, — физически просто устал работать на двух работах. А мой друг, и по сей день занимается ремонтом автомобилей, и естественно, продолжает нарабатывать ценнейший опыт, я, в меру своих возможностей, стараюсь находиться в курсе событий. Мы с ним постоянно общаемся, и, надо сказать, зачастую с улыбкой смотрим в прошлое, вспоминая на каком уровне, мы были, когда начинали это дело.

С этого момента я начну подробно описывать все виды работ и доработки, которые были выполнены при ремонте.

Головка блока (новая). Рассухарив клапана, мы обнаружили (без особого удивления), что седла отформованы, как попало, (если это можно назвать формовкой), выхлопные клапана висят на самом краю, рабочие фаски седел, имеют перекосы и разнообразную ширину.

Направляющие, изготовлены так, что пришлось подбирать клапана индивидуально, для достижения необходимого зазора между стержнем клапана и направляющей, порядка 0,08 мм. (И все это, не единичный случай с новыми головками, а практически норма.)

Клапана, пришлось приобрести, от головки двигателя ЗМЗ-402, (так как после нормальной формовки седел, родные, выхлопные, просто «провалились»), и перешлифовать тарелки выхлопных клапанов, до диаметра на 1,5 мм больше, чем получившийся верхний размер рабочих фасок седел. Всасывающие клапана ЗМЗ-402 соответствуют родным УАЗовским, и «легли» по седлам, как положено.

Еще одна причина замены клапанов, — в продаже появились цельноточенные клапана для «Волговских» двигателей, весьма высокого качества, выхлопные, в этих комплектах, выполнены из немагнитного материала. Опыт показал, что даже при эксплуатации автомобиля, на сжиженном газу, комплекты этих клапанов, служат порядка 100 тысяч километров пробега, против 50 тысяч, для штатных.

После формовки седел и притирки клапанов, были натянуты пружины до 45 мм, путем подкладки металлических проставок под нижние шайбы пружин. Они изготавливаются в индивидуальном порядке, и для того, что бы вымерять их толщину, приходится собирать головку дважды, но эти затраты времени, стоят того.

Выхлопной коллектор, пришлось применить родной, УАЗовский, (при попытке установить коллектор с разделенным выхлопом, с ЗМЗ-402, выяснилось, что он своей средней частью мешает масляному фильтру, и от затеи пришлось отказаться.). А вот всасывающий, применили от ГАЗ-24, по внутреннему сечению он оказался самым большим из подходящего ряда и прекрасно согласовался с головкой по окнам.

К слову сказать, когда я доводил двигатель на своей 29-ой, пришлось довольно много расточить родной всасывающий коллектор, что бы согласовать его с головкой, да и головке то же «досталось». А единственное что пришлось сделать на 24-ком «всасе», это расточить окно под вторую камеру К-151, т.к. коллектор изначально, выпускался под карбюратор К-126.

Вал коромысел (новый). Разбираю, это уже опыт. Втулки коромысел запрессованы хаотично, отверстия, предназначенные для подачи масла в регулировочные винты и далее на верхние наконечники штанг, смещены и не попадают в радиальные проточки во втулках. Сами проточки расположены где угодно, но только не напротив отверстий в валу. (Это вал ЗМЗ, Ульяновские еще хуже.)

Отсюда масляное голодание в этом сопряжении и как следствие повышенный стук клапанов, частые регулировки, выход из строя штанг и регулировочных винтов.

Чтобы этого не случилось, был принят ряд мер; 4-ая опора, через которую происходит снабжение вала коромысел маслом, снизу, по середину вала, была рассверлена до диаметра 12,5 мм. Масляные каналы в коромыслах, то же рассверливаются, до 3,5 мм, и от отверстия, специально изготовленной фрезой шириной 3мм, были выполнены проточки через нижнюю часть втулки, чуть больше чем на 180 градусов. В верхней части втулки, проточку делать не надо, т.к. под действием пружины клапана и толкателя, коромысло стремиться прижаться низом к валу и сверху образуется щель.

По этой же причине, сверху вала коромысел, были заварены все восемь отверстий предназначенные для смазки. Что дало значительное улучшение маслоснабжения сопряжений, вал-коромысло и винт-штанга, а так же общий подъем давления масла в масляной системе двигателя.

Регулировочный винт, то же доработан, углублена до 6 мм по диаметру, и расширена до 4 мм кольцевая проточка на резьбе, напротив отверстия, а головка прошлифована до 5,5 мм по высоте, если последнего не сделать, то по мере износа, законцовкой штанги, может обломать край головки винта.

Распределительный вал (новый). Выполненный из чугуна, эти распределительные валы выпускаются для двигателей ЗМЗ-402. Есть две причины применения именно его. Отбеленный чугун, имеет очень высокую твердость и соответствующую износостойкость. Но основная причина в том, что кулачки этого вала, выполнены с более крутым профилем, по сравнению с распределительным валом УАЗа, а при этом, естественно, улучшается наполнение цилиндров.

Коленчатый вал (б/у). Отшлифован, под ремонтный размер 0,25 мм. На шейке вала, предназначенной под сальниковое уплотнение, была нарезана маслосгонная резьба, вместо штатной накатки.

Резьба правая, двухзаходная, с шагом одного витка 5 мм, начало резьбы на расстоянии 17 мм от маслоотбойной шайбы к. вала.(17 мм для двигателя УАЗ. 7,0 мм для двигателя ЗМЗ) Увеличивать это расстояние, не рекомендуем, можно получить обратный эффект, прецедент уже был.

Шлифован к. вал, по книжным размерам, после шлифовки, была сделана статическая балансировка (динамику еще не делаем, к сожалению, не хватает время, что бы изготовить станок).

Сначала был отбалансирован сам вал, потом на него был закреплен и отбалансирован маховик, затем была поставлена корзина сцепления, и то же самое было проделано с ней, а когда все это было уравновешено, мы с удивлением и ужасом обнаружили, что векторы направления дисбаланса всех деталей, примерно совпали. Можно только представить, как бы работал, не сбалансированный двигатель, если масса снятого металла исчисляется сотнями граммов.

Раз уж коснулись проблемы балансировки, необходимо сказать и о развесовке поршней и шатунов. Развесовка поршней не представляет особой сложности, стоит сказать только то, что поршни взвешиваются в комплекте с поршневым пальцем, до минимального расхождения между собой (разумеется, не более книжных величин).

С шатунами, дела обстоят несколько сложней. Для достижения хорошей работы двигателя, необходимо подгонять по весу отдельно верхние и нижние головки шатуна, что было и сделано, еще ранее для этой цели было изготовлено приспособление, в виде жесткой подвески и рычажных весов, которое дает результат точности до 0,2 г.

Поршневая группа (гильзы б/у). Опыт эксплуатации отремонтированных двигателей показал, что рекомендуемый зазор, между гильзой цилиндра и юбкой поршня, в 0,03-0,045 мм, для этих двигателей недостаточен, особенно это касается двигателей со 100 мм поршневой группой.

То ли материал, из которого изготавливаются поршни, имеет больший, чем положено, температурный коэффициент линейного расширения, то ли книжные данные неверны, но если после хонингования, зазор будет меньше 0,08-0,1 мм, при эксплуатации автомобиля, задирает юбку поршня. Исходя из этого, были расточены и отхонингованны гильзы, под поршни диаметром 92,5 мм.

Поршневые кольца, «С Т К», Самарской технологической компании, на тот момент, когда собирался двигатель, себя весьма неплохо зарекомендовали, они то и были применены. («На тот момент», потому что стоит появиться на рынке запчастей чему-то стоящему, вскоре появится подделка, зачастую трудно отличимая от оригинала, либо со временем, завод изготовитель опустит качество ниже всех норм.)

Зазоры, в стыках колец, необходимо выдержать в пределах 0,6 мм для верхнего и 0,5 мм для нижнего компрессионного и маслосъемного колец. Надо сказать, что качественно изготовленные кольца, при той расточке, про которую я говорил выше, не приходиться подгонять по стыкам.

Разборка автомобиля происходила сначала как обычно, пока я не вывел формулу:

«разобрал-помыл-выбросил».

Блок двигателя. Видимо, «в поисках давления», гайки на крышках постелей коренных подшипников затянули так, что крышки вдавили в блок на несколько десятых долей миллиметра. И, как следствие, вкладышами продавило сами постели. А когда, по всей видимости, обнаружили что вал не «ворочается», под крышки положили скобки. Это, да плюс, изношенный в «хлам» маслонасос и является объяснением загадки с давлением.

Кожух сцепления, по всей видимости, был применен от другого блока, потому что было такое смещение, что при замерах не хватало хода рычажного индикатора. Последствия этого оказались плачевны, был порван практически новый диск сцепления, и вышла из строя коробка передач.

Из за смещения кожуха произошел перекос первичного вала коробки, опорный подшипник между первичным и вторичным валами из роликового, превратился в «пластинчатый». Куски того, что когда-то было роликами, через стык между валами, начали попадать в полость коробки, а там соответственно между зубьев шестерен.

То, что не порвало коробку передач, можно объяснить только малыми размерами этих осколков. Первичный, вторичный и промежуточный валы, пришли в негодность.

Я не буду описывать состояние вилок, синхронизаторов, подшипников и т.д., все это было примерно в том же состоянии. А когда мы обнаружили, что раздаточная коробка не отличается по состоянию, от коробки передач, (в «раздатке» были провернуты корпуса подшипников, точнее сказать посадочные места, и изношены шестерни и вилки), было принято решение, купить новые коробки.

На это было две причины, первая; подетально агрегаты восстанавливать экономически невыгодно, вторая; в продаже появилась коробка передач нового образца, синхронизированная на всех четырех передачах.

Мосты. Достаточно сказать, что после разборки, мойки и отбраковки, от двух мостов, «в живых» остались; одна ступица колеса, «потроха» одного «диффера» и одна пара шестерен главной передачи (остальное провернуто, раздавлено, изношено и т. д.)

Самое печальное то, что когда автомобиль попал в мои руки, он не был «укатан», процентов восемьдесят – девяносто, деталей, было забраковано нами, по причине неграмотного подхода к ремонту предыдущими хозяевами автомобиля.

Посчитав расходы на восстановление, было решено приобрести и новые мосты. Однако здесь, нас то же ждала проблема.

Задний, приобрели новый, а передний хоть и был новый, но по какой то причине снят, по всей видимости, с гарантийного автомобиля. На тот момент, в магазинах, передних мостов больше не было, поэтому, мы забрали его на условии, что если при разборке не будет обнаружено ни чего серьезного, мы его покупаем, если он серьезно неисправен, мы его вернем.

К нашему счастью, шестерни главной передачи оказались в отличном состоянии, а мост был забракован из за заклинившего левого ШРУСа.

И здесь опять возникла проблема, в магазине, из всех имеющихся там шарниров, практически нечего было выбрать. Рабочие поверхности под шары, ужасного качества исполнения, не о какой шлифовке нет даже и речи. Натяг такой, что шарнир невозможно переломить руками, очевидно изготовители, изначально рассчитывают, что шары сами себе накатают поверхность.

Они и накатывают, но, как известно, автомобиль большую часть времени двигается по прямой, а поскольку в конструкции моста, уже с завода, заложен развал колес, происходит наработка очень узкой части рабочей поверхности.

Как только шар набьет себе место, потребуется еще большее усилие, что бы переломить шарнир, притом, пик приходится на выход шара из продавленного им же углубления, отсюда и щелчки в ШРУСах на поворотах.

Плюс ко всему, при таком натяге в шарнире, очень быстро выходит из строя опорная втулка в цапфе, зачастую ее просто проворачивает в теле, тем самым, уничтожая и само посадочное место. И как следствие раздавливает упорные шайбы, тем более их стали изготавливать из пластмассы.

В конце концов, был выбран один ШРУС, немного поржавевший, но зато с приемлемым качеством исполнения рабочих поверхностей. Шары пришлось подбирать другие, с допустимым натягом, подошли шары, по диаметру, на 0,07 мм меньше стоявших.

И так, передний мост (новый), про ШРУС я уже упомянул, далее, обе втулки цапф, были развернуты так, что зазор между втулкой и опорной поверхностью шарнира составил порядка 0,5 мм, т.е. предельно допустимый. Плюс ко всему опорная поверхность на кулаках, с завода прошлифована с обратным конусом, т. е. с уменьшением к кулаку на 0,03 мм на левом и 0,04 мм на правом ШРУСах.

Пришлось перешлифовывать новые шарниры до получения цилиндрической поверхности, и лишь потом запрессовывать втулки и растачивать в токарном станке, индивидуально под каждый шарнир, до зазора 0,09-0,1мм. Именно растачивать, развертывание дает плохое качество поверхности.

Как я уже упомянул, главная пара, была в хорошем состоянии, но зато подшипники дифференциала были затянуты так, что мост, с трудом проворачивался рукой. После нормальной регулировки подшипников выяснилось, что они были перетянуты на 0,4 мм.

(Надо сказать, что в свое время, гарантийные мастерские «КрасГазСервиса» были завалины рекламационными задними мостами «Волг», в основном именно по причине перетяжки подшипников.) На мостах, которые стояли на моем «новом» автомобиле до ремонта, по этой же самой причине были провернуты все четыре подшипника на коробках дифференциала, два из них еще и в корпусе моста.

Ступицы колес, с переднего и заднего моста, по одной, прямо на подшипниках, были выставлены на оправку в токарный станок, для юстировки и правки привальных плоскостей.

Со всех ступиц, только на двух, привальные плоскости; одна под тормозной барабан, одна под полуось, практически не били. Остальные пришлось протачивать, биения достигали до 0,4 мм. А когда на ступицы, были поставлены тормозные барабаны, я опешил от «качества» исполнения деталей. Биения плоскостей под диски колес и поверхностей под тормозные колодки, достигали 0,8 мм, а один барабан, по внутренней поверхности, имел биения 1,7 мм.

Задний мост (новый), обе полуоси то же были выставлены в токарном станке, в центрах, привальная плоскость сопряжения со ступицей, на левой полуоси, практически не имела биений. А на правой были биения 0,3 мм, путем несложных математических подсчетов можно узнать, какие биения будут на конце полуоси, если ее длинна 650 мм, диаметр фланца 100 мм, и мысленно представить, какие напряжения претерпевает полуось, жестко закрепленная с обоих концов.

Если эти плоскости полуосей не поправить, то обязательно проявится одна из «болячек» УАЗа; будет постоянно ослабляться затяжка болтов, крепления полуосей. Что бы окончательно уйти от этой проблемы, на ступицах переднего и заднего мостов, в место штатных болтов, мы применили шпильки, со стандартной резьбой на одной стороне и с резьбой шагом 1,25 мм на другой.

Гайки с резьбой шагом 1,25 мм, пришлось применить, под ключ на 15 мм, и то при затяжке, ребра гаек необходимо ориентировать по касательной к окружности ступицы, иначе не проходят диски колес.

Подшипники дифференциала, пришлось регулировать заново, были перетянуты, так же как и на переднем мосту.

На задний мост были приварены еще два кронштейна, под дополнительные амортизаторы.

Коробка передач (новая) синхронизированная на всех четырех передачах. Когда после покупки мы вскрыли крышку коробки передач, то были приятно удивлены, это в корне новый агрегат, (могут же наши «русские» делать «вещи»).

По меркам старой коробки, огромные синхронизаторы, усиленные шестерни, да и интуитивно коробка очень понравилась. Но это эмоции, дальнейшая эксплуатация покажет, на сколько она хороша, а пока я, получаю удовольствие от езды на автомобиле, без перегазовок.

Раздаточная коробка (новая), такая же что и была, не из чего выбирать, хотя есть, первую «раздатку» что приобрели, пришлось обменять, зуб, какой то шестерни был нарезан не радиально, отсюда были заедания. А когда у обмененной «раздатки» был снят фланец кардана заднего моста, внутри коробки обнаружилась пружина сальника, поначалу подумали, что она соскочила с сальника, но когда вскрыли заднюю крышку, увидели что у сальника пружина на месте.

По всей видимости, «заботливые» изготовители положили «запасную». При ее попадании в полость коробки могли бы быть неприятности.

Блок двигателя (новый). Получилось так, что блок был приобретен то же без кожуха маховика, из имеющихся в наличии четырех кожухов, был выбран один, и то для совмещения пришлось изготовить штифты со смещением 0,6 мм.

В блоке были перерезаны резьбы, под шпильки крепления головки, диаметром 12 мм. Штатными одиннадцатимиллиметровыми, с шагом 1 мм, невозможно нормально протянуть головку блока. Шайбы на это сопряжение были изготовлены из стали 40 ХН, толщиной 5мм и наружным диаметром 26мм. Причем применяются они безо всякой предварительной термообработки. Отверстия под шпильки, в головке блока, были рассверлены до 13 мм.

Болты диаметром 10 мм, со стандартной резьбой, для крепления кожуха маховика и опорных лап двигателя, были изготовлены из болтов, крепления крышек постелей блока, автомобилей ВАЗ. Из под штатных, с головками на 14 мм, при протяжке, выдавливает шайбы гровера. (Надо сказать, этот недостаток проявляется на всех агрегатах УАЗа, поэтому был изготовлен на один десяток подобных болтов.)

Подвеска двигателя. Вместо передних, штатных, подушек крепления двигателя, были применены подушки с ГАЗ-3102. Вибрация, передаваемая с двигателя на раму, резко уменьшилась. В перспективе, я собираюсь переделать и задние узлы подвески, но при этом, придется установить две продольные реактивные тяги, что бы при резком торможении, исключить смещение двигателя вперед.

Корзина сцепления. Три отверстия, в кожухе корзины, для крепления вилок, были рассверлены до диаметра 12 мм, под регулировочные гайки вилок, с корзины сцепления «Волги», и были применены «Волговские» лапки с игольчатыми подшипниками. Единственное, что с ними пришлось сделать, это удлинить каждую на 8 мм путем сварки, и обработать заедино все три, собранные в кондукторе. (УАЗовские лапки, появившиеся в продаже, и по конструкции напоминающие «Волговские», изготовлены из «сырого» металла и не поддаются закаливанию.)

Вместо девяти жестких, УАЗовских пружин, были применены шесть спаренных «Волговских», как показала практика, их усилия более чем достаточно для нормального включения сцепления, благодаря этому, убираются лишние нагрузки во всех сопряжениях, от педали сцепления и до нажимного диска, плюс, педаль становится очень «эластичной».

Кому приходилось сталкиваться с эксплуатацией «Волги» и УАЗа, знают, на сколько больше УАЗовского, «ходит» выжимной подшипник «Волги». А все это, из за конструктивной особенности самого выжимного. УАЗовский подшипник, упорный, «Волговский», радиально-упорный. Поэтому был применен выжимной подшипник «Волги». Для этого, была проточена шейка передней крышки коробки передач, до диаметра 42,5 мм и расточен корпус, «Волговского» выжимного подшипника, до диаметра 42,6 мм.

Помпа (водяной насос). Корпус, расточен под установку, двух 603-их подшипников, после расточки его выставили на оправку, и поправили все привальные плоскости, особенно это, относится к плоскости сопряжения с сальником, ее необходимо еще и отшлифовать.

Лопатки рабочего колеса были наварены по высоте и прошлифованы до достижения зазора, межу ними и плоскостью крышки, 0,5 мм.

Шкив помпы изготовлен заново, диаметром 100 мм и под два ремня, аналогично был выполнен и шкив коленчатого вала диаметром 160 мм. Дело в том, что для нормальной работы генератора мощностью 1000 ватт, который мы применили, одного ремня недостаточно.

И еще одна цель, которую мы преследовали, изменяя диаметры шкивов, это увеличение оборотов помпы и соответственно вентилятора, для повышения эффективности работы систем охлаждения и отопления.

Тормозная система. То, что в ней было доработано, это поставлен вакуумный усилитель (до ремонта его не было) и вместо штатных рабочих цилиндров, были применены «Волговские», саморазводящиеся.

Как я, упоминал уже ранее, были проточены тормозные барабаны. После этого минимума доработок тормоза стали просто «сказка».

Привод газа. В системе питания двигателя, был применен карбюратор К-151, поэтому было принято решение выполнить привод тросом. Это дало возможность убрать люфты в приводе газа и избавиться от «кучи ненужных железяк».

Для этого был изготовлен шкив с двумя ручейками, диаметрами 45 и 115 мм, под трос возвратной пружины и трос привода заслонок карбюратора. Из шкива был вырезан 90 градусный сегмент и закреплен на ось педали газа, рядом со стенкой тоннеля, ближе к водительской стороне.

На самой стенке, был закреплен упор, под боуден троса и регулировочный винт возвратной пружины.

На шпильки крепления карбюратора, был установлен самодельный кронштейн с упором, аналогичный «Волговскому».

Применение шкивов, в приводе газа, дало линейную зависимость, между отклонением педали газа и открытием дроссельных заслонок карбюратора, плюс плавность и мягкость хода педали газа.

Воздушный фильтр. Фильтрующий элемент, из за весьма ограниченного подкапотного пространства, применили плоский, квадратной формы. Они выпускаются для впрысковых двигателей, автомобилей ВАЗ. При своей компактности, они обладают высокими фильтрующими свойствами и малым сопротивлением воздушному потоку.

Корпус фильтра, был изготовлен с общей площадкой, под карбюратор и фильтрующий элемент, таким образом, что фильтрующий элемент встал над крышкой клапанов. Воздушный поток в фильтр направляется снизу вдоль двигателя, этим самым была решена проблема с подогревом всасываемого воздуха. Единственное, что пришлось переделать в этом случае, это шарниры капота двигателя.

Механизм управления, коробкой переключения передач.

Нижняя часть промежуточных рычагов, была разрезана и удлинена: рычаг выбора на 40 мм, рычаг переключения на 60 мм.

При незначительно возросшем усилии на рычаге переключении передач, это дало весьма ощутимое уменьшение его хода, а так как пределы регулировок имеют не плохой диапазон, появилась возможность отрегулировать положение рычага так, что управление коробкой переключения передач становиться достаточно комфортным.

Разумеется, когда приходится находиться за рулем автомобиля весьма продолжительное время, наряду с надежностью и безопасностью, встает вопрос об удобстве эксплуатации, а этот вопрос складывается из целого комплекса условий. Довольно большую часть их, мы смогли реализовать, исходя из собственного опыта, кое-что, просто не смогли предусмотреть, а что-то осталось не выполненным по причине дефицита финансов и времени. И так, далее, что нам удалось претворить в жизнь.

Система отопления. Фургон, обогревается отопителем, на основе четырехрядного радиатора УАЗ, задействованного в два хода, т.е. воздушный поток на «всас» вентилятор поступает через одну половину, а с «напора» вентилятора проходит чрез другую. В салоне достаточно тепло, но в перспективе планируется выполнить отопление фургона, с внешним забором воздуха, для того чтобы происходила вентиляция салона.

В кабине, установлен отопитель от автомобиля ГАЗ-3307, выполненный в пластмассовом корпусе, на основе радиатора, аналогичного радиатору отопителя автомобилей ВАЗ классической компоновки. С двумя центробежными вентиляторами, он не идет ни в какое сравнение со штатным отопителем УАЗа, который с его «децельным» осевым вентилятором, иначе как надсмешкой, сложно назвать как то по-другому.

Для того, что бы два обогревателя, не воздействовали взаимно на работу друг друга, было создано две отдельных петли питания радиаторов. Прямая ветвь, питания обогревателя кабины, подключена по штатному, т.е. сверху, в головку блока, над четвертым цилиндром. Обратная, на штуцер, расположенный на корпусе водяного насоса.

Питание радиатора «печки» фургона, осуществлено несколько по другому. Прямая ветвь, подключена к штуцеру, ввернутому в крышку, установленную сзади головки блока, вместо металлической заглушки. «Обратка», к тройнику, врезанному в обратную ветвь радиатора охлаждения.

Еще, в системе отопления, предусмотрены штуцеры для подключения автономного подогревателя тосола, сам подогреватель имеется в наличии, и проверен на стенде, но пока не установлен.

Подвеска автомобиля. Как я упоминал ранее, на заднем мосту были дополнительно приварены кронштейны, для крепления еще двух амортизаторов, так как салон тяжелый и подвержен раскачиванию, и для задней подвески набраны 15-ти листовые рессоры.

Передняя подвеска изменений не претерпела, за исключением того, что в рессоры было добавлено еще по одному, подкоренному листу.

Надо сказать, что когда автомобиль разбирался перед ремонтом, было обнаружено, что на передней подвеске стоят рессоры; с левой стороны 13 и с правой 14 листов. Аналогично стояли рессоры и на задней подвеске, только на оборот; с левой 14 и с правой 13 листов.

Амортизаторы для УАЗа, лучше применять родные, двухстороннего действия, они работают гораздо эффективнее амортизаторов одностороннего действия, автомобилей «Газель» и им подобных.

Рулевое управление. Пока осталось без изменений, естественно, существует искушение установить ГУР, но существует и вопрос финансовых проблем, в общем, этот вопрос пока открыт.

Электрооборудование. Если описывать, что было сделано и что еще планируется, будет очень большой объем, т.к. эта тема касается очень многого, от механики и до радиоэлектроники.

Поэтому я опишу вкратце основное изменение; в место штатного, был установлен 90-то амперный генератор и две батареи (одна как штатная, для работы электрооборудования автомобиля, вторая для обеспечения пуска-работы подогревателя тосола и как источник питания в загородных поездках). Генератор, больших размеров, чем штатный, поэтому пришлось применить ремни 1100 мм.

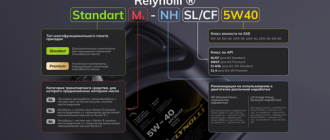

Смазка. В систему смазки двигателя, после обкатки, можно заливать любое качественное масло, вплоть до синтетического, в зависимости от климатических условий и материального состояния. Но необходимо помнить, что, чем качественней применили масло, тем больше «пробег» двигателя до кап. ремонта, а это уже несоизмеримые затраты по сравнению с ценой, пусть даже самого дорогого масла.

То же самое относится и к трансмиссии, т.е. чем качественней масло, будет залито в мосты и коробки, тем больше они «выходят».

А вот для смазки ШРУСов и ступиц колес, мы применили специально приготовленные маслосмеси. В поворотные кулаки, была набита смесь, равных весовых пропорций; смазки ШРУС, фирмы KONSOL и трансмиссионного масла ТС-п10.

В ступицах колес, в угол плеча посадочных мест, под тормозной барабан, и диск колеса, были просверлены отверстия, с наклоном, примерно в 45 градусов, и нарезана резьба М-6, под штуцер шприца и заглушку. После регулировки подшипников на сухую, через эти отверстия, внутрь ступицы, была запрессована смесь «Литола» и ТС-п10, то же в равных пропорциях.

Кузов, Салон

После ремонта. «Куча» всевозможных впечатлений и информации для размышления. Двигатель запустился с первой попытки и сразу заработал ровно, по сравнению с тем, что было до ремонта, небо и земля.

Трансмиссия, в начале эксплуатации, доставила немного хлопот. Первое время, тяжело включалась первая передача. И порядка 200 километров пробега, грелись ступицы передних колес, очевидно, сказалась расцентровка в ШРУСах, что бы ни вывести из строя втулки цапфы, пришлось их дополнительно прошприцевать.

Через 1000 км пробега, было заменено масло в двигателе, мостах и коробках. Еще, примерно через 1000 км, машина «покатилась», по сравнению с прошлогодней эксплуатацией, это была «песня».

Тут то и образовалась проблема. По мере того, как увеличивался пробег, все больше стала проявляться детонация. Два раза, я откорректировал зажигание, при этом, мысленно исключив, неисправность датчика-распределителя, т.к. сам его «перебирал». После третьей корректировки, появился «шикарный» провал и калильное зажигание. Притом, раньше делать зажигание, не было ни какой возможности, появлялась «бешеная» детонация. При чуть позжем зажигании, машина просто переставала «везти».

«Залез» в распределитель, в надежде найти, зависшие грузики центробежного регулятора опережения зажигания. «Шиш», там было все в порядке. Почесав «репу», поехал к своему другу, у него ежедневная практика и опыт, должен же он, хоть раз, столкнуться с таким явлением.

Естественно, сталкивался и не раз. Оказывается, подобная проблема может появиться, из-за нескольких причин:

1. У распределителей прежних выпусков, на корпусе вакуумного регулятора опережения зажигания, имелся резьбовой штуцер. Подкладывая шайбы, между ним и пружиной вакуумного автомата, можно было скорректировать усилие пружины, в зависимости от величины разрежения, во всасывающем коллекторе. Сейчас это, приходится делать, деформируя, а точнее сказать, вминая внешнюю часть корпуса вакуумного регулятора. (Ну, какому здравомыслящему, нормальному водителю, может придти такое в голову.)

2. Пружины, центробежного регулятора опережения зажигания, от времени ослабляются, а у новых, с завода, зачастую просто не отрегулировано натяжение. Поскольку нет стенда, для снятия характеристик с датчика-распределителя, корректировку натяжения пружин, приходится делать «на нюх», причем чаще всего, приходится увеличивать натяжение, только тонкой пружины.

3. Карбюратор К-151 и его модификации, выполнены с автономной системой холостого хода. Это значит, что при работе двигателя, в режиме холостого хода, заслонки карбюратора, должны быть полностью закрыты. Но это теоретически. Практически же, что бы не было их заедания, необходимо оставить небольшие перетечки. Но только небольшие. Точность же, изготовления карбюраторов, такова, что довольно часто, приходится заново выставлять заслонки по стенкам камеры, зачастую при этом, почти полностью выворачивая упорные винты.

Если этого не сделать, то через приоткрытую заслонку, на штуцер, предназначенный для подключения вакуумного регулятора опережения зажигания, будет постоянно подаваться разрежение. А от сюда и проблемы, с регулировкой нормальной работы двигателя.

Устранив причины, которые при анализе вышеперечисленного были обнаружены, я добился неплохой работы двигателя и решил включить в работу систему ЭПХХ, которая на период отладки двигателя была отключена. И тут меня ждал сюрприз, если не сказать удар, после подключения ЭПХХ, начал исчезать тосол из системы охлаждения и «засбоил» двигатель, вначале почти незаметно, а затем все больше и больше. Причем в масло, тосол не поступал, даже при длительной стоянке автомобиля.

Можно представить мои чувства, когда я принимал решение, снимать новую головку блока, с практически, только что отремонтированного двигателя.

«Глаза боятся, руки делают», и после снятия головки, была обнаружена трещина во всасывающем канале первого цилиндра. Самое интересное было то, что трещина выходила не в водяную рубашку, а в сверление под шпильку крепления головки. Надо учесть и то, что при сборке, в угол между блоком и шпильками крепления головки, был нанесен силиконовый герметик – прокладка.

После того как головка была снята, именно на этой шпильке герметика не было, как будто его туда и не наносили, столь велико разрежение во всасывающем коллекторе, особенно при работе системы ЭПХХ.

Делать нечего, погоревав немного, «зарядил» еще одну головку, уже не новую, б.у., но в хорошем состоянии, потому как стала брать оторопь от нового «деталья», а ведь и претензии не предъявишь, трещина была обнаружена после нескольких тысяч километров «пробега» автомобиля после ремонта. «Новая» головка блока оказалась более качественной, по крайней мере, пока проблем не приносит.

При дальнейшей эксплуатации автомобиля, в первую камеру карбюратора К-151, пришлось установить, в место стоявшего, главного топливного жиклера 225, жиклер 240, от карбюратора К-151ГУ, оставив главный воздушный жиклер 330 мл/мин.

После устранения всех этих нюансов, у двигателя появился «достаточно агрессивный характер», не смотря на то, что он все-таки слабоват для этого «сарая». А, в общем, машина удалась, я теперь получаю огромное удовольствие от поездок и удовлетворение от понимания того, что огромная работа проделана не зря.

Реутов Константин Борисович aka [skdingo]

Россия, Красноярский кр.

г. Канск

Ремонт кузова УАЗ

Вот до какого плачевного состояния довел кузов своего «головастика» УАЗ 3303 (фото ниже). За время эксплуатации, чего только не приходилось возить, да еще и стояла всегда под открытым небом. Каждый год собирался пока наконец уже откладывать было не куда и я затеял ремонт кузова грузового автомобиля собственными силами.

УАЗ 3303 ремонт кузова

Сперва просто хотел заказать готовые доски, но затем передумал, тем более, что времени свободного полно. Поразмыслив решил, что вполне подойдет вариант с досками для того, что бы застелить пол кузова, толщиной 30 мм и шириной 200 мм. Лес выбирал сухой и с как можно меньшим количеством сучков.

Ремонт кузова начинается с удаления старого настила, но перед этим нужно замерить положение топливного бака, чтоб потом не примеряться. Потом нужно выровнять на одну высоту поперечные брусья. Лес сначала обработал электрическим рубанком, а для увеличения прочности кузова и уменьшения возможных щелей, все таки решил делать нахлёст, как на новых уазиках.

Доски на брусья надо начинать укладывать от краев, это нужно сделать, чтобы последняя доска, которая может получиться узкой, не оказалась с краю. Если так случиться, то крайне неудобно будет крепить борта кузова к основанию.

Ремонт кузова УАЗ

Доски крепил не калеными (желтыми) шурупами на 100 мм по 2 во все бруски. Болты креплений бортов уазика и креплений крайних досок к брусьям, утапливал в, чтобы не торчали.

В результате получился вот такая картинка.

Отремонтированный деревянный кузов УАЗ а покрыл антисептиком, хотя и так с такой доской его бы хватило еще лет на 20.

Таким же способом заменил поломанные доски на бортах, но их надо немного делать уже, иначе они не влезут в направляющие.

Источник https://www.drive2.com/l/1977817/

Источник https://uazbuka.ru/us_3303_1.htm

Источник https://avtoremontnikam.ru/kuzov/remont-kuzova-uaz.html