Двигатель внутреннего сгорания (устройство и принцип работы).

В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Различают следующие основные типы ДВС:

• Поршневой двигатель внутреннего сгорания;

• Роторно-поршневой двигатель внутреннего сгорания;

• Газотурбинный двигатель внутреннего сгорания.

Из представленных типов двигателей самым распространенным является поршневой ДВС, поэтому устройство и принцип работы рассмотрены на его примере.

Достоинствами поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются:

• Автономность;

• Универсальность (сочетание с различными потребителями);

• Невысокая стоимость;

• Компактность;

• Малая масса;

• Возможность быстрого запуска;

• Многотопливность.

Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков, к которым относятся:

• Высокий уровень шума;

• Большая частота вращения коленчатого вала;

• Токсичность отработавших газов;

• Невысокий ресурс;

• Низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают следующие поршенвые ДВС:

• Бензиновые двигатели;

• Дизельные двигатели.

Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Водородный двигатель с точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

Поршневой двигатель внутреннего сгорания имеет следующее общее устройство:

• Корпус;

• Кривошипно-шатунный механизм;

• Газораспределительный механизм;

• Впускная система;

• Топливная система;

• Система зажигания (бензиновые двигатели);

• Система смазки;

• Система охлаждения;

• Выпускная система;

• Система управления.

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

Впускная система предназначена для подачи в двигатель воздуха. Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Система зажигания осуществляет принудительное воспламенение топливно-воздушной смеси в бензиновых двигателях. В дизельных двигателях происходит самовоспламенение смеси.

Система смазки выполняет функцию снижения трения между сопряженными деталями двигателя. Охлаждение деталей двигателя, нагреваемых в результате работы, обеспечивает система охлаждения. Важные функции отвода отработавших газов от цилиндров двигателя, снижения их шума и токсичности предписаны выпускной системе.

Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

Принцип работы двигателя внутреннего сгорания основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

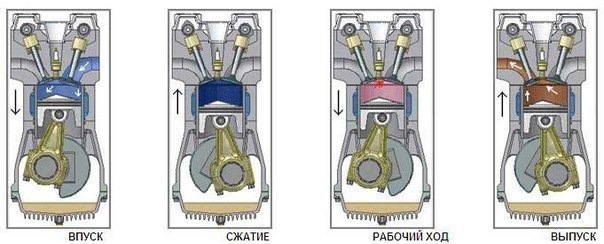

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель):

• Впуск;

• Сжатие;

• Рабочий ход;

• Выпуск.

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия — порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

Поперечное и продольное расположение двигателя — преимущества и недостатки

Конструкция каждого автомобиля отличается уникальностью. Однако, есть стандарты по расположению основных узлов в транспортном средстве. Например, силовой агрегат в автомобиле может располагаться в двух направлениях – поперечном и продольном. У каждой из этих конструкций есть свои особенности, преимущества и недостатки. Рассмотрим, какое расположение двигателя в автомобиле наиболее оптимальное в разных условиях.

Наиболее классическая схема в автомобилестроении представляет собой конструкцию, при которой двигатель располагается в продольном направлении

Сегодня с конвейеров заводов сходят автомобили, у которых двигатель располагается в продольном и поперечном направлении. Очень часто автовладельцы вступают в спор о том, какой же тип расположения силового агрегата лучше. Первым делом нужно учитывать, что способ расположения двигателя автомобиля напрямую зависит от типа конструкции и других факторов, среди которых объем подкапотного пространства, размер двигателя и расположение трансмиссии.

Продольное расположение мотора. Наиболее классическая схема в автомобилестроении представляет собой конструкцию, при которой двигатель располагается в продольном направлении. Такая компоновка может использоваться в заднеприводных и переднеприводных автомобилях. В подобном случае речь идёт о применении дифференциала, так как энергия вращаемого коленчатого вала мотора должна передаваться через карданный вал на ведущие колеса под прямым углом. Из-за этого в конструкцию транспортного средства автопроизводитель обязан вносить дополнительные узлы, что может сказаться на надёжности автомобиля и его себестоимости. Кроме того, при продольном расположении мотора из-за увеличения веса от дифференциала возрастает общий вес транспорта. Это может отрицательно сказываться на управляемости и расходе горючего.

При таком размещении силовой агрегат ставится перпендикулярно основной оси кузова транспортного средства

Автомобилистам нужно учитывать, что продольное расположение силового агрегата может привести к увеличению подкапотного пространства. Соответственно автомобиль будет иметь более крупные габариты. В условиях заполненных городских дорог это не лучшее транспортное средство. Неудивительно, что на данный момент многие автопроизводители уходят от продольного расположение мотора и размещают его в подкапотном пространстве поперечно.

Поперечное расположение двигателя. При таком размещении силовой агрегат ставится перпендикулярно основной оси кузова транспортного средства. В последние несколько лет подобная компоновка начала набирать популярность. Поперечное расположение мотора может встречаться не только у малолитражных автомобилей, но и у бизнес-седанов, а также в спорткарах. Решение позволяет сэкономить место в подкапотном пространстве и уменьшить общее габариты автомобиля. Поперечное расположение мотора освобождает производителя от применения карданного вала. Соответственно в салоне не будет предусмотрен тоннель, что положительно скажется на комфорте для пассажиров.

Не стоит думать, что поперечное расположение двигателя не имеет никаких недостатков. Они все же есть

При поперечном расположении двигателя тяга от него без каких-либо потерь передается на ведущие колеса. Для этого не нужно устанавливать дифференциал, что делает конструкцию автомобиля более простой. Это положительно сказывается на управляемости автомобиля, так как полная масса приходится на переднюю ось. Это освобождает автомобилиста от таких неприятностей как занос и потеря управляемости. Вместе с этим снижается масса автомобиля, что сказывается на уменьшении расхода топлива.

Не стоит думать, что поперечное расположение двигателя не имеет никаких недостатков. Они все же есть. В первую очередь это небольшая мощность агрегата, так как поставить в подобном положении мощный мотор с 6 или 8 цилиндров практически невозможно.

Итог. Двигатели в современных автомобилях могут располагаться продольно или поперечно. У каждого из этих типов конструкций есть свои преимущества и недостатки, которые сказываются на условиях эксплуатации.

Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на:

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается до температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

Устройство двигателя внутреннего сгорания

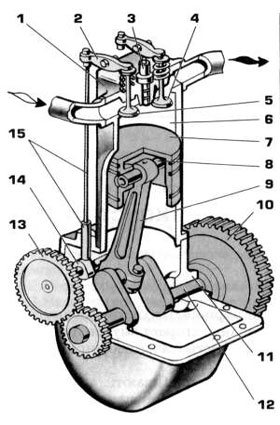

Схема устройства двигателя.

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

- Впуск топлива;

- Сжатие топлива;

- Сгорание;

- Вывод отработанных газов за пределы камеры сгорания.

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Источник https://www.drive2.ru/b/1477907/

Источник https://car.ru/news/automobili/125650-poperechnoe-i-prodolnoe-raspolozhenie-dvigatelya-preimuschestva-i-nedostatki/

Источник https://wikers.ru/articles/ustrojstvo-dvigatelya.html