Работаем на фронтальном колесном погрузчике

Практические рекомендации по эксплуатации фронтальных колесных погрузчиков

Даже самый квалифицированный оператор может уменьшить срок службы и производительность фронтального колесного погрузчика, неправильно его эксплуатируя. Эти опасности увеличиваются многократно, если за рычаги берется неопытный работник. Рассмотрим некоторые вопросы работы на фронтальных колесных погрузчиках и рекомендации, как обеспечить их оптимальную работоспособность и производительность.

Выбор компонентов и опций. От правильной подборки оборудования в соответствии с выполняемой работой зависит производительность погрузчика. Неправильный выбор ковша может стать причиной ускоренного износа всех компонентов передней части машины. Если такой ковш входит в грунт с повышенным усилием, пальцы и втулки крепления стрелы и ковша испытывают чрезмерные нагрузки. Двигатель также работает на более напряженных режимах, расходуется больше топлива.

Промышленность выпускает удобные адаптеры для присоединения сменного оборудования, но некоторые операторы по старинке пытаются выполнить все работы, не меняя навесного оборудования. Многие знакомы с ковшами и вилами, но далеко не все умеют использовать даже это навесное оборудование для повышения производительности погрузчика, не говоря уже о более сложном.

Важно правильно подобрать шины к условиям работы погрузчика по рисунку протектора и типу. Радиальные шины обеспечивают хорошую плавность движения и высокое тяговое усилие, что улучшает управляемость машины. Если рисунок протектора не подходит для работы на данной поверхности, они могут пробуксовывать. Шина с внедорожным рисунком протектора, обеспечивающая отличное сцепление на слабом грунте, будет быстро изнашиваться при езде по твердым покрытиям. Установив шины с внедорожным протектором на полноприводный погрузчик, мы ухудшим топливную экономичность и производительность машины. На глубоком снегу они, конечно, помогут, но в остальные 90% рабочего времени будут только ухудшать ходовые свойства погрузчика.

Динамические системы взвешивания (ДСВ). Эти системы очень редко используются на погрузчиках, тем более в России, и тем не менее они дают погрузчику ряд преимуществ. ДСВ позволяют точно определить массу загружаемого в самосвал материала. При перегрузке сокращается срок службы самосвала, при недогрузке ухудшаются экономичность и производительность. У большинства ДСВ есть функция, позволяющая вычислять, сколько груза необходимо загрузить в самосвал до предельного значения его грузоподъемности. Таким образом, последним ковшом можно загружать ровно столько материала, сколько нужно, чтобы не превысить грузоподъемность.

ДСВ может служить «глазами и ушами» руководителя. Данные о количестве загруженного материала архивируются в системе, могут передаваться в компьютер руководителя и используются для анализа экономической эффективности работы машины.

Водитель самосвала тоже будет знать точно, что в кузове нет перегруза и его за это не оштрафуют. Автомобиль без перегруза адекватно управляется, имеет нормальный тормозной путь, уверенно и точно проходит повороты. Уменьшаются затраты на ремонт, когда грузовики эксплуатируются без перегруза.

Принимая решение об установке ДСВ, нужно проанализировать ответы на следующие вопросы.

Система универсальна или может быть установлена только на определенную модель?

Насколько надежна система? Какова ее точность? Нуждается ли в регулировке, настройке, как часто?

Проста ли система в эксплуатации?

Каким образом система передает данные, удобно ли это фирме?

Какова гарантия на систему? Как организован сервис?

Предоставляется ли лизинг?

Конструктивные особенности машин. Гидросистема с регулированием производительности в зависимости от нагрузки дает возможность оператору точно управлять гидравлическим оборудованием при малых оборотах двигателя и исключает необходимость увеличивать обороты двигателя («раскручивать»), чтобы выполнить работу в кратчайшее время.

Гидростатическая трансмиссия позволяет точно подбирать частоту вращения двигателя в зависимости от выполняемой работы, например, у погрузчиков одной из компаний имеется переключатель, который может уменьшать максимальную скорость машины до 13 км/ч.

В частности, гидростатической трансмиссией оборудованы все погрузчики производства компании Liebherr. Гидростатическая трансмиссия Liebherr с помощью одного или двух (в зависимости от модели погрузчика) регулируемых аксиально-поршневых гидромоторов обеспечивает бесступенчатое изменение скорости от 0 до 40 км/ч (у средних и больших колесных погрузчиков). Смена движения погрузчика вперед-назад осуществляется путем изменения направления подачи регулируемого насоса. Переключатель хода расположен на джойстике управления в кабине оператора. Гидростатическая трансмиссия Liebherr обеспечивает бесступенчатую регулировку тягового усилия, что позволяет избежать пробуксовывания и понизить износ шин. Благодаря гидравлическому торможению гидростатической трансмиссии практически отсутствует износ тормозных механизмов.

Автоматические трансмиссии намного удобнее для работы, так как освобождают оператора от необходимости отвлекаться на переключение передач.

Противобуксовочная система распознает пробуксовку колес, блокирует дифференциал, устраняет пробуксовку и таким образом помогает сохранять шины от износа, кроме того, улучшает сцепление шин с поверхностью, а следовательно, и производительность погрузчика. Повышают экономичность и производительность работы дифференциалы ограниченного трения, которые перераспределяют крутящий момент с буксующих колес на имеющие надежное сцепление с поверхностью.

У новых погрузчиков John Deere в системе управления есть функция защиты от перегрева. Если двигатель, трансмиссия или мосты перегреваются, система управления автоматически снижает мощность двигателя и включает аварийную сигнализацию, оповещая оператора.

Очень удобны для работы функции «запоминания повторяющихся движений».

Ряд компаний предлагают системы мониторинга давления в шинах, которые оповещают оператора о необходимости проверить давление.

Опционные системы амортизации стрелы помогут уменьшить потери материалов, высыпающихся из ковша, и увеличить скорость движения.

Применение гидромуфты дает возможность уменьшить затраты мощности двигателя на привод вентилятора охлаждения и расход топлива погрузчика. Кроме того, гидромуфта позволяет придавать вентилятору реверсивное вращение для очистки радиатора от мусора.

Условия работы оператора имеют не последнее значение. Управление двумя джойстиками (один управляет ходом, другой – рабочим оборудованием), хороший круговой обзор, подрессоренная кабина и сиденье – все это несомненно отразится на производительности труда.

Правильные приемы работы

Обучение операторов. Важное значение имеет обучение операторов, причем независимо от уровня их квалификации. Многие производители и дилеры при покупке машин предлагают клиентам программы обучения операторов. Покупатели, воспользовавшись такой программой обучения, смогут избежать многих проблем с оборудованием. Зачастую оператор даже не подозревает, что работает на машине неправильно, если не обучался управлению именно этой моделью. Операторы часто не знают о нововведениях в конструкциях, это и бывает исходной причиной большинства поломок.

Кроме практического обучения работе на машине оператор обязательно должен изучить «Руководство по эксплуатации». Этот документ – бесценный источник информации для оператора, в котором описываются правильные и наиболее удобные приемы работы. Время, затраченное на изучение, окупится многократно за счет увеличения производительности.

Время на прогрев и остывание двигателя. Необходимо обязательно прогревать масло в двигателе и гидросистеме до рекомендованных температур, прежде чем начинать работу. Это продлит срок службы смазываемых деталей. Масло в гидросистеме и картерах мостов не прогреется полностью до тех пор, пока машина не начнет работать. Поэтому в начале работы параметры производительности и динамики машины будут ниже обычных.

Не менее важно иметь время для остывания машины перед ее выключением в конце смены. Мощные современные двигатели оборудуются турбонагнетателями. Частота вращения турбины составляет в среднем 40 000–50 000 об/мин. Если перед выключением вы не дадите двигателю машины поработать на холостом ходу, турбина еще долго будет вращаться с частотой 40 000 об/мин, а масло уже не будет подаваться к ее подшипникам. Без смазки износ подшипников турбины будет очень интенсивным. Если же двигатель перед выключением какое-то время поработает на холостом ходу, частота вращения турбины уменьшится и масло несколько остынет, в результате турбина не будет так долго и быстро вращаться после выключения двигателя. Ремонт и замена турбины обходятся достаточно дорого.

Производители современных строительных машин работают над тем, чтобы уменьшить эту опасность. В систему управления двигателя встраивается функция таймера, которая не позволяет сразу выключить двигатель. Оператор поворачивает «ключ зажигания», а двигатель еще продолжает работать в течение трех минут и лишь затем выключается. Цена этой опции несущественна по сравнению со стоимостью замены турбины.

Торможение. Если тормоза (за исключением машин с гидростатическим приводом) работают чрезмерно интенсивно, они перегреваются. Перегрев вызывает ускоренный износ тормозных механизмов. Наиболее распространенная причина перегрева – езда с чрезмерными разгонами и затем резкими торможениями, такая манера может быть, когда оператор неопытный или торопится, чтобы увеличить производительность.

Чтобы увеличить срок службы тормозных механизмов, обучайте операторов начинать замедлять движение заранее, двигаться накатом почти до полной остановки и лишь затем включать тормоза.

Также важно научиться правильно использовать выключение сцепления (на тех машинах, где еще используются механические КП со сцеплением). Многие операторы, подъезжая к самосвалу, при торможении вообще не выключают сцепление. При такой манере движения тормоза интенсивно изнашиваются. Следует «выжать» педаль сцепления, включить нейтральную передачу и лишь затем тормозить. Когда вы включаете тормоза и затем нажимаете на акселератор, чтобы использовать гидравлическое рабочее оборудование – поднять стрелу или ковш, машина не движется, удерживаемая тормозами. Если в этот момент нажать педаль сцепления, на тормозные механизмы не будет действовать усилие двигателя.

Изменение направления движения. Неправильное выполнение реверса движения, особенно на больших скоростях, ускоряет изнашивание деталей трансмиссии. Оператор меняет направление движения машины, резко включая передачу переднего хода и нажимая акселератор, а затем точно таким же приемом «бросает» машину назад, используя для торможения трансмиссию и гидротрансформатор (ГДТ). Порой он целый день загружает самосвалы и ни разу не включит тормоза. При такой манере вождения на трансмиссию и ГДТ действуют огромные нагрузки, и в результате эти агрегаты перегреваются. Оператор поступает так, чтобы ускорить работу, но в итоге существенно сокращается срок службы очень дорогих агрегатов машины.

В стандартную комплектацию ряда фронтальных погрузчиков Volvo входит трансмиссия OptiShift, в которой имеется функция изменения направления движения машины на высокой скорости с использованием тормозов (RBB – «реверс с помощью торможения»). Когда оператор переводит рычаг управления на обратный ход, электронная система автоматически включает тормоза, останавливая машину, и затем позволяет ей двигаться в обратном направлении, то есть оператор по-прежнему применяет «вредный» прием, но машина сама заботится о защите трансмиссии от перегрузок.

Не позволяйте двигателю погрузчика работать на холостом ходу дольше 10 мин. Если двигатель не нужен, выключите его и сэкономьте топливо, а если работа ведется в сильный мороз, включите на этот период предпусковой подогреватель и автономный отопитель кабины.

Шины. Преждевременный износ шин погрузчика может вызвать множество причин. Неопытные операторы часто допускают пробуксовку шин, а это очень неприятно для машины. Шины теряют сцепление с грунтом, и машина больше не может работать. Не допускайте пробуксовки колес при заборе грунта ковшом из штабеля или забоя. Набрав часть грунта в ковш, немного приподнимите его. Создастся дополнительная нагрузка на колеса, улучшающая их сцепление с поверхностью. При пробуксовке колес ковш не внедряется в материал, затрачивается топливо, изнашиваются шины и уменьшается производительность машины. Неопытные операторы забывают включать блокировку дифференциалов, которая помогает предотвратить пробуксовку колес.

Организация работы на стройплощадке. Экономическая эффективность погрузчика зависит от того, насколько быстро и безопасно он выполняет работу. На топкой, скользкой или покрытой рытвинами поверхности машины будут вязнуть, производительность работы упадет, а расход топлива и износ шин увеличатся. Поэтому важно правильно подготовить подъездные пути и площадку к работе и постоянно поддерживать их в рабочем состоянии. Часто операторы не заботятся о подготовке места для погрузки-разгрузки и потом тратят много лишнего времени из-за неровной поверхности площадки, переставляя грузы то так, то этак и выбирая место, чтобы подъехать к грузовику. При наезде на неровность погрузчик может потерять равновесие, особенно с высоко поднятым грузом.

На стройплощадке должно быть предусмотрено место для въезда и маневров грузовиков. Следует тщательно распланировать пути подъезда и зоны для погрузки-разгрузки и складирования грузов, на которых было бы достаточно места для производительной работы погрузчиков. Погрузчики должны иметь возможность маневрировать между штабелями грузов, а самосвалы – подъезжать к штабелю под углом 45° левой стороной к погрузчику. При таком расположении расстояния между штабелем, самосвалом и погрузчиком будут минимальными, и водитель без проблем согласует свои действия с действиями оператора погрузчика. Оператор должен поставить погрузчик в положение выгрузки и направлять движение самосвала задним ходом под ковш перпендикулярно стреле погрузчика. При такой схеме движения погрузчика будут минимальными, а производительность при погрузке – максимальной. Время ожидания самосвала погрузчик должен использовать на приведение в порядок рабочего участка.

Техобслуживание

Следует держать на постоянном контроле состояние компонентов погрузчика, которые обходятся наиболее дорого при обслуживании, а также постоянно интересоваться и применять при обслуживании прогрессивные методы проверки, технологические приемы и материалы, которые могут помочь продлить срок службы этих компонентов и уменьшить эксплуатационные затраты на оборудование.

Больше всего у погрузчиков изнашиваются пальцы крепления стрелы, ковши, износостойкие защитные пластины ковшей и зубья. Интенсивность износа увеличивается, если обслуживание выполняется нерегулярно. Выполняйте смазку своевременно и в соответствии с указаниями «Руководства по эксплуатации». Вовремя переворачивайте неизношенной стороной или заменяйте защитные пластины ковша, прежде чем начнется износ металла самого ковша.

При ежедневном осмотре машины проверяйте уровни эксплуатационных жидкостей. Перед началом работы необходимо сливать конденсат из бака, чтобы избежать попадания воды в топливную систему. Тщательно контролируйте качество топлива, которым заправляют машины. Заправляйте топливный бак в конце каждого рабочего дня. Это позволит уменьшить образование конденсата в баке и не тратить время на заправку в течение рабочего дня.

Регулярно проверяйте давление в шинах. Неправильное давление в шинах – распространенная причина их повышенного износа. Из-за неправильного давления шины часто получают повреждения. Низкое давление вызывает интенсивный нагрев шин, потому что шина чрезмерно деформируется под действием нагрузки, и в ней возникает внутреннее трение. От перегрева резиновая смесь теряет эластичность, и срок службы шины сокращается. Если давление в шинах неодинаковое, погрузчик при работе наклонится в одну сторону и режущая кромка ковша будет изнашиваться неравномерно. Когда давление в шинах соответствует норме, грузоподъемность погрузчика максимальна.

Автор выражает благодарность за помощь в подготовке статьи специалистам компании «Русбизнесавто», компании John Deere, ООО «Либхерр-Русланд».

ООО «АМКО-Запчасть» (г. Москва) представляет на российском рынке китайские фронтальные погрузчики марки World. Как известно, Китай – «страна погрузчиков», здесь их выпускается больше, чем во всех остальных странах мира. Компания World Machinery на сегодняшний день является одним из ведущих производителей погрузчиков и другой тяжелой техники в Китае. На отечественном рынке предлагается ряд моделей погрузчиков этой компании, в том числе новинки: мод. W136, W136II, W153 и W156.

Мод. W136 г/п 3200 кг комплектуется двигателями Yuchai, Cummins или Deutz, планетарной трансмиссией, дисковыми тормозами на всех колесах. Управление рабочим оборудованием осуществляется джойстиком. В дополнение к основному ковшу по заказу предлагаются ковш для скальных пород, многофункциональный ковш «4-в-1», захват для бревен, вилы для поддонов, быстродействующий соединитель навесного оборудования и удлиненная стрела.

Мод. W136II г/п 4000 кг комплектуется двигателями Yuchai, Cummins или Deutz, трансмиссией с гидротрансформатором от 5-тонного погрузчика, гидросистемой увеличенной мощности.

Мод. W153 и W156 г/п 5000 кг оснащаются двигателями Weichai, Caterpillar или Cummins с турбонаддувом, планетарной трансмиссией с двумя передачами переднего и одной заднего хода, дисковыми тормозами на всех колесах, кабина оснащается кондиционером. Управление рабочим оборудованием осуществляется джойстиком. В дополнение к основному ковшу по заказу предлагаются ковш для скальных пород, многофункциональный ковш «4-в-1», захват для бревен, вилы для поддонов, быстродействующий соединитель навесного оборудования и удлиненная стрела.

Все модели погрузчиков комплектуются гидроусилителем рулевого управления, комфортабельной кабиной с кондиционером.

Как на фронтальном погрузчике прокачать тормоза

Заполнение тормозной системы погрузчиков рабочей жидкостью

Тормозная система погрузчиков заполняется специальной жидкостью определенного состава. Не допускается смешивание жидкостей различных составов и добавление минерального масла, так как это может привести к порче резиновых частей тормозной системы. При попадании воздуха в тормозную систему тормоз становится «мягким», тогда для торможения приходится нажимать педаль до упора и все же торможение может быть недостаточным.

Для заполнения тормозной системы жидкостью необходимо выполнить следующие работы.

1. Отвинтить пробку резервуара главного цилиндра и заполнить его рабочей жидкостью.

2. Налить в стеклянную прозрачную литр.овую банку тормозную жидкость на половину емкости банки.

3. Отсоединить конец шланга для прокачивания тормозов от держателя шланга и ввести его в банку так, чтобы конец шланга был погружен в жидкость.

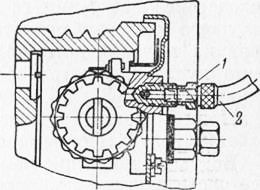

4. Отвернуть клапан выпуска воздуха 1 (рис. 74) на пол-оборота и выкачать тормозную жидкость педалью из резервуара главного цилиндра. Педаль надо быстро нажимать и медленно отпускать несколько раз, пока не перестанут появляться пузырьки воздуха из шланга, после чего педаль удержать в нажатом положении, а кларан выпуска воздуха плотно закрыть. При выпуске воздуха надо добавлять тормозную жидкость в резервуар главного цилиндра по мере ее выкачивания так, чтобы тормозная жидкость всегда занимала не менее половины его объема. Если жидкость полностью будет выкачена из резервуара, в тормозную систему снова попадет воздух. После удаления воздух-а конец шланга поставить на место.

5. После удаления воздуха из обоих тормозов долить жидкость в резервуар главного цилиндра так, чтобы ее уровень был ниже верхней кромки резервуара на 15—20 мм и плотно завернуть наливную пробку.

6. При правильно отрегулированных тормозах и отсутствии в тормозной системе воздуха тормозная педаль при нажиме на нее ногой должна опускаться не более чем на одну треть или на половину возможного ее хода.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 74. Выпуск воздуха из тормозной системы:

1 — клапан выпуска воздуха; 2 — запорный ниппель.

Опускание педали при нажиме на нее на величину, большую половины хода или до упора в пол, указывает на большие зазоры между колодками и тормозным барабаном; если педаль мягко, с незначительным сопротивлением опускается почти до упора в пол, значит попал воздух в тормозную систему.

Как прокачать гидравлику на погрузчике

Как показывает практика, основной проблемой при эксплуатации фронтальных погрузчиков LonKing является выход из строя гидравлической системы. Накопив опыт по эксплуатации и ремонту погрузчиков Лонкинг, компания выпустила памятку о решение возникающих проблем с гидравликой. Во время работы фронтального погрузчика, гидравлическая система отвечает за работу основных органов: стрела, рукоять, ковш и шарнирное сочленение. На старых модификациях фронтальных погрузчиков данная неисправность встречалась достаточно часто. В новой 50-ой серии данная проблема была решена благодаря ужесточению требований к обслуживанию и ремонту гидравлической системы.

Рассмотрим возможные неисправности:

1. Подъем стрелы медленный, слабый или совсем не работает, в то же время ковш функционирует исправно.

В соответствии с принципами работы гидравлической системы фронтального погрузчика LonKing, рабочее давление должно быть 16 мПа. Понятно, что при исправной работе ковша, рабочий насос, гидрораспределитель, рабочее давление, масляные фильтры, гидравлический бак и масло не могут являться причинами выхода из строя основного подъема стрелы. Рекомендуется проверить работу поршневого золотника(клапана) стрелы, цилиндры стрелы, ось перемещения рукояти относительно стрелы и уплотнение данного соединения.

А) Проверьте гидравлический поток.

Выявить, что масло в гидравлической линии перемещается с затруднением крайне сложно. Для данной проверки необходимо осмотреть несколько узлов: отсоедините гидравлическую линию от цилиндров, снимите шток цилиндра, проверьте обратные клапаны и связанные с ними компоненты, при надобности прочистите их. Удобнее всего это сделать при помощи сжатого воздуха.

Б) Проверьте подтеки масла.

Обычно масляные подтеки образуются в течение некоторого времени. Основной причиной данной неисправности является разгерметизация, повреждение, деформация или напряжение в уплотнительном соединении (кольцо, прокладка и т.п.)

Основными причина данной неисправности являются:

• Неравномерная шероховатость поверхности уплотнения;

• Неработоспособное уплотнение (смещение или отсутствие);

• Увеличение зазоров между соединением;

• Высокая температура масла;

• Протечки масла во внутреннею полость гидроцилиндра;

• Наружные протечки гидравлической жидкости (обычно с этого и начинается диагностика).

Методы контроля:

• Визуальный осмотр места соединения гидравлической линии с цилиндром, осмотр штока гидроцилиндра и т.п.

Способы устранения неисправности:

• Протяжка болтовых соединений;

• Замена уплотнений;

• При серьезной поломке гидравлического цилиндра или гидравлической линии потребуется полная замена.

Проверка внутренних протечек.

Основная проблема при возникновении внутренних протечек, заключается в золотниках цилиндров стрелы и в самих цилиндрах стрелы. Для определения утечки можно воспользоваться косвенными способами.

Проверка утечки гидравлического бака.

Опустите стрелу в крайнее нижнее положение, снимите кожух цилиндров стрелы и продолжайте опускать стрелу в нижнее положение. Следите за наличием масляных подтеков, это сигнализирует, что гидравлический бак протекает. Проверьте клапан стрежня на стреле, главное соединение корпуса клапана.

2. Стрела работает исправно, а ковш работает медленно или неисправен.

В соответствии с принципами работы гидравлической системы, давление в гидравлической линии должно быть 16 мПа, исправная работы стрелы погрузчика, свидетельствует, что гидравлический насос, клапана, масляные фильтры, гидравлический бак и масло не являются проблемой не работающего ковша.

Диагностика и исправление в целом такое же , как и в варианте с не работающей стрелой, но есть свои нюансы связанные с конструктивными особенностями работы ковша.

Из-за размеров цилиндра ковша, на каждую камеру установлены клапана двойного действия, но и так же происходит управление двумя барокамерами.

Если ковш переворачивается слабо, то нет гидропотока в цилиндре или обратном клапане.

Необходимо проверить предохранительный клапан малой полости, давление на манометре должны быть 20 мПа. Работая ковшом, настройте золотник клапана на давление в 12 мПа.

Если регулятор не работает, то причина может крыться в клапане двойного действия, откройте клапан двойного действия, проверьте отверстие клапана и компоновку клапанной системы, стандартный зазор должен быть в пределах 0,01 – 0,02 мм. Проверьте сжатие пружины, оно должно быть не более 660 Н.

3. Подъем происходит медленно, стрела и ковш работают так же медленно.

Основной причиной может быть то, что рабочая гидравлическая стрелы и ковша работают неисправно. Основными неисправностями могут быть все, которые описаны выше, так и другие поломки, например:

• общий предохранительный клапан;

• главный гидравлический насос;

• масляный фильтр;

• гидравлическое масло;

• распределительный клапан обратной гидравлической линии;

Для диагностики неисправности, рекомендуется начинать с легко выявляемых проблем и в далее переходить к более сложным.

Рассмотрим влияние гидравлического насоса на все оборудование и клапан сброса давления.

1. Главный клапан может протекать по следующим причинам –

а) Заклинивание основного золотника.

б) Большой зазор между штоком гидроцилиндра и уплотнением.

в) Разрыв регуляторной пружины.

Ремонт основного клапана заключается в проверке зазоров, норма 0,01-0,018 мм. При серьезных поломках рекомендуется проводить ремонт или замену новым.

2. Протечка шестереночного насоса. Основным признаком данной неисправности является наличие шума. При увеличении оборотов двигателя, уровень шума так же увеличивается. Так же в масляном фильтре можно увидеть металлическую стружку. Для ремонта, необходимо прочистить насос и выставить зазоры. Если степень износа высока, рекомендуется полная замена.

3. При потемнении гидравлической жидкости необходимо ее полностью заменить новой.

В данной статье описываются возможные варианты поломок, на самом деле могут возникнуть и другие неисправности при работе стрелы или ковша. Часто встречаются рывки в работе стрелы или ковша. Подводя итог, можно сказать, что основными причинам неисправности являются: давление, расход, протечки, закупоривание гидравлических линий, выход из строя клапанов.

Опции темы

Поиск по теме

Гидравлика в погрузчике. Нужен совет

Начала капать жидкость из гидравличкого погрузчика вилочного. Решил не доводить, до момента, когда всё накроется, поставил, начал разбираться, но опыта ремонта нет, как и денег на то, чтобы в сервис отвезти.

Обнаружил, что из гидроцилидра который выполняет роль рейки рулевой, струей сочиться жидкость, при повороте.

Оказалось, что вообще открутился ШТУЦЕР НА ЭТОЙ РЕЙКЕ (такое вообще бывает? )

Подкрутил его немного РУКАМИ, течь сильная прекратилась.

Но вот ключа у меня нету такого, там ключ на 17 не лезет чуть чуть, а 19 много.

Наверняка у гидравлистов есть ответ, что за ключ нужен и главное, можно ли его на день два взять?

И воопрос второй, там гидробак литров на 40, он почти пустой — это не есть гуд, туда надо что то лить.

Можно ли смешивать?

Что заливать, чтобы недорого

Заранее спасибо за ответ. Фото погрузчика прилагаю.

Возьми разводной ключ и затяни. А еще бывают ключи на 18.

Жидкость смешивать можно. А лучше вылей остатки и залей новую. Например И-20. Оно не дорогое.

Или ВМГЗ.

1200 руб. за фотоотчёт

Платим за фотоотчёты по ремонту авто. Заработок от 10 000 руб/мес. Пишите:

Прокачка ГУР и его системы проводится при замене рабочей жидкости, завоздушивании, которое может быть результатом неисправности или выполнения ремонтных работ. Попавший внутрь воздух не только снижает эффективность работы гидроусилителя, но и может вызвать серьезные поломки, в частности, выход из строя насоса ГУРа. Поэтому прокачку гидроусилителя необходимо проводить в строгом соответствии с существующей технологией.

Признаки неисправностей в системе ГУР

Существует несколько признаков завоздушивания системы ГУР, при котором необходимо провести его прокачку. Среди них:

- появление сильного шума в районе установки ГУР или его насоса;

- увеличение давления на рулевом колесе, затруднения при его повороте;

- подтекание рабочей жидкости из системы гидроусилителя.

Кроме этого, существуют еще несколько признаков, свидетельствующих о завоздушивании системы — возникновение пены на поверхности рабочей жидкости в расширительном бачке, самопроизвольные повороты рулевого колеса в одну из сторон. Если вы столкнулись хотя бы с одним из описанных признаков — значит, вам необходимо прокачать гидроусилитель руля.

Как прокачать ГУР

Как залить масло и прокачать ГУР

Процедура замены жидкости и прокачки ГУР выполняется в строгом соответствии с существующим алгоритмом. Некоторые автопроизводители могут вносить в него свои особенности. Если у вас есть мануал к вашему автомобилю, рекомендуем ознакомиться с соответствующим разделом. В общих же чертах шаги необходимо выполнять в такой последовательности:

- Полностью поднимите автомобиль на подъемнике или вывесите его передние колеса.

- При необходимости выполните слив старой жидкости из расширительного бака. Для этого следует снять возвратный шланг (идущий в систему ГУРа) с расширительного бачка и поставить на него заглушку, чтобы жидкость из шланга не выливалась. К освобожденному кранику на бачке присоединяют шланг, идущий к пустой бутылке, куда предполагается сливать старую гидравлическую жидкость.

- Основной объем жидкости удобнее всего откачивать шприцом и сливать в отдельную бутылку. Когда жидкости останется совсем мало переходим к следующему пункту.

- Провести заливку рабочей жидкости в расширительный бак до верха.

- Далее следует покрутить рулевым колесом из стороны в сторону (от упора до упора) несколько раз с тем, чтобы через шланг вытекла оставшаяся в системе старая жидкость. Поскольку новая жидкость вытесняет старую, не забываем следить за уровнем масла в бачке, чтобы в шланг не попал воздух.

- При падении уровня жидкости вновь доливаем ее.

- Запустите двигатель на 2-3 секунды и заглушите. Это делается для того, чтобы жидкость начала распространяться по системе.

Откачка масла шприцом

- Далее следует долить рабочую жидкость в бачок до уровня отметки MAX и повторить процедуру с запуском двигателя. Этот цикл повторить 3-5 раз.

- Сигналом к прекращению прокачки является тот факт, что в сливную бутылку перестает попадать воздух из возвратного шланга. Это означает, что в гидравлической системе воздуха больше не осталось, а бачок попадает свежая чистая жидкость.

- После этого нужно установить на место возвратный шланг (подсоединить к расширительному бачку, где он был изначально установлен).

- Вновь наполнить бачок до уровня MAX, после чего запустить двигатель.

- Для прокачивания гидроусилителя необходимо 4-5 раз медленно покрутить рулем от левого до правого упора. В местах упоров делать паузы на 2-3 секунды. Если воздух остался, он должен выйти в расширительный бак. В процессе проверки следим за тем, чтобы насос не издавал посторонних шумов.

- Сигнализатором того, что прокачка закончилась, будет отсутствие на поверхности жидкости в бачке воздушных пузырьков.

- После этого плотно закройте расширительный бак.

Прокачка системы ГУР

Прокачку системы также можно осуществлять без запуска двигателя, “на холодную”. Для этого достаточно вращать рулем от левого до правого упоров. При этом старая жидкость и воздух выходят из системы. Однако большинство автопроизводителей все же советуют прокачивать систему с запущенным двигателем.

Уровень жидкости в бачке должен находиться между отметками MIN и MAX. Помните, что при нагреве жидкость расширяется, поэтому не следует наливать ее сверх имеющейся отметки.

Характерные неисправности гидроусилителя руля

Неисправности в работе гидроусилителя легко опознать по характерным признакам. Среди них:

- Туго поворачивается рулевое колесо. Вероятные причины — выход из строя насоса ГУР, использование неподходящей рабочей жидкости, залипание каналов золотникового механизма.

- При вывернутом до упора рулевом колесе (в любую сторону) в процессе езды слышен звук высокой частоты (похожий на свист). Вероятная причина — прослаблен приводной ремень.

- Рулевое колесо поворачивается рывками. Вероятные причины неисправности — несоответствие рабочей жидкости спецификации, заявленной производителем, неисправность распределяющего жидкость механизма, неисправность насоса.

- Наличие интенсивного пенообразования в расширительном бачке. Вероятные причины — смешивание жидкостей разных типов, неисправность насоса ГУР.

- При работающем двигателе происходит самопроизвольный поворот рулевого колеса в любую сторону. Вероятная причина — неисправная работа золотникового механизма, чаще всего, засорение его рабочих каналов, неверная сборка (например, после установки ремкомплекта).

Рекомендации по эксплуатации и обслуживанию ГУР

Для того чтобы гидроусилитель руля и его система работали в штатном режиме, а также для продления срока их эксплуатации необходимо придерживаться нескольких несложных правил:

- использовать рабочие жидкости, рекомендованные автопроизводителем, а также проводить их своевременную замену (большинство автопроизводителей рекомендуют производить замену жидкости ГУР через каждые 60. 120 тысяч километра пробега, или один раз в 2 года, это зависит от стиля вождения и интенсивности эксплуатации автомобиля);

- выполнять прокачку системы ГУР в строгом соответствии с описанным выше алгоритмом (или соблюдая отдельные требования, если таковые предъявляет производитель автомобиля);

- следить за состоянием пыльника рулевой рейки, поскольку если он будет порван, то пыль и грязь попадут в систему, что приводит к выходу из насоса ГУР. Признаком уже случившийся проблемы является гул гидроусилителя, который не устраняется даже заменой жидкости.

Стоимость замены жидкости и прокачки ГУРа

Если вы планируете проводить работы по замене жидкости и прокачке ГУРа самостоятельно, то вам необходимо будет купить лишь масло в объеме от 1 до 3 литров (с учетом промывки, при этом объем системы ГУРа легкового автомобиля составляет до 1 литра). Цена жидкости зависит от марки и магазина. Она находится в пределах 4. 15$ за один литр. Если же вы не хотите или не можете самостоятельно выполнять подобные работы — обратитесь за помощью на СТО. Приблизительные цены на январь 2017 года составляют:

- работа по замене жидкости — 1200 рублей;

- прокачка ГУРа — 600 рублей.

Заключение

Прокачка гидроусилителя — несложная процедура, с которой может справиться даже неопытный автовладелец. Главное, придерживаться последовательности действий, рассмотренной выше. Также необходимо обязательно использовать рабочую жидкость с рекомендованными производителем характеристиками. При появлении малейших признаков неисправности системы ГУР необходимо провести профилактические процедуры. В противном случае система может выйти из строя, что грозит не только ремонтом но и потерей контроля над автомобилем на дороге.

Источник https://os1.ru/article/7344-prakticheskie-rekomendatsii-po-ekspluatatsii-frontalnyh-kolesnyh-pogruzchikov-rabotaem-na-frontalnom-kolesnom-pogruzchike

Источник https://stroy-technics.ru/article/zapolnenie-tormoznoi-sistemy-pogruzchikov-rabochei-zhidkostyu

Источник https://vi-pole.ru/kak-prokachat-gidravliku-na-pogruzchike/