Устройство выбросное

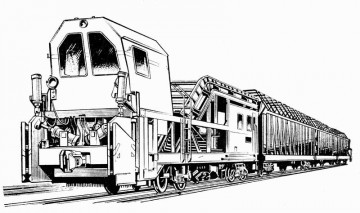

Настоящая инструкция относится к модернизации снегоуборочного поезда СМ-2 (в дальнейшем по тексту — снегопоезд) при капитальном ремонте.

Снегопоезд эксплуатируется на железных дорогах с 1958 года. За этот период выпускались различные модификации, обозначаемые индексами — СМ-2, СМ-2Э, СМ-2А, СМ-2Б. С 1989 года выпускается снегоуборочный поезд СМ-2М.

Настоящий проект модернизации разработан на основе проверенных в эксплуатации опытных конструкторских решений и предусматривает значительное улучшение эксплуатационных качеств снегопоездом, находящихся длительное время в эксплуатации.

При проведении капитального ремонта Заказчик совместно с исполнителем, в зависимости от конструкции ремонтируемого снегопоезда может выбрать объем модернизации из указанного перечня.

При эксплуатации модернизированного по данному проекту снегопоезда следует руководствоваться техническим описанием и инструкцией по эксплуатации 0154.000.00 ТО (поезд снегоуборочный СМ-2), а также настоящей инструкцией, которая является дополнением к указанному ТО.

а) диаметр, мм 1200±20

б) окружная скорость на наружном диаметре, м/с 10±1,0

в) производительность, не более, м 3 /ч 1400

г) тип привода редукторно-цепной

д) мощность электродвигателя, кВт 55

е) частота вращения электродвигателя, об/мин 1500

а )диаметр, мм 1200±20

б) окружная скорость на наружном диаметре, м/с:

— при смене звездочек 4±0,4

— при 750 об/мин эл.дв. 6±0,6

— при 1000 об/мин эл.дв. 8±0,8

в) производительность, не более, м 3 /ч 1400

г) тип привода редукторно-цепной

д) мощность электродвигателя, кВт 40/50

е) частота вращения электродвигателя, об/мин 750/1000

а) ширина ленты, мм 2290±20

б) скорость ленты, м/с 0,14±0,1

в) тип привода редукторно-цепной

г) мощность электродвигателя, кВт 16

д) частота вращения электродвигателя, об/мин 718

а) угол поворота, град. 90 0 в любую сторону

б) ширина ленты, мм 1100±10

в) скорость ленты, м/с 3,3±0,3

г) окружная скорость по концам ротора, м/с 14±1,4

д) дальность выгрузки от оси пути, м 5±1,0

е) мощность электродвигателя привода конвейера, кВт 18,5

ж) частота вращения электродвигателя, об/мин 1000

з) мощность электродвигателя привода ротора, кВт 7,5

и) частота вращения электродвигателя, об/мин 1500

3. Описание конструкции

Привод питателя модернизированный (к машине СМ-2).

Выносной привод питателя на эксплуатируемых головных машинах СМ-2 состоит из двух электродвигателей мощностью по 30 кВт, 735 об/мин и цепных передач, передающих крутящий момент от двигателей на барабан питателя.

Недостатком существующей конструкции является наличие двух приводных электродвигателей и невозможность обеспечить требуемую оптимальную окружную скорость по концам лопастей питателя.

Так, на питателях, где привод осуществляется однорядной цепью с шагом 50,8 мм окружная скорость составляет 15 м/с, а при двухрядной цепи с шагом 25,4 мм -12м/с.

В эксплуатации также имеются снегоуборочные поезда со встроенным приводом питателя, к которым данный проект не относится.

В модернизированном приводе окружная скорость составляет 10 м/с.

Привод состоит из одного электродвигателя -1 (4А225М4) мощностью 55 кВт, 1500 об/мин, двухступенчатого редуктора – 2 (1Ц2У-250-8-22), карданного вала — 3 (от автомобиля МАЗ), цепной передачи — 4 с цепью шагом 50,8 мм и механизма поворота козырька — 5.

При модернизации используется питатель с диаметром по концам лопастей 1200 мм.

Цепная передача.

Цепная передача выполнена следующим образом.

Ведущий вал цепной передачи устанавливается в натяжном устройстве. Корпус натяжного устройства представляет собой цилиндрический корпус наружным диаметром 260 мм с эксцентрической расточкой, в которой смонтирован ведущий вал.

Вал установлен в подшипниках качения. Подшипник со стороны ведущей звездочки двухрядный сферический, со стороны муфты — радиальный однорядный.

На наружном диаметре корпуса закреплено червячное колесо, находящееся в зацеплении с червячным валом (на рисунке не показан), который можно поворачивать вручную (конец вала имеет квадратное сечение для вращения ключом или рукояткой). Корпус заключен между полукольцами крышки и кожуха цепной передачи. Таким образом, при вращении червячного вала поворачивается корпус и, благодаря эксцентриситету, изменяется расстояние между ведущим и ведомым валом, т.е. регулируется натяжение цепной передачи. При этом валы остаются параллельными, что трудно обеспечить в конструкции Привода питателя существующих снегопоездов, находящихся в эксплуатации. Для регулировки натяжения цепи следует вначале натянуть цепь до отказа, а затем на три оборота повернуть червячный вал в обратную сторону.

Ведомая звездочка на двух шпонках закреплена на существующей втулке-фланце, которая болтами крепится к торцовой крышке барабана, приводя его во вращение.

Нижняя крышка кожуха цепной передачи съемная. Внутрь кожуха заливается масло, т.е. цепь работает в масляной ванне.

Кроме того, следует отметить, что в описываемой конструкции скорость цепи значительно меньше по сравнению с существующей, что обеспечивает более надежную работу привода.

Механизм поворота козырька.

Механизм поворота козырька изменяется в связи с необходимостью изменения положения пневмоцилиндра (при существующем положении пневмоцилиндра не устанавливается электродвигатель привода). Конструктивно схема механизма поворота козырька остается без изменений. Пневмоцилиндр переносится в сторону от продольной оси головной машины.

Если модернизируется питатель, у которого пневмоцилиндр поворота козырька не выходит за верх траверсы (машины первых выпусков), то механизм поворота остается существующий.

При модернизации привода питателя оба электродвигателя с кронштейнами крепления демонтируются, снимается также один существующий кожух с цепной передачей. Траверса, барабан с лопастями, подвижный козырек, механизм подъема питателя, пневмостопоры и транспортные крепления остаются без изменений. Дорабатывается механизм поворота козырька.

Новый электродвигатель с редуктором устанавливаются на траверсе, при этом редуктор, если смотреть со стороны носовой части на машину, располагается слева от электродвигателя. При помощи кардана выходной вал электродвигателя соединяется с ведущим валом цепной передачи. Соединение вала электродвигателя валом редуктора выполнено с помощью втулочно-пальцевой муфты.

При модернизации привод питателя остается реверсивным.

Привод питателя с подвижным козырьком модернизированный.

Привод питателя с подвижным козырьком модернизированный отличается от описанного выше возможностью изменять число оборотов питателя, а следовательно и окружную скорость по концам лопастей. Это достигается установкой двухскоростного электродвигателя и заменой ведущей звездочки цепной передачи. Если в приводе окружная скорость постоянная 10 м/с, то здесь она — 6 м/с и 8 м/с, а при замене звездочек — 4 м/с.

Второй особенностью является установка подвижного козырька с механизмом подъема расположенного не на траверсе, а на раме машины. Это позволило приблизить концы лопастей питателя непосредственно к неподвижному козырьку траверсы, что обеспечивает лучший захват и подачу материала питателем на конвейер-питатель головной машины.

Установка привода также состоит из электродвигателя, двухступенчатого редуктора, карданного вала, цепной передачи. Электродвигатель двухскоростной мощностью 40/50 кВт при 750/1000 об/мин. В эту сборочную единицу входят: доработка траверсы — 5, которая заключается в изменении конфигурации неподвижного козырька (приближении к концам лопастей питателя и создании более благоприятной траектории для подачи убираемого с пути материала на конвейер-питатель головной машины); цилиндр подъема козырька; козырек; вал с рычагами для подъема козырька. В поднятом положении козырек фиксируется стопором. Со стороны траверсы, где нет цепной передачи, вместо демонтируемого кожуха устанавливается кожух и поддон, закрывающие свободный участок неподвижной оси барабана питателя.

Установка цепной передачи с натяжным устройством аналогична описанной выше, отличается лишь числом зубьев звездочек.

Подвижный козырек монтируется перед питателем на раме головной машины. Козырек представляет собой металлический лист усиленный ребрами, перемещаемый механизмом подъема по вертикальным направляющим.

Для механизма подъема используется пневмоцилиндр, снимаемый с модернизируемого питателя.

В транспортном положении козырек фиксируется с обеих сторон машины закладными пальцами.

Установка воронок относится к загрузочной воронке, устанавливаемой на первом промежуточном полувагоне, куда поступает материал с конвейера питателя головной машины. Модернизация узла связана с изменением конструкции конвейера-накопителя и выполняется только при этом изменении.

Узел состоит из неподвижной и подвижной загрузочной воронки. Подвижная воронка в рабочем положении (при сцеплении промежуточного полувагона с головной машиной) откидывается и удерживается цепью, а в транспортном положении притягивается болтами к стойкам неподвижной воронки.

Полувагон промежуточный.

Полувагон промежуточный модернизируется с целью изменения конструкции конвейера-накопителя. В существующей конструкции конвейер состоит из металлических пластин специального профиля, прикрепленных к тяговым цепям. Основным недостатком данной конструкции является наличие зазоров между пластинами, что отрицательно сказывается особенно при работе на засорителях.

Предлагаемая конструкция конвейера проверена при эксплуатации специальных составов для засорителей, которые уже широко применяются при работе со щебне-очистительными машинами.

Кроме изменения конструкции ленты конвейера проектом предусмотрено введение автомата контроля загрузки и изменение привода конвейера с целью повышения его надежности.

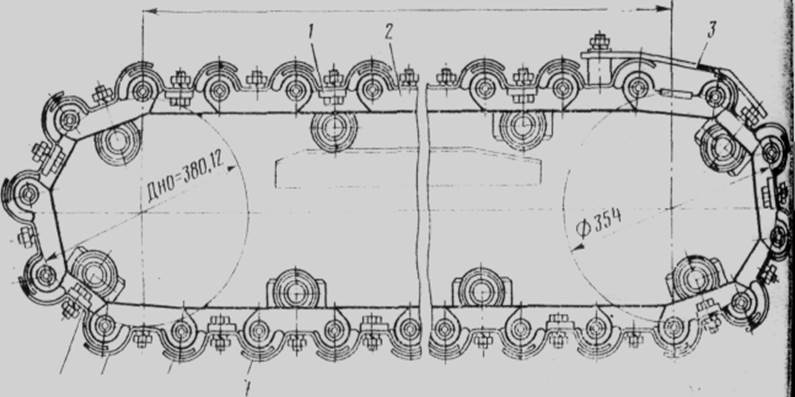

Конвейер — накопитель состоит из резинотканевой ленты, приводного вала, ведомого вала с натяжным устройством и привода.

Лента состоит из двух тяговых Катковых цепей, соединенных между собой опорными балками. К швеллерам при помощи угольников и болтов прикреплена конвейерная лента. Цепь разборная шагом 130 мм, каждое звено состоит из втулки, внутренних и наружных пластин и роликов. Через одно звено на цепи монтируется опора, представляющая собой объемлющую цепь скобу. Скобы правой и левой ветви соединены приваренным к ним швеллером. Цепь соединяется с опорой пальцами с шайбами, соединение фиксируется шплинтами. Кроме того, пластины цепи фиксируются на втулке пружинными шайбами.

В связи с тем, что конвейерная лента имеет ширину 1100 мм, что значительно меньше ширины конвейера, лента конвейера-накопителя, монтируется из отдельных частей длиной 2290 мм, укладываемых поперек оси конвейера. Отрезки ленты соединяются между собой внахлестку. Угольники на ленте располагаются не на каждом звене, расстояние между ними составляет 1040 мм.

При помощи роликов лента катится по направляющим рамы конвейера, которая при модернизации также изменяется. В связи с тем, что ролики имеют реборду, устанавливать дополнительные направляющие ролики, предотвращающие поперечное смещение ленты, не требуется.

Допустимый провис тяговых цепей 40 мм на длине 1м. Контролировать по нижней ветви цепи у приводного вала.

Приводной и натяжной валы.

Приводной и натяжной валы изменяются в связи с установкой новых звездочек под тяговые цепи, а также приводной звездочки для цепи с шагом 63,5 мм вместо 50,8.

Автомат контроля загрузки.

На промежуточных полувагонах при модернизации устанавливаются автоматы контроля загрузки, который обеспечивает автоматическое продвижение конвейера- накопителя при поступлении определенного весового количества материала на подвижную площадку конвейера.

Конструкция автомата проверена в эксплуатации на снегоуборочном поезде СМ-2М.

Автомат представляет собой подвижную часть рамы конвейера, один конец которой шарниром соединен с рамой, а второй опирается на подпружиненную поперечную балку. В зависимости от веса материала, поступившего на приемную часть ленты конвейера, опирающуюся на подвижную площадку рамы, изменяется величина вертикального перемещения подпружиненной поперечной балки. На балке установлен регулируемый упор, воздействующий толкателем на конечный выключатель, который смонтирован на раме полувагона. При замыкании контактов выключателя на привод подается команда на продвижение конвейера. Конвейер останавливается при освобождении от материала подвижной площадки.

Управление конвейерами полувагонов может производиться вручную или автоматически (на пульте концевого вагона имеется переключатель режимов). При ручном управлении продвижение каждого конвейера производится отдельно в любом порядке. При включении автомата контроля загрузки конвейеры полувагонов перемещаются самостоятельно — независимо друг от друга (по мере накопления материала в приемной части полувагона).

Привод конвейера-накопителя.

Модернизированный привод конвейера-накопителя состоит из электродвигателя, трехступенчатого редуктора, промежуточной опоры с ведущей звездочкой цепной передачи, вращающей приводной вал конвейера. Модернизация привода заключается в установке промежуточной опоры и замене приводной цепи с шага 50,8 мм на шаг 63,5 мм, и соответственно звездочек цепного контура.

Промежуточная опора вводится для разгрузки выходного вала редуктора от консольных нагрузок, т.к. во многих случаях большие усилия, возникающие в приводной цепи приводят к разрушению корпуса редуктора.

Промежуточная опора представляет собой сварной корпус, в котором на подшипниках качения установлен вал, на выходном конце которого закреплена звездочка, соединенная приводной цепью с приводным валом конвейера-накопителя.

При модернизации имеющиеся на полувагоне электродвигатель и редуктор сохраняются

Тормоз предназначен для предотвращения самопроизвольного перемещения конвейера (сползания) в обратную сторону.

При модернизации привода изменяется также отклоняющая и натяжная звездочки под цепь 63,5 мм.

Кузов полувагона.

В кузове полувагона изменяются борта конвейера в связи с тем, что активная ширина ленты конвейера (подвижного пола) уменьшилась.

Полувагоны одинаковы по конструкции. Первый относится к модернизации концевых вагонов первых выпусков, у которых наряду с конвейером-накопителем имеется конвейер-питатель, подающий материал в выбросное устройство. Второй вариант относится к полувагонам, где вместо конвейера-накопителя установлен рыхлитель.

Конвейер-накопитель и его привод аналогичны по конструкции конвейеру-накопителю промежуточного полувагона, которые описаны выше.

В связи с изменением конструкции ленты конвейера-накопителя изменена также приемная воронка. Она аналогична приемной воронке, установленной на втором промежуточном полувагоне.

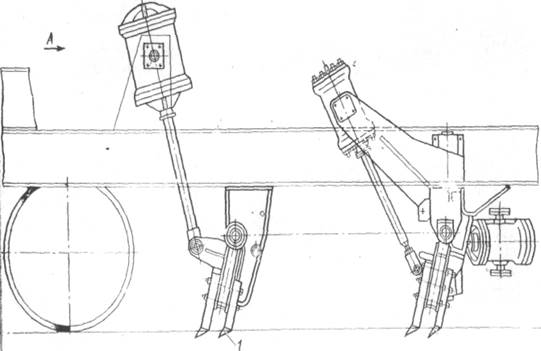

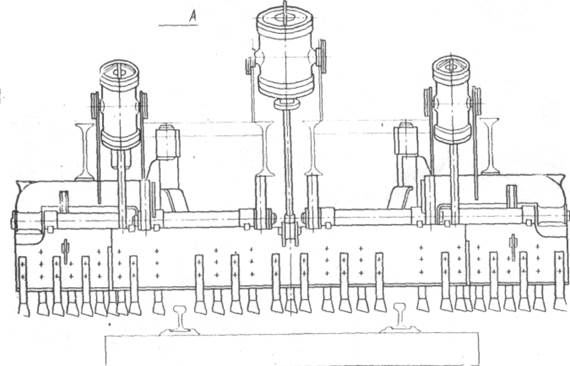

Устройство выбросное.

Выбросное устройство эксплуатируемых снегопоездов СМ-2, СМ-2А, СМ-2Б (кроме СМ-2М) представляет собой поворотный конвейер, состоящий из рамы конвейера, ведомого вала с натяжным устройством, привода конвейера, поддерживающих роликов, бортов, опорно-поворотного устройства, механизма поворота, транспортных креплений.

В рабочем положении вылет конвейера составляет порядка 5 м от оси пути, что обеспечивает разгрузку материала на расстояние 6 м. При этом конвейер не только засекает габарит соседнего пути, но также и габарит приближения строений.

В эксплуатации имеют место случаи, когда при несвоевременно убранном в транспортное положение конвейере, он повреждается, а также сбиваются опоры контактной сети.

В транспортном положении конвейер устанавливается вдоль продольной оси полувагона и фиксируется транспортными креплениями.

При модернизации незначительно уменьшается дальность отбрасывания материала, но поворотный конвейер в рабочем положении не выходит за пределы габарита полувагона.

При модернизации конвейер поворотный остается поворотным (опорно-поворотное устройство и механизм поворота остаются имеющиеся на полувагоне). Рама конвейера укорачивается, привод конвейера переносится на носовую часть конвейера, а ведомый вал переносится на место существующего приводного вала. Для увеличения дальности отбрасывания материала при уменьшенной длине конвейера предусмотрен ротор-метатель с приводом, устанавливаемый на носовой части рамы конвейера. Таким образом материал с ленты конвейера попадает на лопасти ротора, который придает ему дополнительный импульс и увеличивает дальность выгрузки материала.

Лента конвейера, состоящая из тяговых цепей, конвейерной ленты и угольников, также укорачивается.

Ведущий (приводной) вал, ведомый вал с натяжным устройством остаются существующие.

Привод ленты состоит из электродвигателя, мощностью 18,5 кВт, 1000 об/мин (допускается использовать существующий электродвигатель — 18,5 кВт, 750 об/мин, уменьшив при этом число зубьев ведомой звездочки) и цепной передачи двухрядной цепью с шагом 25,4 мм,

Регулировка натяжения цепи производится путем передвижения электродвигателя по опорному листу при помощи натяжных болтов.

Ротор-метатель с приводом.

Привод ротора состоит из электродвигателя мощностью 7,5 кВт, 1500 об/мин и двухрядной цепи с шагом 25,4 мм,

Ротор представляет собой барабан (труба) с четырьмя лопастями (диаметр по концам лопастей — 250 мм). По торцам барабана прикреплены цапфы, установленные в подшипниках на опорах . Регулировка натяжения цепи – такая же как и на приводе ленты конвейера.

В транспортном положении конвейер остается установленным поперек продольной оси полувагона и притягивается к раме полувагона винтовой стяжкой.

Рыхлитель смонтирован в конце конвейера -накопителя и предназначен для рыхления материала перед подачей его на устройство выбросное , он состоит из двухзаходной фрезы и привода.

Фреза рыхлителя представляет собой сварную конструкцию, состоящую из двух лопастей, связанных с валом с помощью спиц. Фреза в средней части имеет прямые лопасти для лучшего рыхления и подачи снега на выбросное устройство.

Привод рыхлителя состоит из электродвигателя мощностью 11 кВт, стандартного редуктора и цепного контура с натяжным устройством. Привод рыхлителя устанавливается на специальной съемной раме, крепящейся на раме машины.

Автомат контроля окончания загрузки

Автомат контроля окончания загрузки представляет из себя П-образную качающуюся рамку, установленную на поперечные балки рамы машины, в конце конвейера-накопителя, перпендикулярно оси машины.

Материал, находящийся на ленте конвейера, при наезде на рамку начинает ее отклонять, при отклонении рамки срабатывает концевой выключатель, который дает команду на останов привода конвейера — загрузка прекращается.

Разгрузка материала осуществляется при отключенных автоматах. Автомат контроля окончания загрузки в нижней части имеет регулируемую по высоте штангу, что позволяет обеспечить загрузку разных материалов.

Литература:

- Поезд снегоуборочный СМ-2. Техническое описание и инструкция по эксплуатации.

- В.Г. Теклин «Путевые струги. Снегоочистители. Уборочные машины» М., Транспорт 1986г.,232 с.

- В.Г. Теклин, Н.Б. Рисник, А.Н. Деревенец «Путевой моторный гайковерт». УМК 1996г. 314

- С.А. Соломонов «Путевые машины».

- Правила ремонта снегоуборочного поезда ПОКБ ЦП.

- К.И.Мелехин «Струг-снегоочиститель».

- С.М.Ушаков «Ремонт путевых машин».

- А.С.Белкин, В.А.Грибков, Н.А.Груненышев «Устройство, эксплуатация и ремонт мотовозов, автодрезин и автомотрис» М., «Транспорт» 1974г.,272с.

Контрольные вопросы:

1. Значение снегоборьбы для обеспечения бесперебойной работы железнодорожного транспорта в зимний период.

2. Классификация средств снегоборьбы.

3. Назначение, общее устройство снегоуборочного поезда СМ-2.

4. Технические характеристики снегоуборочного поезда СМ-2.

5. Назначение, общее устройство головной машины СМ-2.

6. Назначение, устройство ходовой рамы и автосцепного устройства.

7. Устройство автосцепки СА-3 и СА-3М, проверки.

8. Устройство двухосной тележки, колесной пары и буксы, неисправности.

9. Назначение, устройство и работа основного рабочего органа — питателя.

10. Назначение, устройство и работа крыльев со щетками.

11. Назначение, устройство и работа конвейера.

12. Назначение, устройство и работа льдоскалывающего устройства.

13. Назначение, устройство и работа боковых щеток и полуавтоматических фиксаторов.

14. Назначение, устройство и работа пневматического оборудования.

15. Назначение, устройство и работа компрессора ВВ-0,7/8, регулятора давления АК-11Б.

16. Тормозная система, принцип работы и основные элементы автоматического тормоза СМ-2.

17. Назначение, устройство дизель- генератора, кабины электростанции.

18. Назначение, устройство и работа механизма дистанционного управления.

19. Назначение, устройство, работа топливной и выхлопной систем дизеля.

20. Назначение, устройство и работа механизма аварийной остановки дизель-генератора.

21. Промежуточные полувагоны СМ-2; их назначение, общее устройство, техническая характеристика.

22. Назначение, устройство и работа конвейера — накопителя.

23. Концевой полувагон СМ-2; его назначение и устройство, техническая характеристика.

24. Разгрузочный конвейер; его назначение, устройство и модернизация СМ-2.

25. Кабина управления концевого полувагона. Рыхлитель; его назначение и устройство на СМ-2.

26. Общие сведения о самоходных снегоуборочных машинах. Их преимущества и недостатки.

27. Общее устройство путевой уборочной машины Балашенко. Назначение, техническая характеристика.

28. Общие сведения об эксплуатации снегоуборочных машин.

29. Обслуживающий персонал, обязанности членов бригады при работе на всех типах снегоуборочных машин.

30. Виды технического обслуживания, сроки проведения, выполняемые работы.

31. Виды ремонтов, структура межремонтного цикла, сроки проведения ремонтов.

32. Деповской ремонт ходовых частей, тормозного и автосцепного оборудования.

33. Назначение и устройство упругой муфты соединения дизеля с генератором.

Снегоуборочная машина СМ-2 — незаменимый помощник железнодорожников

На железной дороге к чистоте путей относятся со всем вниманием – ведь от этого зависит безопасность перевозок. И особенно приходится потрудиться зимой – иначе рельсы закроет слой снега и льда. Снегоуборочный поезд СМ-2, который во время снегопадов работает постоянно, не позволяет этому случиться.

Снегоуборочная машина СМ-2

Выпускаться снегопоезд (сокращенно его называют именно так) стал с 1958 года. Основное предприятие-изготовитель – это ОАО «Трансмаш», расположенное в городе Энгельсе Саратовской области и созданное еще в 1893 году. До 1984 года в числе производителей был также завод тяжелых путевых машин из Тихорецка.

Устройство состоит из четырех вагонов, которые сами двигаться не могут – требуется локомотив (с которым можно связаться по внутреннему телефону). Первый вагон является головным, на нем располагаются все приспособления для уборки снега и скалывания льда. Здесь же начинается транспортер, передающий снежную массу на конвейеры, которыми оснащены все вагоны. Конец последнего транспортера оснащен специальным механизмом для боковой разгрузки снега. Он разбрасывает массу до 6 метров.

Головной вагон оснащен дизельной электростанцией, дающей энергию нескольким двигателям. Еще в нем имеется компрессор, питающий пневматические цилиндры рабочих механизмов. Также в первом и последних вагонах размещаются органы управления. Обслуживать поезд, согласно правилам, должна бригада из трех человек. Это механик, дорожный мастер и дизелист.

Зимой машину используют для уборки от снежной массы и льда рельсов, стрелочных стыков и станционных путей. Это необходимо для нормального функционирования железнодорожного транспорта, а также для возможности работать монтерам пути, проверяющим крепления и устраняющим неполадки.

Однако и в летнее время снегоуборочный поезд тоже не стоит без работы. С его помощью можно очистить железную дорогу от мусора и образовавшейся грязи. Во время передвижения снегопоезда его скорость зависит от толщины убираемой массы – она может колебаться от 0,6 до 10 километров в час.

Фото снегоуборочной машины СМ-2

Устройство

Начнем с головного вагона. Его основой является крепкая рама на двух тележках с двумя осями каждая. Раму эту специально сделали удлиненной, чтобы поместить спереди уборочные механизмы. Это боковые крылья на шарнирах и питающий щеточный ротор, управляемые отдельными воздушными цилиндрами подъема и поворота, а также подрезной нож. В центральной передней части рамы располагаются три устройства для скалывания льда (боковые и центральное). Они тоже управляются с помощью отдельных цилиндров.

Также на переднем вагоне имеется транспортер, оснащенный электродвигателем и устройством для подъема носовой части (для чего служит особый цилиндр). По бокам рамы закреплены две щетки, которые сметают мусор или снег с поверхности между путями. Когда машина идет обратным ходом, они забрасывают эту массу на путь. В рабочем положении они опущены и повернуты на 45 градусов относительно хода движения. Поднимаются и опускаются они пневмоцилиндром, а держатся на цепях.

В состав пневмооборудования входят: краны, воздушная магистраль, обратный клапан, запорные устройства резервуаров с воздухом, а также контрольные приборы (манометры). Кроме того, имеются воздушные цилиндры – для каждого рабочего органа свой.

В комплект дизельной электростанции входят ДВС мощностью 300 лошадиных сил, а также генератор на 200 кВт.

Промежуточные вагоны устроены просто. Внутри них движутся транспортеры (управляемые отдельными электромоторами), передающие снег дальше. В конечном вагоне имеются принимающий транспортер разгрузочного типа, а также накопительный и питающий конвейеры, отличающиеся разной скоростью движения. Все они оснащены отдельными электродвигателями.

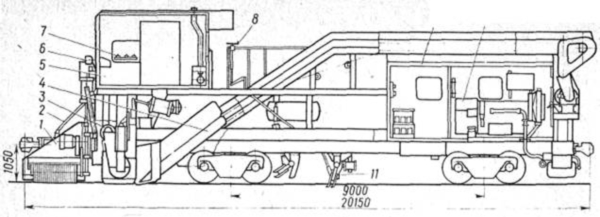

Схема снегопоезда СМ-2

1 —крыло с ротационной щеткой; 2—рама ходовая; 3—питатель с механизмом подъема; 4—конвейер; 5—кабина управления; 6—электрооборудование; 7—пневматическое оборудование; 8—ручной тормоз; 9—кабина электростанции; 10—электростанция; 11—льдоскалывающее устройство.

Принцип работы

Во время передвижения снегоуборочной машины СМ 2 начинает крутиться барабан щеточного типа, имеющий поперечное положение по отношению к рельсам. Он забрасывает снег на загрузочный транспортер, откуда масса движется дальше, отправляясь на накопительный пластинчатый конвейер, движение которого вдесятеро медленнее, чем загрузочного. За счет такой разницы средние вагоны постепенно наполняются снегом на большую высоту – до двух метров.

Если снег плотный или его чересчур много, то барабан поднимают, опустив подрезной нож. Вновь опускают питающий ротор лишь тогда, когда надо забросить срезанную массу на конвейер. Ото льда избавляются за два или три прохода – во время первого из них пользуются скалывателем, подняв ротор. Затем опять работает щеточный барабан.

Боковые крылья, оснащенные подкрылками, увеличивают убираемое пространство с 2,45 до 5,1 метра. При транспортировке они поднимаются и укладываются параллельно раме. Также их складывают, чтобы случайно не повредить, когда кончается перегон и вблизи видна станция.

Снежная или мусорная масса, накопившаяся в промежуточных вагонов, в конце концов разгружается в определенном месте. При этом начинает работать механизм разгрузочного конвейера, который можно настроить для выбрасывания снега в левую или правую сторону. К слову, это возможно делать не только на стоянке, но и во время хода поезда.

Технические характеристики

Технические характеристики снегоуборочной машины СМ2:

| Характеристики | Показатели | Ед. измерения |

| Тип поезда | несамоходный | |

| Количество снега, убранного за час | 1200 | м3 |

| Размер колеи | 1,52 | м |

| Ширина очистки при уборке с крыльями | 5,1 | м |

| Ширина очистки при уборке без крыльев | 2,45 | м |

| Высота убираемого сугроба (максимум) | 0,8 | м |

| Скорость при работе (максимум) | 10 | км/час |

| Вместимость (с одним средним вагоном) | 215 | м3 |

| Вместимость (с двумя средними вагонами) | 340 | м3 |

| Для головного агрегата: | ||

| Силовая установка типа | У-14, У-36М | |

| Общая мощность силового агрегата | 200 | кВт |

| Мощность привода питающего ротора | 40 | кВт |

| Мощность транспортерного привода | 55 | кВт |

| Ширина транспортера | 2,33 | м |

| Длина питающего ротора | 2,5 | м |

| Диаметр питающего ротора (по щеткам) | 1,4 | м |

| Диаметр щеток | 0,7 | м |

| Скорость питающего ротора | 10 | м/с |

| Скорость боковых щеток | 8 | м/с |

| Скорость транспортерной ленты | 1 | м/с |

| Вес машины | 72 | т |

| Высота | 5,25 | м |

| Длина между осями автосцепок | 20,27 | м |

| Ширина (по краям рамы) | 3,11 | м |

| Для промежуточного полувагона: | ||

| Высота | 4,91 | м |

| Длина (между осями автосцепок) | 24,54 | м |

| Ширина (по краям рамы) | 3,08 | м |

| Объем кузова | 125 | м3 |

| Вес | 38 | т |

| Мощность двигателя транспортера-накопителя | 16 | кВт |

| Грузоподъемность | 44 | т |

| Для конечного полувагона: | ||

| Высота | 5,25 | м |

| Длина (между осями автосцепок) | 24,54 | м |

| Ширина (по краям рамы) | 3,08 | м |

| Объем кузова | 90 | м3 |

| Вес | 47 | т |

| Мощность мотора разгрузочного транспортера | 20 | кВт |

| Грузоподъемность | 28 | т |

Модификации

Наиболее распространенными вариантами являются вариации СМ-2Б и СМ-2М Последняя, имеющая вдвое меньший бак для топлива, более современная. Именно эту модель сейчас выпускает ЗАО «Трансмаш» в Энгельсе. В отличие от базового устройства и СМ-2Б, она оснащена усовершенствованной системой автосцепки, позволяющей транспортировать поезд, прицепляя его за головной вагон. Ранее это было опасно, так как возникала опасность расцепления. И снегопоезда перемещали, цепляя только сзади.

Фото снегоуборочной машины СМ-2Б

Технические характеристики модификаций машины СМ2:

| Характеристики | Показатели | Ед. измерения |

| Для модели СМ-2М: | ||

| Ширина очистки при уборке с крыльями | 5,3 | м |

| Транспортная скорость на порожнем ходу | 100 | км/ч |

| Транспортная скорость при загрузке | 50 | км/час |

| Объем бака для горючего | 2200 | л |

| Общая длина поезда | до 93, 958 | м |

| Ширина (по выступам) | 3,3 | м |

| Высота (максимум) | 5,3 | м |

| Вес (общий) | до 188,6 | т |

| Грузоподъемность (полная) | до 122 | т |

| Для модели СМ-2Б: | ||

| Ширина очистки при уборке с крыльями | 4,9 | м |

| Объем бака для горючего | 4200 | л |

| Транспортная скорость | до 50 | км/ч |

| Общая длина | до 93,8 | м |

| Вес (общий) | до 195 | т |

| Грузоподъемность (полная) | 116 | т |

На видео принцип работы снегоуборщика СМ-2:

Ремонтная база предприятия. Охрана труда и техника безопасности. Снегоуборочный поезд СМ-2. Устройство и работа промежуточного вагона , страница 8

Привод транспортера осущсствляется от электродвигателя через одно или двухступенчатый редуктор, установленный в верхней части кабины электростанции. В эксплуатации находятся машины, имеюшие различную конструкцию привода (используются различпые типы редукторов). Большое количество машин было выпущено с приводом транспортера, состоящим только из цепных передач (без редуктора).

Рис. 1.2 Лента транспортера-накопителя.

5.2.5 Льдоскалывающее устройство.

Льдоскалывающее устройство предназначено для скалывания льда и рыхления уплотненного снега в середине колеи и на междупутьях. Оно расположено под рамой машины между тележками и состоит из трех частей: среднего льдоскалывателя и двух боковых. Каждый льдоскалыватель (Рис.8) представляет собой двухрядную борону, состоящую из подъемной плиты и закрепленной на ней в шахматном порядке резцов. Подъем и опускание льдоскалывателя производится пневматическим цилиндром, установленным на цапфах в кронштейнах, приваренных к раме машины. В рабочем положении плита льдоскалывателя опирается на специальные литые упоры, приваренные к балкам рамы машины. В транспортном положении льдоскалывающее устройство закрепляется штырями и стяжками на раме машины.

Боковые льдоскалыватели смонтированы на поворотных кронштейнах и могут кроме подъема и опускания поворачиваться вокруг вертикальной оси на угол 70° для введения в габарит.

В рабочем положении плита с резцами устанавливается под углом 70 к поверхности, а резцы заглубляются на 80 мм ниже уровня головки рельсов.

Рис. 8 Льдоскалывающее устройство.

5.2.6 Пневматическая система.

Пневматическое оборудование служит для приведения в рабочее или транспортное положение рабочих механизмов, подачи звуковых сигналов, очистки от загрязнения механизмов и для торможения снегоуборочного поезда.

5.2.7 Дизель –генератор

Дизель — генератор состоит из дизеля, прифланцованного к нему синхронного генератора со статической системой возбуждения, установленных на общей раме, a также системе питания топливом, смазки, охлаждения, подогрева, воздушного пуска, управления и электрооборудования.

Блок дизель — генератора, представляющий единую жесткую конструкцию, крепится к раме через амортизаторы.

Рама дизель — генератора представляет собой жесткую сварную конструкцию, выполненную из стального профилированного листового проката. Основанием рамы служат два продольных швеллера, соединенных между собой поперечными швеллерами. Проем рамы под дизелем закрыт поддоном, в котором имеется отверстие, закрываемое крышкой. Через это отверстие производится слив топлива, масла и охлаждающей жидкости, подающих в поддон при работе дизель — генератора.

Система питания дизель — генератора топливом состоит из системы дизеля и внешней системы.

В систему дизеля входят топливоподкачивающий насос БНК-12ТК, два топливных фильтра, топливный насос высокого давления, форсунки, трубопроводы высокого и низкого давления, бачок слива топлива, просочившегося из форсунок.

Внешняя система включает в себя два основных топливных бака, смонтированных в раме машины под полом кабины электростанции, топливоподкачивающий насос с электродвигателем, ручной насос, фильтр грубой очистки топлива и систему трубопроводов с кранами.

5.3 Устройство и работа промежуточного полувагона.

Промежуточный полувагон предназначен для приема материала, поступающего при уборке путей с транспортера головной машины. В состав снегоуборочного поезда СМ-2Б включается два промежуточных полувагона. Они передают также материал к следующему за ним полувагону при его накоплении и выгрузке.

Промежуточннй полувагон представляет собой специальный 4-осный полувагон без торцевых стенок, у которого поверх основной рамы наклонно установлен пластичный транспортср, образующий как бы подвижный пол вагона. Вагон состоит из сварной ходовой рамы, кузова, продольного транспортера-накопителя с приводом, оградительных щитков и тормозного оборудования.

Источник https://studopedia.ru/2_113579_ustroystvo-vibrosnoe.html

Источник http://allspectech.com/kommunalnaya/snegouborochnye-mashiny/zheleznodorozhnye/sm-2.html

Источник https://vunivere.ru/work81317/page8