Основные рабочие органы и области их применения

Погрузо – разгрузочные машины осуществляют погрузку сыпучих материалов и отдельных грузов в больших объемах в транспортное средство и разгрузку их из транспортного средства. Одним из наиболеепопулярных представителей погрузо – разгрузочных машин является фронтальный погрузчик.

Одноковшовые погрузчики фронтального типа в основном предназначены для механизации погрузочно-разгрузочных работ.

Фронтальные погрузчики применяются в дорожном строительстве при погрузке в транспортные средства снятого плодородного слоя грунта, а также могут быть использованы и для его снятия. В промышленности строительных материалов, при производстве асфальтобетона фронтальные погрузчики применяются для подачи материалов в бункера (питатели). В промышленном и гражданском строительстве ими выполняются работы по погрузке в транспортные средства строительного мусора и излишнего грунта, образующегося при рытье котлованов и траншей.

Фронтальные погрузчики могут работать в погрузочно-разгрузочном, погрузочно-транспортном, землеройно-транспортном, строительно-монтажном и специальном режимах.

При послойной разработке грунтов без предварительной подготовки, при отрывке котлованов для различных сооружений и зданий, силосных ям, колодцев, а также для обратной засыпки грунта в котлованы, траншеи, пазухи фундаментов с последующей планировкой площадки и отделкой рабочей поверхности применяется землеройно-транспортный режим работы погрузчиков.

Работа погрузчиков в погрузочно-разгрузочном режиме применяется при разработке материалов или взятием грузов из штабеля с погрузкой в транспортные средства при небольшой дальности перевозок, а также при выгрузке штучных и тарных грузов, строительных конструкций из транспортных средств.

При работе в погрузочно-транспортном режиме погрузчики перемещают грузы собственным ходом на расстояние от 0,5 до 1 км и разгружают в соответствии с требованиями.

Эти же режимы применяются тогда, когда погрузчики загружают транспортные средства и дробильно-сортировочные агрегаты, штабелируют материалы или образуют отвалы строительных материалов и грунтов, заполняют бункера конвейеров, а также питают передвижные бетонные заводы и асфальтосмесительные установки.

При строительно-монтажном режиме погрузчики применяют с грузоподъемным оборудованием (крановой безблочной стрелой, челюстным захватом и т.п.) при возведении фундаментов зданий, подстанций, малоэтажных объектов и комплексов, преимущественно в сельском строительстве,

Погрузочно-разгрузочный и погрузочно-транспортный режимы по принципу работы машины или основным элементам рабочего цикла сходны. Различаются лишь дальности перевозок, которые при первом режиме минимальны (от 8 до 20 м в зависимости от типоразмера погрузчика и транспортного средства), а при втором режиме могут достигать 1 км.

Широкая область применения фронтальных погрузчиков предопределяет существование их типажного ряда и, соответственно, большое разнообразие конструкций и значений конструктивных и эксплуатационных параметров.

Фронтальные погрузчики представляют собой самоходные универсальные машины, предназначенные для выполнения погрузочно-разгрузочных работ с различными видами грузов (сыпучими, кусковыми, штучными, пакетированными, длинномерными и т.п.), перемещения грузов на сравнительно небольшие расстояния, землеройно-погрузочных, монтажных и вспомогательных работ. Универсальность погрузчиков обеспечивается наличием широкой номенклатуры быстросъемных сменных рабочих органов — ковшей различных типов и вместимости, вилочных, челюстных и монтажных захватов, крановых безблочных стрел, навесных рыхлителей, буров и другие[1].

Различают погрузчики периодического действия — одноковшовые и вилочные и непрерывного действия — многоковшовые. Одноковшовые и вилочные погрузчики выполняют циклично повторяемые операции по загрузке рабочего органа, транспортированию и разгрузке груза раздельно и последовательно. У многоковшовых погрузчиков наполнение и разгрузка рабочего органа осуществляется непрерывно и одновременно [1].

Одноковшовые погрузчики применяют в основном для погрузки-разгрузки, перемещения и складирования насыпных, мелкокусковых материалов и штучных грузов, а также для экскавации и погрузки в автосамосвалы (или отсыпки в отвал) неслежавшихся грунтов I и II категории и естественного грунта III категории. Основным рабочим органом таких погрузчиков является ковш [1].

Одноковшовые погрузчики классифицируют:

а) по грузоподъемности:

— легкие от 0,5 до 2 т.;

— средние от 2 до 4 т;

— тяжелые от 4 до 10 т;

— большегрузные от 4 до 10т;

б) по направлению нагрузки:

— с передней загрузкой;

— с задней разгрузкой;

в) по виду применяемого оборудования:

г) по виду базового шасси:

д) по типу ходового устройства:

— гусеничные (на базе тракторов);

— пневмоколесные (на базе специальных шасси и тягачей);

е) по расположению рабочего органа относительно двигателя:

ж) по способу разгрузки рабочего органа:

— с полуповоротнымпогрузочным оборудованием;

— фронтальным погрузочным оборудованием.

В городском строительстве наиболее распространены фронтальные универсальные погрузчики на пневмоходу.

Фронтальные погрузчики базируются на гусеничных, колесных шасси и тракторах и обеспечивают разгрузку ковша вперед (со стороны разработки материала) на любой отметке в пределах заданной высоты. Ходовое оборудование колесных погрузчиков имеют обычно все (четыре) ведущие колеса, а их опорная рама может быть жесткой и шарнирно сочлененной. Погрузчики с шарнирно сочлененной рамой обладают высокими мобильностью, маневренностью и наиболее эффективно используются в стесненных условиях [1].

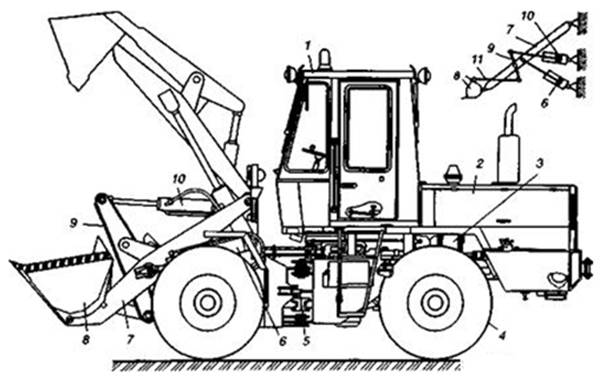

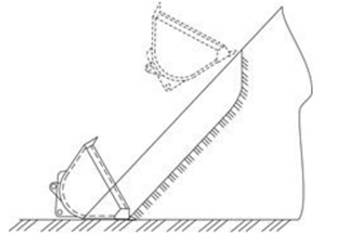

Погрузчик (рисунок 1.1) базируется на самоходном пневмоколесном двухосном шасси с шарнирно–сочлененной рамой 5, состоящей из двух полурам, угол поворота в плане которых может составлять ±40 0 . На передней полураме смонтировано погрузочное оборудование и жестко закрепленный передний мост. На задней полураме установлены: силовая установка 2, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 1. Задний мост может качаться относительно продольной оси погрузчика, что обеспечивает высокие тяговосцепные качества машины. Рабочее оборудование погрузчика включает: ковш 8, рычажную систему, состоящую из стрелы 7, коромысла 9 и тяг 11, и гидросистему привода [1].

Гидромеханическая трансмиссия базового шасси погрузчика включает: гидротрансфермотор, гидромеханическую коробку передач, редуктор отбора мощности 3, карданные валы, передний и задний унифицированные ведущие мосты 4. Редуктор отбора мощности обеспечивает передачу крутящего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: два шестеренных насоса, распределитель, гидроцилиндр 10 поворота ковша, два гидроцилиндра 6 подъема и опускания стрелы [1].

1-кабина оператора;2- силовая установка;3 – редуктор отбора мощности; 4 — передний и задний унифицированные ведущие мосты; 5 – шарнирно-сочлененная рама; 6- гидроцилиндры подъема и опускания стрелы; 7 – стрела; 8 – ковш; 9 – коромысло; 10 – гидроцилиндр поворота ковша; 11 – тяги.

Рисунок 1.1 – Фронтальный погрузчик

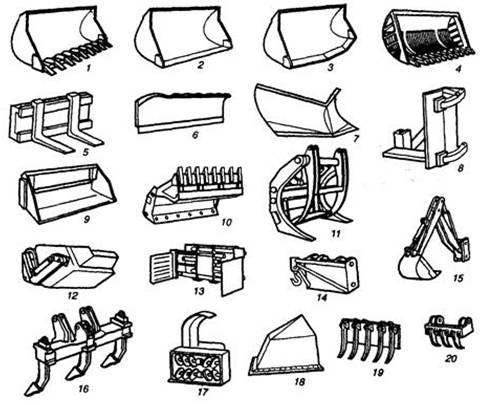

Для производства работ в разных условиях одноковшовые строительные пневмоколесные погрузчики могут снабжаться сменными рабочими органами и навесным оборудованием, показанными на рисунке 1.2.

Возможность оборудования различными навесными рабочими органами позволяет увеличить номенклатуру производственных работ, то есть один фронтальный погрузчик позволит выполнять работы других строительно-дорожных машин без привлечения новых машин. Что в свою очередь дает возможность уменьшения затрат на содержание парка машин. Например, установив бульдозерный отвал фронтальный погрузчик использовать в качестве бульдозера, или установив крановое оборудование можно использовать как автокран.

Широкую популярность фронтальных погрузчиков в производстве, народном хозяйстве и при добыче различных ископаемых можно объяснить вышеперечисленными достоинствами фронтального погрузчика.

1 – ковш для скальных пород с зубьями; 2 – ковш без зубьев с прямолинейной режущей кромкой; 3 – ковш с V – образной режущей кромкой; 4 – скелетный ковш; 5 – грузовые вилы; 6 – бульдозерный отвал; 7 – плужный снегоочиститель; 8 – захват для столбов и свай; 9 – ковш с принудительной разгрузкой; 10 – двухчелюстной ковш; 11 – захват для длинномеров; 12 – ковш для распределения бетона; 13 – захват для пакетов; 14 – кран; 15 – экскаватор; 16 – рыхлитель; 17 – роторный снегоочиститель; 18 – кусторез; 19 – корчеватель-собиратель; 20 – асфальтовзламыватель.

Рисунок 1.2 – Сменное рабочее навесное оборудование одноковшовых погрузчиков

Ковш основной опрокидной со сплошной режущей кромкой и зубьями предназначен для черпания и погрузки в транспорт грузов с объемной массой до 1,9 т/м 3 , послойной разработки грунтов с погрузкой в транспорт, обратная засыпка пазух и послойное разравнивание грузов[2].

Ковш уменьшенной вместимости с зубьями предназначен для черпания и погрузки в транспорт крупнокусковых материалов объемной массой до 2,5 т/м 3 .

Ковш увеличенной вместимости со сплошной режущей кромкой и с зубьями для предназначен для черпания и погрузки в транспорт крупнокусковых материалов объемной массой до 1,4 т/м 3 [2].

Ковш двухчелюстной предназначен для черпания, перемещения и штабелирования различных насыпных грузов; черпания заполнителей, их перемещения и подача в приемные устройства растворо- и бетоносмесительных установок.

Вилочный подхват предназначендля захвата и погрузки в транспорт различных штучных и пакетированных грузов, выгрузка из транспорта штучных грузов, их перемещение и складирование [2].

Челюстной захват с прижимом предназначен для погрузки, выгрузки, перемещения и штабелирования длинномерных грузов круглого сечения.

Монтажно-поворотный захват предназначен для захвата, перемещения и установки различных железобетонных, металлических и деревянных конструкций.

Основным предназначением кранового навесного оборудования является подъем, перемещение и подача контейнеров, бадей и бункеров на подмости, площадки и перекрытия, погрузка и выгрузка, различных штучных грузов.

Плужный снегоочистительрассчитан на удаление свежевыпавшего снега, неплотных и небольших по высоте снежных отложений.

Роторный снегоочиститель предназначены для очистки дорог и аэродромов от больших и сравнительно плотных снежных масс при нерегулярном характере снегоочистки, удаления снежных валов, расчистки горных участков дорог от выпавшего, наметенного и лавинного снега, а также уборки снега с городских улиц и площадей и отброса его в сторону или погрузки в транспорт.

Назначением кустореза является расчистка заросших кустарником и мелколесьем площадей под застройку.

Корчеватель предназначен для извлечения из грунта крупных камней и пней и транспортирования их на близкие расстояния.

Ковш для распределения бетонной смеси, как можно понять из названия, служит для равномерного распределения бетонной смеси или другой близкой по структуре и консистенции строительной смеси на рабочем участке, площаде.

Захват для пакетов предназначен для использования данного оборудования в качестве захватного оборудования на производственных предприятиях, на которых продукция упаковывается в пакеты, тары, а также на сортировочных станциях и пунктах приема.

Экскаватор предназначен для копания грунта с последующей его выгрузкой в отвал или в какие-либо транспортные средства, например, автосамосвалы.

Рыхлитель предназначен для предварительного рыхления тяжелых, каменистых или слежавшихся, а также мерзлых грунтов для облегчения последующей работы землеройно-транспортных машин. Рыхлители применяют также для удаления из грунта корней, остатков пней и камней после работы корчевателя и для разрушения (киркования) старых дорожных покрытий при ремонте автомобильных дорог.

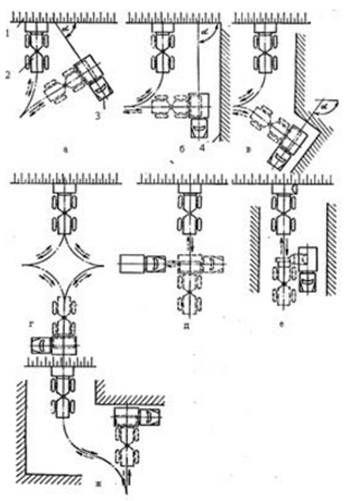

Для одноковшовых фронтальных погрузчиков основными способами погрузки материала в транспортные средства являются поворотные способы (рисунок 1.4 а – г). При этих способах погрузчик во время рабочего и холостых ходов выполняет угловое маневрирование при движении от штабеля к транспортному средству с подъемом ковша. Рабочий и холостой ходы состоят в этом случае из возвратно-поступательных движений, выполняемых на равных расстояниях[3].

Наиболее рациональной схемой организации по этому способу является схема (рисунок 1.4 а) с углом установки транспортного средства по отношению к штабелю, равном от 30 до 60°. Наибольшей производительности по этой схеме достигают колесные погрузчики с шарнирно-сочлененной рамой [3].

При челночном способе (рисунок 1.4 д) погрузчик с нормальным ковшом смещается дальше транспортного средства, которое затем подъезжает под поднятый ковш, после чего материал разгружается в кузов транспортного средства. Челночный способ применяют для колесных погрузчиков с управляемыми колесами, так как в этом случае более точно и равномерно загружаются транспортные средства. Кроме того, этот способ выгоден для гусеничных фронтальных погрузчиков и для всех погрузчиков, когда транспортное средство полностью загружается погрузчиком за один рабочий цикл. Этот же способ используют также при работе погрузчика, оборудованного ковшом с боковой разгрузкой (рисунок 1.4 е). Смещенный способ (рисунок 1.4 ж) применяют для фронтальных погрузчиков в стесненных условиях [3].

В зависимости от сочетания движений погрузчика и рабочего оборудования ковш может наполняться различными способами, выбор которых определяется конструкцией погрузочного оборудования и тяговыми возможностями (или типом трансмиссии) погрузчика [3].

На фронтальных погрузчиках могут быть реализованы следующие способы черпания: раздельный, частично совмещенный и совмещенный.

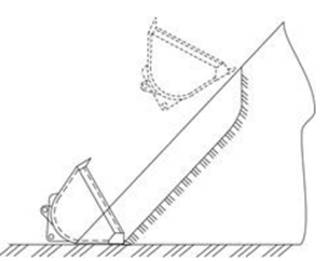

При раздельном способе черпания, указанном в рисунке 1.3, происходит разовое внедрение ковша в штабель материал до упора в заднюю стенку поступательным движением погрузчика до полного буксования движителей. Глубина внедрения ковша в штабель материала для качественного наполнения должна составлять от 1,1 до 1,15 от глубины ковша. После выполнения этой стадии операции черпания ковш поворачивается на полный угол запрокидывания при неподвижном погрузчике. При реализации данного способа черпания коэффициент заполнения ковша сравнительно невелик и составляет до 0,85 [3].

Рисунок 1.3- Совмещенный способ черпания материала

Рисунок 1.4 — Основные схемы расположения одноковшовых фронтальных погрузчиков при различных способах погрузки и углах установки транспортного средства к штабелю

При частично совмещенном способе черпания материала происходит совмещение напорного движения погрузчика и поворота ковша или напорного движения погрузчика и подъема стрелы, или подъема стрелы и поворота ковша[3].

При совмещенном способе черпания (рисунок 1.5) внедрение ковша в штабель, подъем и поворот ковша совмещаются по времени. В этом случае ковш врезается в материал на неполную глубину. Глубина внедрения ковша в штабель материала для качественного наполнения должна составлять от 0,8 до 0,9 от глубины ковша. Затем производится подъем и поворот ковша в сторону запрокидывания при непрерывном поступательном движении погрузчика в направлении вхождения ковша в материал [3].

Исследованиями установлено, что при совмещенном способе черпания материала ковшом погрузчика увеличивается подвижность сыпучей массы материала в зоне черпания, что способствует повышению коэффициента наполнения ковша и его значения могут достигать величин от 1,15 до 1,25[3].

Рисунок 1.5 – Совмещенный способ черпания материала

Указанный вариант реализации совмещенного способа черпания не является единственным [3]. Полный состав известных вариантов реализации совмещенного способа следующий:

а) совмещение поступательного движения спецшасси фронтального погрузчика и поворота ковша при однократном включении гидромеханизма погрузочного оборудования;

б) совмещение поступательного движения спецшасси фронтального погрузчика и подъема стрелы при однократном включении гидромеханизма погрузочного оборудования;

в) при поступательном движении спецшасси фронтального погрузчика однократными включениями гидромеханизма погрузочного оборудования производится подъем стрелы до транспортного положения, затем поворот ковша до полного запрокидывания;

г) при поступательном движении спецшасси фронтального погрузчика производятся многократные попеременные включения гидромеханизмов поворота ковша и подъема стрелы.

Как подобрать оптимальный фронтальный погрузчик

Выбор фронтального погрузчика – это подбор оптимального варианта его комплектации и рабочих характеристик. Выбор зависит от характера работ, которые должна выполнять данная машина.

Правильно подобрать производительность погрузчика к периодичности подачи самосвалов под погрузку (чтобы свести к минимуму периоды ожидания в работе погрузчика и самосвалов) – вот тот резерв, за счет которого можно повысить экономические показатели работы. Количество рабочих циклов, которое может считаться оптимальным, зависит от общего характера работы. Как правило, наиболее экономичной будет такая организация работы, когда для загрузки самосвала погрузчику достаточно трех-четырех рабочих циклов. Например, компания Caterpillar считает, что оптимальной является загрузка за 3–5 циклов для карьерного погрузчика и самосвалов с жесткой рамой при вывозе взорванной породы. При работе со штабелированным насыпным мелким каменным материалом оптимальными для загрузки будут примерно три цикла. Но на практике количество циклов сильно варьируется в зависимости от грузоподъемности дорожных самосвалов.

Время выполнения рабочего цикла у большинства высококачественных фронтальных погрузчиков примерно одинаково. При погрузке материалов в штабеля длительность цикла составляет 25–45 с. И эта длительность не должна изменяться в зависимости от количества циклов (при погрузке одного самосвала). Время цикла должно сочетаться с грузоподъемностью и частотой подачи под погрузку самосвалов.

Тщательно проанализируйте график прохождения самосвалов через рабочую площадку. Если самосвалы подъезжают под погрузку регулярно, рассчитать все данные для рабочего цикла погрузки несложно, но иногда специфика работы такова, что самосвалы едут с неравномерными интервалами, и сделать с этим ничего нельзя.

Учтите, необходимо предусмотреть работу погрузочного комплекса на длительное время – возможно, планировка рабочей площадки и обстановка на ней в будущем изменятся.

Как меняются нагрузки на погрузчик

В отличие от карьерного погрузчика работающему на складе материалов погрузчику приходится ежедневно иметь дело со многими материалами, имеющими разную плотность. Из-за этого его полезная нагрузка может изменяться очень значительно. Например, плотность чистого промытого известнякового заполнителя может составлять 1480 кг/м 3 . Исходный же материал известняк, складированный тут же рядом, может иметь плотность 1780 кг/м 3 . В составе исходного материала может быть большое количество тонкозернистого сыпучего материала. Поэтому у исходных материалов коэффициенты заполнения ковша погрузчика выше (составляют от 110 до 120%), чем у промытых материалов. В результате полезная нагрузка фронтального погрузчика очень сильно меняется при работе с разными материалами. В карьере погрузчик работает с материалом, у которого плотность и коэффициент заполнения выше.

Некоторые владельцы и операторы погрузчиков знают об этой разнице в нагрузках, но много и таких, которые ошибочно думают, что погрузчики в карьерах и на складах сыпучих материалов транспортируют материалы, у которых одинаковые и неизменные по величине плотность и коэффициент заполнения ковша. Для того чтобы обеспечить максимальную производительность и надежность погрузчика, владельцам машин следует учитывать, что им приходится работать с различными по плотности и коэффициенту заполнения материалами.

При разработке фронтальных погрузчиков производители основываются на некой номинальной полезной рабочей нагрузке и типе рабочего цикла. Если на практике нагрузки значительно превосходят эти расчетные характеристики, надежность и безотказность машины будет меньше расчетной.

Выбирайте ковш правильно

Одной из наиболее распространенных ошибок является неправильный выбор вместимости ковша. Неопытные покупатели сначала произвольно выбирают типоразмер погрузчика, который, как им кажется, подойдет, а потом оснащают его стандартным для данной модели ковшом. При таком неправильном порядке подбора ковша вы можете получить погрузчик с производительностью меньше оптимальной. Сначала нужно определить плотность материала и подобрать размер ковша, а уже потом подбирать машину под найденный ковш. Чтобы правильно выбрать ковш, узнайте, какова должна быть дневная выработка погрузчика: сколько тонн материала он должен перевезти за день, за час, за цикл? Потом уточните плотность материала и определите вместимость ковша, разделив количество материала «за цикл» на массу его 1 м 3 . Не забудьте при расчетах учесть коэффициент заполнения ковша, а уж затем определитесь с типоразмером самой машины. Рекомендуется выбирать погрузчик с вместимостью ковша, несколько большей расчетного значения.

Посмотрите, какие имеются варианты ковшей для данной модели погрузчика. Обычно компании-производители предлагают ряд ковшей на выбор в зависимости от плотности материала, с которым будет работать погрузчик. Не забудьте, что вес опционных ковшей может отличаться от веса стандартного ковша, разницу в весе следует учитывать при расчете массы полезного груза.

Тщательно проанализируйте реальный диапазон, в котором должен находиться размер ковша: по плотности материала и грузоподъемности погрузчика. Распространена такая ошибочная практика: владельцы стремятся эксплуатировать эти машины с нагрузками выше номинальных. Некоторые владельцы пытаются увеличить производительность погрузчика за счет использования ковша большего размера: если у подрядчика есть погрузчик с ковшом вместимостью 3 куб.м, он обязательно хочет навесить на него ковш на 3,5 м 3 . Если имеется погрузчик с ковшом 4 м 3 , владелец будет стараться оснастить его ковшом 4,5 м 3 . Но учтите, что работа с ковшом большего размера потребует установки более тяжелого противовеса, что ухудшит динамику машины, может отрицательно повлиять на ее устойчивость и в конечном итоге на срок службы.

Побольше или поменьше – что предпочесть?

Работа с перегрузкой увеличивает темп износа машины. Если вы перегружаете машину на 20% больше ее паспортной грузоподъемности, скорее всего срок ее службы также сократится на 20%, потому что не может машина выполнять на 20% больше работы и прослужить столько же, как при номинальных нагрузках.

Но, с другой стороны, если вы выбираете машину меньшего типоразмера для выполнения такой же работы, вы получаете уменьшение затрат на тонну перемещенного материала, по крайней мере, за счет более низкой продажной цены погрузчика и, возможно, за счет большинства составляющих эксплуатационных затрат. Ведь эти затраты, как правило, растут с увеличением типоразмера машины. Машины больших типоразмеров потребляют больше топлива. Следует подсчитать соотношение расхода топлива и фактической производительности, которое вы можете получить от данной машины, а также и стоимость техобслуживания: например, чем больше погрузчик, тем дороже стоят шины для него. Общая удельная (в час) стоимость эксплуатации тем больше, чем больше типоразмер машины вы выберете.

Однако если посчитать все количество материала, которое перевезет погрузчик за весь срок службы, то стоимость одной тонны у погрузчика большего типоразмера будет меньше! У машин большего типоразмера и срок службы обычно больше. Например, в одной американской компании погрузчики с ковшом 4 м 3 служат около 9000 моточасов, а погрузчики с ковшами 5–5,5 м 3 – по 12 000 моточасов. Затем погрузчики продаются на вторичном рынке (т. е. еще способны работать). А машины большего типоразмера могут эксплуатироваться и по 20 000 моточасов. Это отчасти объясняется тем, что у них подшипники и пальцы шарниров больших размеров. Однако один из главных способов продлить срок службы погрузчика – использовать и обслуживать его правильно.

Вот пример из практики. Руководители одного из щебеночных карьеров в ходе работы пришли к выводу, что необходимо использовать погрузчики большего, чем изначально, типоразмера, чтобы уменьшить время погрузки самосвалов. Как оказалось, погрузчики большего типоразмера также могут двигаться с несколько меньшей скоростью, чем их малые «коллеги», им достаточно меньшего количества циклов для загрузки самосвала.

Кстати, скорость движения тоже может быть определяющим фактором при выборе погрузчика: если при работе на строительной площадке или в карьере требуется, чтобы погрузчики совершали много поездок, потому что кучи и штабеля щебня и сырья расположены далеко друг от друга, погрузчики должны иметь высокие скорости и большую динамику разгона, а также способность преодолевать подъемы в карьере.

Американские специалисты считают: если машина правильно подобрана для данной работы, рационально используется, должным образом обслуживается, она прослужит не менее 10 000 моточасов; также достаточно примеров, когда погрузчики работают по 20 000 и 30 000 моточасов.

В конечном счете правильная эксплуатация погрузчика без перегрузки приносит экономические выгоды. Если же оператор носится на погрузчике, как ковбой по степи, или операторы часто меняются, эксплуатационные затраты погрузчика будут высокими.

Преимущество погрузчиков Caterpillar

«Цеппелин Русланд», официальный дилер Caterpillar в РФ, представляет полный спектр погрузчиков массой от 8450 до 23 900 кг и вместимостью ковша до 4,8 куб.м. Высокая производительность погрузчиков Cat достигнута за счет комплексной тормозной системы, гидросистемы с регулированием мощности, планетарной коробки передач, системы регулирования плавности хода. Чувствительная к нагрузке командная система рулевого управления дозирует потребление мощности в зависимости от угла поворота рулевого колеса. В любых условиях усилие на руле не превышает 26 Н. Кабина гарантирует оператору комфорт, а система автоматической загрузки ковша «сглаживает» рабочий цикл и автоматически обеспечивает стабильное заполнение ковша, благодаря чему оператор меньше утомляется. Роботизированная сварка обеспечивает глубокое проплавление сварного шва и надежность соединения конструктивных элементов.

Сгруппированные точки обслуживания, хорошо читаемые визуальные указатели, удобный доступ к моторному отсеку, экологически безопасные сливные краны облегчают обслуживание. Откидная решетка упрощает очистку радиатора. Электронные системы следят за состоянием узлов и агрегатов. Расход топлива двигателей Cat с технологией ACERT на 3–5% ниже, чем у аналогов за счет полноты сгорания топлива в цилиндрах. Система управления работой двигателя на холостом ходу позволяет достичь максимальной экономии топлива и обеспечить гибкость в управлении оборотами холостого хода.

Цикл работы одноковшового фронтального погрузчика

Цикл работы одноковшового фронтального погрузчика представляет собой совокупность операций технологического процесса погрузки навалочного груза, при котором рабочий орган погрузчика действует периодически, перемещаясь с грузом от места захвата до места разгрузки; освобождая груз, он снова возвращается для захвата груза.

Время цикла работы погрузчика tц определяется по выражению

где j – коэффициент совмещения операций цикла погрузки;

– сумма времен i-х операций цикла погрузки.

Формулы для расчета времени, затрачиваемого на выполнение каждой операции рабочего цикла ti, одноковшового фронтального погрузчика при его совместной работе с автомобилем-самосвалом приведены ниже.

Операция 1. Наезд погрузчика на штабель груза.

где L1 – величина наезда погрузчика на штабель груза, м (см. выражение 1.15);

Vп – скорость погрузчика без груза, м/с (см. приложение 1 и 3);

– время, затрачиваемое на разгон, торможение погрузчика, с (в расчетах принимать равным 1,5 с).

Операция 2. Копание, набор груза в ковш (заполнение ковша грузом) и его запрокидывание.

где tк – время, затрачиваемое на копание и набор груза в ковш, с (cм. выражение 1.17);

tз – время, затрачиваемое на запрокидывание ковша, с (см. приложение 1 и 3).

Операция 3. Подъем ковша в транспортное положение

где hт – высота подъема ковша погрузчика с грузом в транспортное положение, м (в расчетах принимать равной 0,3 м);

Vсг – скорость подъема ковша погрузчика с грузом, м/c (см. приложение 1 и 3);

– время, затрачиваемое на разгон, торможение стрелы погрузчика с ковшом, с (в расчетах принимать равным 1,5 с).

Операция 4. Отъезд погрузчика от штабеля груза.

где L2 – расстояние, на которое перемещается погрузчик при отъезде от штабеля груза, м;

Vпг – скорость погрузчика с грузом, м/с (см. приложение 1 и 3).

Операция 5. Подъезд погрузчика к автомобилю-самосвалу.

где L3 – расстояние, на которое перемещается погрузчик при подъезде к автомобилю, м.

Операция 6. Подъем ковша на высоту разгрузки.

где hр – высота, на которую поднимается ковш для разгрузки груза, м.

где Bба – высота верхней кромки борта автомобиля-самосвала, м. (см. приложение 4).

Операция 7. Разгрузка (опорожнение) ковша и его запрокидывание

где tв – время, затрачиваемое на высыпание груза из ковша, с (см. выражение 1.18).

Операция 8. Опускание ковша в транспортное положение.

где Vс – скорость опускания ковша погрузчика без груза, м/c (см. приложение 1 и 2).

Операция 9. Отъезд погрузчика от автомобиля.

где L4 – расстояние, на которое погрузчик отъезжает от автомобиля, м.

Операция 10. Подъезд погрузчика к штабелю груза.

где L5 – расстояние, на которое перемещается погрузчик при его движении к штабелю груза, м.

Дата добавления: 2019-01-14 ; просмотров: 1213 ; Мы поможем в написании вашей работы!

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.007)

Источник https://poisk-ru.ru/s29300t9.html

Источник https://os1.ru/article/7363-kak-podobrat-optimalniy-frontalniy-pogruzchik

Источник https://studopedia.net/11_5289_tsikl-raboti-odnokovshovogo-frontalnogo-pogruzchika.html