Центробежное сцепление своими руками из тормозного диска

Когда-то давно, обучаясь в Московском автомеханическом институте (МАМИ), мне, как и всем другим студентам, приходилось делать курсовые проекты. Однако конструировать «нечто теоретическое», по большей части абстрактное и никому не нужное, мне было не очень интересно, поэтому я всегда старался получить задание на разработку реального узла или агрегата, который можно изготовить и использовать затем в жизни. Одной из таких тем было автоматическое сухое сцепление для небольших сельскохозяйственных машин. И вот, спустя много лет, когда у меня возникла необходимость срочной замены клиноременного привода приусадебного минитрактора на более надежный цепной, я неожиданно вспомнил о той давней своей работе. Понадобилось сцепление! Порылся в старом портфеле, нашел институтские эскизы, немного их доработал и взялся за инструменты. Никакой теории в этот раз не просчитывал, только «чистая практика», основными критериями которой было использование готовых основных деталей, технологичность, доступная в условиях «почти на коленке», и быстрота изготовления. На все работы потребовался один световой день.

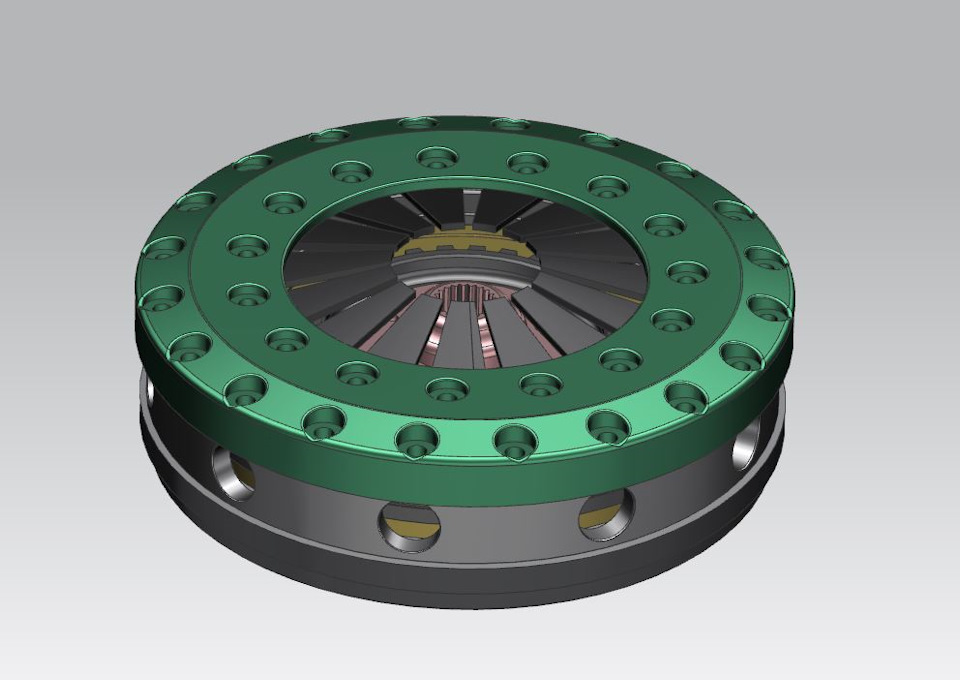

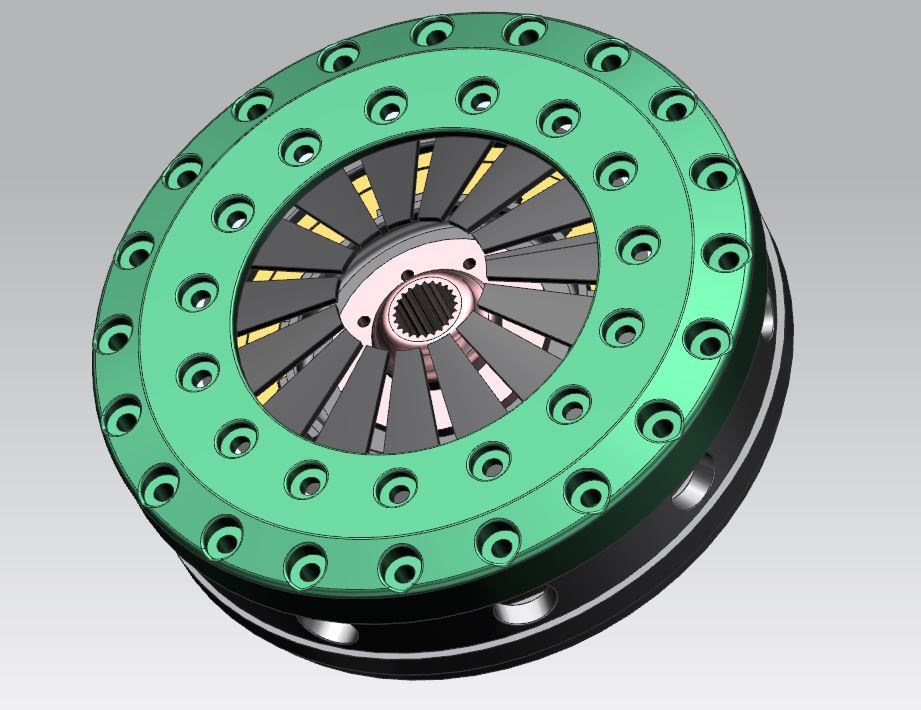

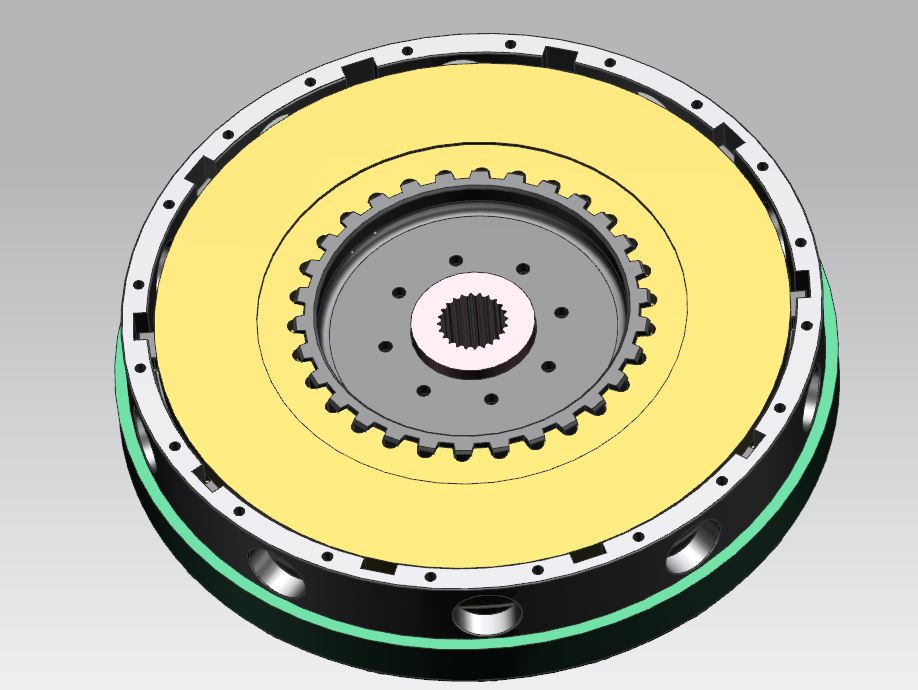

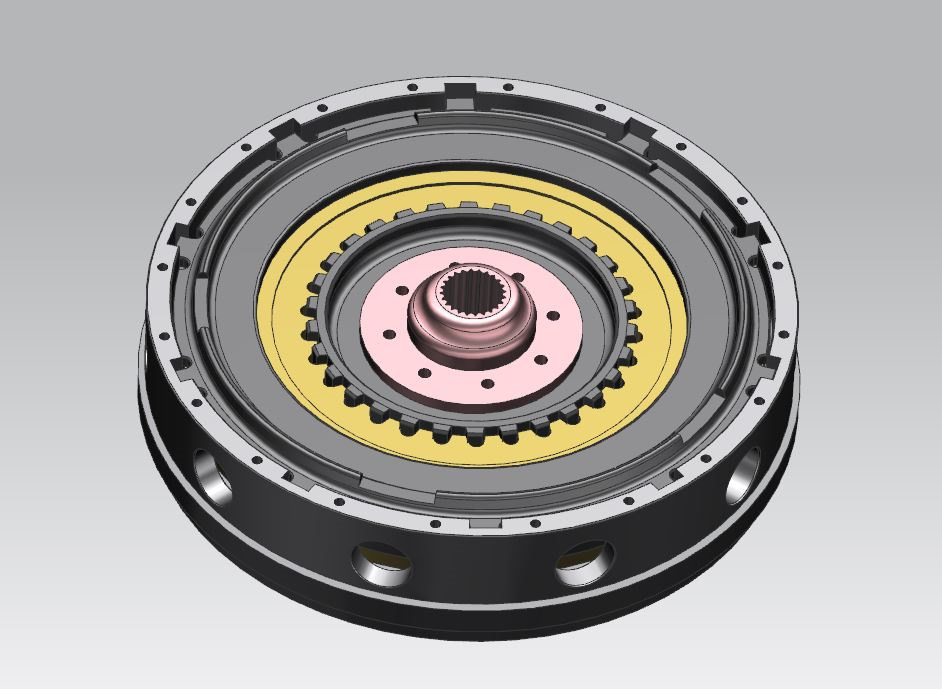

Автоматическое центробежное сухое сцепление устанавливается непосредственно на коленчатый вал мотора (в данном случае это двигатель Honda GX, у которого много аналогов) без всякой его дополнительной доработки. Настроек и специального обслуживания конструкция не требует. Она разборная и имеет хорошую ремонтопригодность и может найти применение в трансмиссиях не только мотоблоков и тракторов, но и на снегоходах, картах, мотороллерах, небольших автомобилях.

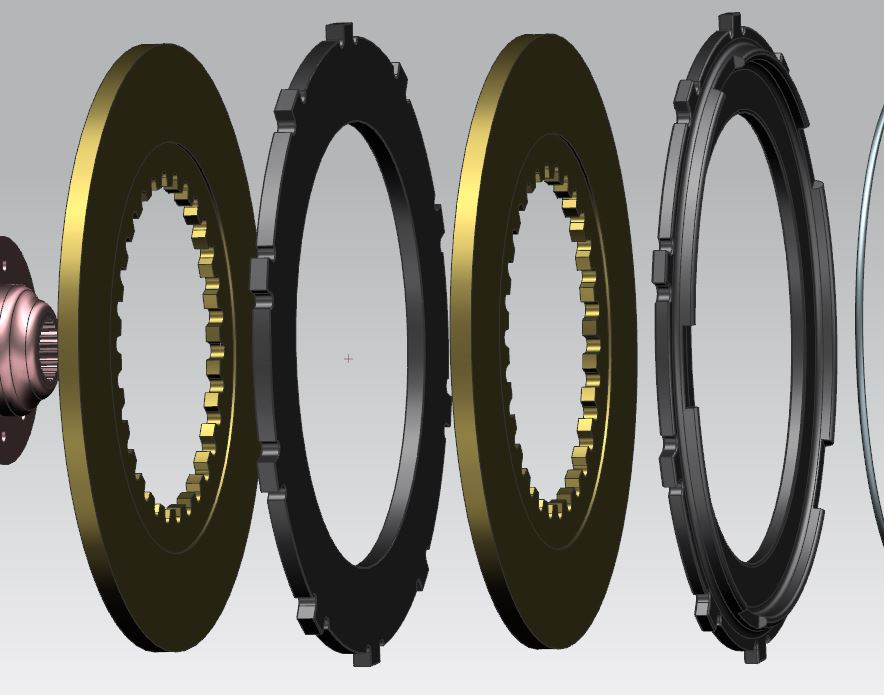

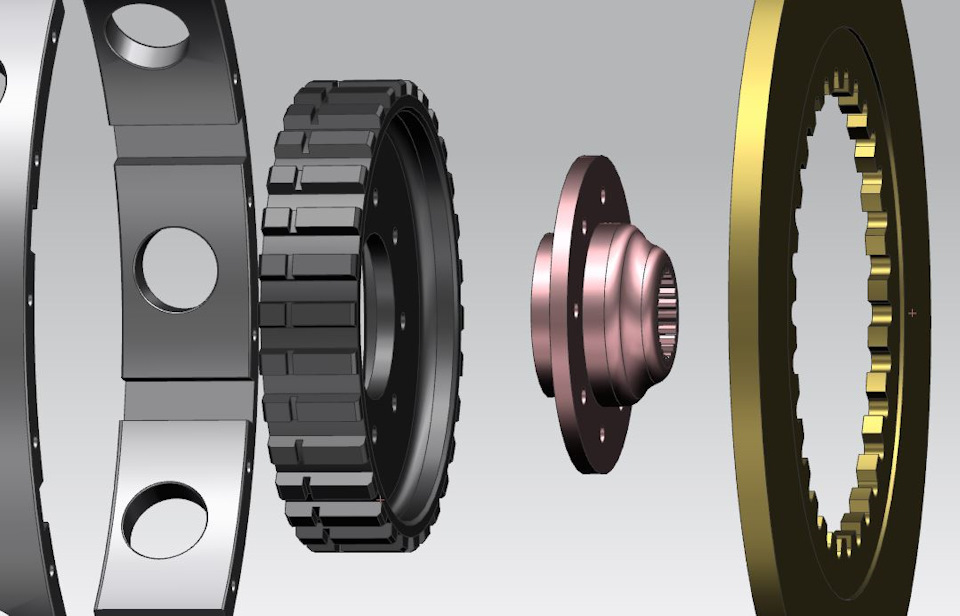

За основу взято стандартное сцепление от скутера Honda Dio: использовалась его плата сцепления без изменений и барабан, который был проточен под оригинальную втулку. Эта втулка и фланец (позиции 5 и 12 на сборочном чертеже) изготовлены из стали 45. В качестве привода взята ведущая звездочка мотоцикла «Минск» («Восход») – деталь распространенная и доступная. Она предварительно прошла термический отпуск, обработана (проточена) под размер посадочного места втулки, после чего была произведена ее закалка. Звездочка запрессована на втулку и зафиксирована сваркой. В принципе эту сборку можно сделать единой деталью, но трудоемкость была бы много выше, поэтому не стал заморачиваться усложнениями.

Внешний вид узла, установленного на самодельный минитрактор

Доработанный барабан также запрессован на втулку и закреплен сваркой. Подшипник использован легкой серии 6006. Во втулке он фиксируется от бокового смещения кернением. Шкив взял от ранее стоящего на тракторе ременного привода вспомогательного оборудования (генератора или гидронасоса). Для особо тяжелых условий эксплуатации вместо шкива есть возможность установки дополнительного подшипника на вал двигателя, служащего для разгрузки штатного подшипника коленвала ДВС. Если отказаться от использования шкива, то сцепление получится очень компактным, в пределах габаритов вала двигателя.

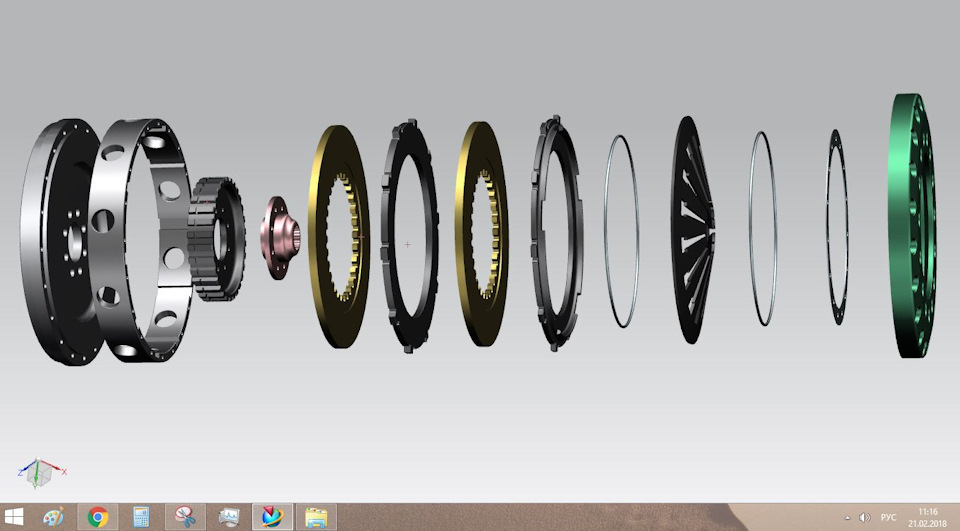

Центробежное сцепление. Сборочный чертеж: 1 – шкив; 2 – подшипник 6006; 3 – плата сцепления Honda Dio (в сборе без изменений); 4 – барабан Honda Dio; 5 – втулка; 6 – вал двигателя (диаметр 19 мм); 7 – шпонка; 8 – шайба; 9 – винт М8х35; 10 – шайба; 11 – звездочка (15 зубьев от мотоцикла «Минск» или «Восход»); 12 – фланец; 13 – втулка

Как ни странно, но самым сложным этапом в моих гаражных условиях оказалось изготовление шпоночного паза на фланце (позиция 12). Пришлось подумать не только о конструкции, но и о технологии. Для этого был выточен шток с переходной посадкой. Он был вставлен во фланец и с помощью сверлильного станка (не ручной дрели!) в месте стыковки этих деталей сделано отверстие диаметром 5 мм. Затем плоским напильником (его узкой боковой гранью) полукруглый паз был доведен до нужной, прямоугольной формы.

Аналогичная операция была проведена и с ведомой звездочкой привода.

Автоматическое центробежное сухое сцепление

Проведенные ходовые испытания сцепления показали хорошие результаты. Трактор с полным приводом уверенно двигался по весеннему размякшему снегу на четвертой передаче. Диапазон скоростей изменялся от 3 до 15 км/ч, при этом корпус сцепления оставался холодным. Момент его срабатывания также оказался приемлемым.

Также вы можете купить уже готовое сцепление, выиграв необходимую сумму на https://vulkanchampionclub.com/ и посетив магазин.

Не обошлось и без тестирования на максимальную нагрузку: уткнул трактор в дерево с включенными мостами и блокировками – колеса уверенно буксовали, а нагрев сцепления оставался в допустимых пределах. А демонстрируя устройство соседям и друзьям, смеюсь – говорю, что еще раз, теперь уже на практике, защитил свой старый курсовой проект. Словом, не зря учился!

Автомеханик, специализируется на С/Х технике

Без качественной работы сцепления невозможна полноценная работа мотоблока. Сцепление — это обязательная составляющая трансмиссии, функция которой — передача крутящего момента от коленчатого вала на переключение передач и отключение редуктора от силовой установки во время смены скоростей. Сцепление мотоблока необходимо для его плавного запуска движения с места и его остановки без необходимости глушить двигатель.

Как самостоятельно сделать сцепление для мотоблока

Автомеханик, специализируется на С/Х технике

Без качественной работы сцепления невозможна полноценная работа мотоблока. Сцепление — это обязательная составляющая трансмиссии, функция которой — передача крутящего момента от коленчатого вала на переключение передач и отключение редуктора от силовой установки во время смены скоростей. Сцепление мотоблока необходимо для его плавного запуска движения с места и его остановки без необходимости глушить двигатель.

Самодельное сцепление своими руками — Спецтехника

Будучи составной частью трансмиссии, сцепление мотоблока выполняет функцию передачи от коленвала мотора крутящего момента на коробку передач (вал редуктора). С его помощью во время переключения передач происходит разъединение силовой установки и редуктора. За счет данного механизма мотоблок либо мотокуплавно трогается с места и останавливается без отключения мотора.

Если в задуманной конструкции мототехники заводского изготовления не предусмотрено выполнение сцепления, его можно собрать самостоятельно.

Устройство сцепления

При всем многообразии брендов мотоблоков, их классов и модификаций устройство сцепления всегда включает в себя несколько необходимых частей:

- узел управления;

- ведущий компонент;

- ведомые составляющие.

Узел управления включает в себя отжимные рычаги прямого управления, соединенные с нажимным диском при помощи тяг и отводки, оснащенной педалью. В момент выключения устройства оператором от педали передается усиление на рычаги при помощи отводки, оснащенной подшипником. Во время сжатия пружин рычаги, связанные с нажимным диском, отводят его от ведомого, что приводит к выключению сцепления.

Читайте также: Минитрактор МТЗ-152: Беларус, отзывы владельцев, 152н, трактор, технические характеристики, цена, аналоги

Наличие подшипника в конструкции призвано минимизировать фактор трения, поскольку отводка и рычаги не соприкасаются. В стандартной конструкции имеется три рычага, которые установлены относительно друг друга под углом 120 градусов. Наличие пружин обеспечивает возврат деталей устройства к исходному положению. Отводка смещается на расстояние, необходимое для выключения механизма, и его соблюдение очень важно: если не удается достичь нужного расстояния, это приводит к тому, что сцепление пробуксовывает, а фрикционные накладки подвергаются повышенной нагрузке и преждевременному износу. При этом если расстояние, наоборот, превышено, не происходит полного выключения сцепления.

В этом видео вы узнаете, как поменять сцепление:

Ведущий компонент состоит из торца маховика двигателя и одновременно вращающегося вместе с ним нажимного диска. При этом диск движется и по оси относительно него. Между двумя этими компонентами располагается еще один диск, ступица которого находится на шлицевом валу. Это ведомая часть устройства. Вокруг ведущего диска находятся пружины цилиндрической формы, имеющие предварительное сжатие и необходимые для прижатия нажимного диска. Достигается это за счет того, что одним концом они упираются в диск, а другой расположен на кожухе, находящемся на ведомой поверхности. Именно эта конструкция и обеспечивает нахождение устройства в постоянно включенном режиме, даже при отсутствии движения при не заглушенном моторе.

Включение остановки устройства генерирует передачу сигнала на рычаги отжима и одновременное отключение ведомой части, за счет чего и происходит выключение сцепления.

Обычно в конструкции сцепления агрегатов малой сельскохозяйственной техники имеется подшипник, необходимый для снижения трения. Его наличие обеспечивает плавное движение рычагов с исключением их соприкосновения между собой. Также в устройстве присутствует пружина, которая обеспечивает возврат элемента управления к исходному положению после переключения скоростей.

Центробежное сцепление автомобилей

Во всех пружинных типах сцеплений сила сжатия ведущих и ведомых деталей постоянна. Она не зависит от передаваемого через сцепление крутящего момента.

Поэтому при выключении сцепления всегда приходится преодолевать одно и то же усилие пружин, независимо от величины крутящего момента, который зависит от условий движения автомобиля. Это значительно усложняет работу водителя.

Так, в условиях городского движения водителю автобуса приходится пользоваться сцепление до двух тысяч раз за смену. Снижение затрат физических усилий при выключении сцепления достигается применением полуцентробежных и центробежных сцеплений.

Полуцентробежное сцепление

Полуцентробежным называется фрикционное сцепление, в котором сжатие ведущих и ведомых деталей осуществляется совместно пружинами и центробежными грузиками.

В полуцентробежном сцеплении (схема 1) применяются более слабые нажимные периферийные пружины 2 и центробежные грузики 1, выполненные за одно целое с рычагами выключение сцепления. Усилие сжатия зависит от скорости вращения центробежных грузиков, т.е. от частоты вращения коленчатого вала двигателя.

Схема 1 – Полуцентробежное сцепление

1 – грузик; 2 — пружина

Чем больше частота вращения коленчатого вала, тем больше центробежные силы, действующие на грузики, и тем больше усилие, создаваемое грузиками, и наоборот.

Поэтому при трогании автомобиля с места для удержания педали сцепления в выключенном состоянии, когда частота вращения коленчатого вала низкая, требуется небольшое усилие.

Но при переключении передач, особенно при высоких скоростях движения автомобиля, к педали сцепления необходимо прикладывать значительное усилие для преодоления суммарной силы сжатия пружин и центробежных грузиков.

Кроме того, при движении автомобиля в тяжелых дорожных условиях с небольшой скоростью сцепление может пробуксовывать, что приводит к снижению его долговечности. В связи с этим полуцентробежные сцепления на современных автомобилях применяются очень редко.

Центробежное сцепление

Центробежным называется фрикционное сцепление, в котором сжатие ведущих и ведомых деталей осуществляется центробежными грузиками.

Центробежное сцепление является разомкнутым. Оно выключено при неработающем двигателе и выключается автоматически при малой частоте вращения коленчатого вала.

При выключенном сцеплении реактивный диск 2 (схема 2) находится на некотором расстоянии от нажимного диска 1.

Положение реактивного диска обусловлено рычагами 5, концы которых упираются в выжимной подшипник муфты 6 выключения, а муфта фиксируется упором 7. Нажимной диск подтягивается к реактивному диску отжимными пружинами 8.

Это обеспечивает необходимый зазор между нажимным диском 1, ведомым диском 10 и маховиком 11 двигателя.

Схема 2 – Центробежное сцепление легкового автомобиля

а – схема; б – конструкция; 1 – нажимной диск; 2 – реактивный диск; 3 – кожух; 4, 8 – пружины; 5 – рычаг; 6 – муфта; 7 – упор; 9 – грузик; 10 – ведомый диск; 11 — маховик

При увеличении частоты вращения коленчатого вала двигателя центробежные грузики 9 под действием центробежных сил расходятся.

Грузики, упираясь хвостовиками в нажимной 1 и реактивный 2 диски, перемещают нажимной диск к маховику, создавая при этом давление на ведомый диск 10.

При небольшой деформации пружин 4, что происходит даже при незначительном увеличении частоты вращения коленчатого вала, рычаги 5 выключения поворачиваются на своих опорах, и между концами рычагов 5 и выжимным подшипником муфты 6 выключения образуется необходимый зазор.

При торможении автомобиля до полной остановки сцепление автоматически выключается и исключает остановку двигателя. При переключении передач сцепление выключается с помощью педали.

Торможение автомобиля двигателем при малых скоростях движения (на спуске, при движении накатом) возможно только при перемещении упора 7, для чего имеется специальный привод с места водителя.

В этом случает сцепление включается нажимными пружинами 4, установленными между реактивным диском 2 и кожухом 3, и сцепление становится постоянно замкнутым.

Центробежное сцепление обеспечивает плавность включения при трогании автомобиля с места и автоматическое выключение при снижении частоты вращения коленчатого вала до минимального значения, препятствуя остановке двигателя. Однако сцепление может пробуксовывать при малых скоростях движения автомобиля в тяжелых дорожных условиях.

Функции центробежного сцепления

Существует несколько разновидностей механизма, однако наибольший интерес в контексте работы бытовых сельскохозяйственных агрегатов представляет центробежное сцепление для мотоблока — именно такое автоматическое сцепление задействуется в силовых системах мотоблоков и мотокультиваторов.

В основе действия этого типа устройств предусматривается фрикционная муфта. Функции центробежной муфты сцепления для мотоблока включают в себя такие важные задачи, как:

- стабильная передача крутящего момента;

- уменьшение колебаний, возникающих в результате движения частей конструкции;

- плавность в переключении передач;

- возможность соединения шестерней без удара;

- включение и выключение коробки передач;

- отключение трансмиссии от маховика.

Наличие сцепления допускает временное отключение коленчатого вала. Двигатель, оснащенный этим устройством, запускается и останавливается без резких движений.

Данный механизм выполняет одну из главных функций

Все о сцеплении для мотоблока

Мотоблоки существенно облегчают труд фермеров и владельцев собственных приусадебных участков. В этой статье речь пойдет о таком важном элементе конструкции этого агрегата, как сцепление.

Принцип работы

Центробежное сцепление обладает такими бесспорными преимуществами как надежность и долгий срок службы. Эта конструкция используется в автоматических коробках передач. Состоит это устройство из стандартного набора комплектующих:

Читайте также: Закон РБ О Дорожном ДвиженииСтатья 24. Категории и подкатегории механических транспортных средств, составов транспортных средств, самоходных машин, на управление которыми выдаются водительские удостов

- маховик;

- шкив;

- ступица, оснащенная пазом стопора и шпонкой;

- фланец;

- втулка;

- кожух;

- подшипник;

- стопорное кольцо.

За счет связи дифференциала с центробежной муфтой облегчается управление агрегатом, улучшается его маневренность и плавность поворотов. Кроме того, дифференциал обеспечивает регулировку скорости вращения колес и участвует в их блокировке. В отдельных моделях мотоблоков используются специальные блокираторы, позволяющие останавливать одно колесо автономно от другого.

Современные агрегаты могут быть оснащены механизмами различных конструкций. Различают несколько видов этих механизмов:

- фрикционное — простое в обслуживании и способное длительное время работать без пауз с высоким КПД;

- центробежное — имеет недостаток, заключающийся в быстром износе деталей промышленных механизмов;

- ременное — не отличается высокой надежностью и работоспособностью, быстро выходит из строя на мощных силовых установках;

- гидравлическое — путем нажима на педаль запускает в движение поршень, вращение которого придает движение смазывающей жидкости; от поршня усилие передается на шатун, а пружины возвращают его на исходное положение;

- дисковое — отличается высокой надежностью деталей и плавностью запуска; различаются однодисковые и многодисковые механизмы, работающие по одному принципу.

Изготовление механизма сцепления своими руками

Сборку устройства предваряют два необходимых шага: изучение чертежей и подбор деталей. Чертеж должен быть максимально понятным, а все обозначенные на нем компоненты должны иметь полную разметку размеров и указания их мест в устройстве.

Для изготовления самодельного механизма нужны следующие части:

- первичный вал и маховик (хорошо подходят, например, соответствующие детали с коробки передач «Москвича» прежних десятилетий);

- ведомый шкив (на него на предварительном этапе подбора деталей нужно установить две ручки);

- исправная ступица и поворотный металлический кулак (оптимальный вариант — от автомобиля «Таврия»);

- Б-профиль;

- коленчатый вал с машины ГАЗ-69.

После того как комплект необходимых деталей сформирован, начинается сборка. Порядок шагов таков:

- Осторожно сточите вал таким образом, чтобы после обработки он не соприкасался с другими деталями, которые будут установлены на устройство.

- На подготовленный вал установите ступицу мотоблока.

- Определите на валу место, куда будут установлены подшипники. Выточите эти места. После завершения этого этапа работы ступица должна вставать точно, никаких зазоров быть не должно, а вращение ведомого шкива должно осуществляться легко, ни за что не задевая.

- Просверлите в шкиве шесть отверстий равного диаметра не более 5 мм на равном расстоянии друг от друга. В каждое отверстие будет установлен болт длиной 10 мм, что требует наличия отверстий и с другой стороны шкива.

- При помощи болта зафиксируйте шкив над маховиком. Произведите разметку отверстий, которые должны совпасть с отверстиями в шкиве.

- Снимите шкив и сделайте отверстия по разметке.

- Произведите обработку вала и маховика таким образом, чтобы после проточки они не соприкасались.

- Изготовьте ручку сцепления мотоблока. Для этого можно взять трубу длиной 3 см и диаметром 1 см. В результате сборки потребуется фиксация на шкиве.

- Подготовьте тросик сцепления на мотоблок. В качестве этой детали можно купить подходящий шнур и намотать на катушку. Как вариант, можно воспользоваться тросиком для сцепления на мотоблок, сделанным из троса бензопилы, имеющим исправную катушку.

Готовое сцепление, изготовленное для мотоблока своими руками, хорошо подойдет, например, для мотоблоков Арго и Нева МБ-2. Пользователи отмечают, что такой механизм отличается хорошим качеством и довольно долговечен.

Центробежное сцепление своими руками из тормозного диска — Справочник металлиста

Будучи составной частью трансмиссии, сцепление мотоблока выполняет функцию передачи от коленвала мотора крутящего момента на коробку передач (вал редуктора).

С его помощью во время переключения передач происходит разъединение силовой установки и редуктора.

За счет данного механизма мотоблок либо мотокуплавно трогается с места и останавливается без отключения мотора.

Если в задуманной конструкции мототехники заводского изготовления не предусмотрено выполнение сцепления, его можно собрать самостоятельно.

Общие сведения

Сцепление основано на действии фрикционной муфты (силы трения скольжения). Данный компонент трансмиссии предназначен для:

- передачи крутящего момента;

- гашения крутильных колебаний;

- плавного переключения передач;

- безударного соединения шестерен;

- подключения и кратковременного отключения соединения ДВС с КПП;

- отсоединения трансмиссии от маховика.

Механизм дает возможность временно разобщать силовую передачу мотоблока и коленчатый вал мотора. Кроме того, мотоблок с помощью сцепления без рывков приступает к действию.

Имея большое значение для сельскохозяйственных машин при движении, сцепление позволяет тронуться с места (хотя без него это возможно сделать, однако очень затруднительно).

Как надежный компонент трансмиссии зарекомендовало себя центробежное сцепление. Оно нашло свое применение в автоматических КПП. К его основным рабочим элементам относят: маховик, шкив, ступицу со шпонкой и стопорным пазом, фланец, кожух, втулку, подшипник, стопорное кольцо.

Важную роль также играет и дифференциал, напрямую связанный с сцеплением. На него возлагаются задачи по улучшению маневренности мотоблоков тяжелого класса и обеспечению плавности поворота.

Сцепление и дифференциал в «симбиозе» регулируют вращение колесной части мотоблока с разной скоростью. К тому же, механизмы по передаче мощности оснащаются функциями блокирования колес.

Однако в некоторых моделях дифференциал заменяется на специальное устройство, отключающее при движении одно колесо.

На современных моделях мотоблок обычно используют фрикционное сцепление. Оно устанавливается между коробкой передач и двигателем.

При фрикционном сцеплении ведомые элементы тесно связаны с первичным валом коробки передач (либо другим, следующим за сцеплением, узлом трансмиссии), а ведущие – с коленвалом двигателя.

Как правило, ведущие и ведомые элементы производятся в форме круглых плоских дисков, иногда изготавливаются в конусной вариации (например, мотоблоки БЧС-735 и Катаиси Супер-600) и колодочной (Гутброд, Мепол-Терра).

В случае производства данных рабочих органов в виде шкивов клиноременной передачи дополнительно вводят натяжные ролики, позволяющие устанавливать их положение, степень натяжения со штанги управления ремней, пларно отключать и подключать к трансмиссии двигатель.

Сцепление фрикционного типа состоит из:

- механизма управления;

- ведущей части;

- ведомых элементов.Центробежное сцепление к мотоблоку

Ведущая часть образуется из торцевой поверхности маховика мотора и нажимного диска, который вращается вместе с маховиком.

Однако диск имеет возможность перемещения и в осевом направлении относительно маховика. Между ними находится ведомый диск, его ступица расположена на шлицевом ведомом вале.

По окружности нажимного диска размещаются цилиндрические пружины, установленные с предварительным сжатием.

Роль пружин заключается в прижатии нажимного диска, в который они упираются одним концом, а другим — в кожух, совместно с ведомым торцевой поверхности маховика. В результате этих действий сцепление прибывает постоянно во включенном состоянии.

К управляющему механизму относятся отжимные рычаги, которые соединяются с нажимным диском тягами и отводкой с педалью.

Выключая сцепление, оператор посылает от педали или рычага с помощью вилки или троса усилие на отжимные рычаги через отводку с выжимным подшипником.

Наружным концом соединенные с нажимным диском болтами, рычаги во время сжимания пружин отводят диски ведомый от нажимного, благодаря чему происходит выключение сцепления.

Отводка отделяется на необходимую для полного отключения сцепления величину зазора от рычагов. Если не соблюдается данная дистанция, происходит пробуксовка сцепления, износ фрикционных накладок. Когда зазор превышает требуемое расстояние, сцепление выключится не полностью.

В зависимости от конструктивных характеристик мототехники, сцепление для мотоблока может быть таких видов, как:

- фрикционное (рассмотренное выше);

- электромагнитное;

- гидравлическое;

- центробежное;

- ременное;

- одно- , двухдисковое;

- многодисковое.

По виду трения рассматриваемый механизм классифицируют на мокрые, работающие в масляной ванне, и сухие, функционирующие в воздушной среде. В соответствии с режимом включения выделяют постоянное замкнутое и непостоянно замкнутое сцепление.

Центробежное работает за счет следующих рабочих органов: троса сцепления, первичного вала трансмиссии, маховик, рычага сцепления, выжимного подшипника, ручки, ведомого диск, рычага включения, грибка штока, стопорной шайбы, вилки выключения. Широкое применение центробежные устройства не нашли в силу своей склонности к пробуксовке, характерной при нагрузках, и изнашиванию поверхностей трения.

При гидравлической системе через шатун при нажатии на педаль движение передают поршню, продавливающему гидравлическую жидкость по специальному каналу. Поршень под действием давления рабочей среды воздействует на рычаг через шатун. Пружиной он возвращается в исходную позицию.

Многодисковый и однодисковый принцип действия практически не отличаются друг от друга. Преимущества первого основываются на малогабаритные размеры фрикционных дисков, плавности включения сцепления.

Недостатками являются худшие условия охлаждения, проблемы в получении чистоты включения.

Двухдисковые механизмы устанавливают в связи с большой мощностью силового агрегата, необходимостью передачи повышенного крутящего момента, для повышения срока службы.

Самодельное сцепление мотоблока

Сцепление с ременным приводом, обеспечивающее передачу от мотора к коробке передач крутящегося момента, считается одним из первых и уступает выше перечисленным механизмам, т.к. имеет ряд минусов: высокий уровень износа, ненадежность, низкий КПД, непрактичность при работе с мощными двигателями.

Модернизация сцепления

Так, как принцип действия устройства предусматривает серьезное трение составных деталей, естественного износа избежать не получиться. Можно изготовить сцепление на мотоблок своими руками, однако владельцам моторизированных машин, не имеющим опыта в слесарном деле, производить данную операцию не рекомендуется.

Рассмотрим пример создания механизма для тяжелого мотоблока. За основу используется маховик и первичный вал коробки автомобиля Москвич, поворотный кулак со ступицей от Таврии, профиль Б, ведомый шкив на два ручья и стальная заготовка в качестве коленчатого вала (подойдет от ГАЗ-69).

Самодельное изделие начинается с точения стальной заготовки на токарном станке, чтобы на получившийся фальшвал насадить ступицу.

После посадки шкива на отточенный вал следует проточить посадочное место по диаметру на внутреннем кольце шкива под опорный подшипник, которая должна «сесть» идеально.

Если ступица прилегает без зазоров, а шкив прокручивается, — это знак правильно выполненной задачи. Переверните деталь и проделайте аналогичные действия с обратной стороны.

На следующем этапе в шкиве с помощью дрели и сверла (5 мм) сделайте 6 отверстий равноудаленных друг от друга.

Регулировка

Для исправной работы механизма важно, чтобы он был правильно отрегулирован. Если та или иная деталь не работоспособна, это заметно по характерным признакам и регулируется в соответствии с ними:

- если при полностью выжатом сцеплении агрегат срывается с места, настройка производится при помощи регулировочного болта, который нужно подтянуть;

- если оператор полностью отпустил сцепление, но предусмотренная скорость не достигается или мотоблок вообще не движется, регулировочный болт следует ослабить;

- если работа агрегата сопровождается нехарактерным звуком, необходимо заглушить двигатель и проверить уровень масла; если масла достаточно, целесообразно обратиться в сервисный центр;

- если возникают затруднения при переключении скоростей, следует проверить состояние шлиц валов и деталей коробки передач.

Регулировка сцепления

Следует отметить, что при работе нужно соблюдать определенные рекомендации, дабы избежать преждевременных поломок и ненужных проблем, возникших из-за неправильного обращения с техникой. Педаль сцепления необходимо и нажимать, и отпускать плавно, без резких движений. В противном случае двигатель может просто заглохнуть, тогда вам потребуется потратить лишнее время и силы, чтобы запустить его вновь. При эксплуатации мотоблока возможны следующие неполадки, связанные с механизмом сцепления.

- При полностью выжатом сцеплении техника резко начинает ускоряться. В этой ситуации попробуйте просто подкрутить регулировочный винт.

- Педаль сцепления отпущена, но агрегат не двигается или движется с недостаточной скоростью. Слегка ослабьте винт регулировки и протестируйте ход мототехники.

При странных шумах, треске, стуке, раздающихся из области редуктора, немедленно остановите агрегат. Наиболее частыми причинами такой ситуации считаются малый уровень масла или его некачественность. Перед тем как начать работать на мотоблоке, обязательно проверяйте наличие и количество масла. Замените/долейте масляную жидкость и запустите агрегат. Если шумы не прекратились, остановите мотоблок и пригласите специалиста для осмотра вашей техники.

Если у вас возникли неполадки, связанные с переключением скоростей, протестируйте сцепление, отрегулируйте его. Затем осмотрите коробку передач на предмет износившихся деталей и проверьте валы – возможно, стерлись шлицы.

АВТОМАТИЧЕСКОЕ ЦЕНТРОБЕЖНОЕ СЦЕПЛЕНИЕ

Когда-то давно, обучаясь в Московском автомеханическом институте (МАМИ), мне, как и всем другим студентам, приходилось делать курсовые проекты. Однако конструировать «нечто теоретическое», по большей части абстрактное и никому не нужное, мне было не очень интересно, поэтому я всегда старался получить задание на разработку реального узла или агрегата, который можно изготовить и использовать затем в жизни. Одной из таких тем было автоматическое сухое сцепление для небольших сельскохозяйственных машин. И вот, спустя много лет, когда у меня возникла необходимость срочной замены клиноременного привода приусадебного минитрактора на более надежный цепной, я неожиданно вспомнил о той давней своей работе. Понадобилось сцепление! Порылся в старом портфеле, нашел институтские эскизы, немного их доработал и взялся за инструменты. Никакой теории в этот раз не просчитывал, только «чистая практика», основными критериями которой было использование готовых основных деталей, технологичность, доступная в условиях «почти на коленке», и быстрота изготовления. На все работы потребовался один световой день.

Автоматическое центробежное сухое сцепление устанавливается непосредственно на коленчатый вал мотора (в данном случае это двигатель Honda GX, у которого много аналогов) без всякой его дополнительной доработки. Настроек и специального обслуживания конструкция не требует. Она разборная и имеет хорошую ремонтопригодность и может найти применение в трансмиссиях не только мотоблоков и тракторов, но и на снегоходах, картах, мотороллерах, небольших автомобилях.

За основу взято стандартное сцепление от скутера Honda Dio: использовалась его плата сцепления без изменений и барабан, который был проточен под оригинальную втулку. Эта втулка и фланец (позиции 5 и 12 на сборочном чертеже) изготовлены из стали 45. В качестве привода взята ведущая звездочка мотоцикла «Минск» («Восход») – деталь распространенная и доступная. Она предварительно прошла термический отпуск, обработана (проточена) под размер посадочного места втулки, после чего была произведена ее закалка. Звездочка запрессована на втулку и зафиксирована сваркой. В принципе эту сборку можно сделать единой деталью, но трудоемкость была бы много выше, поэтому не стал заморачиваться усложнениями.

Как сделать центробежное сцепление своими руками

Сообщение новичок » 21 апр 2014, 20:18

Как вставить фото — тут Как вставить видео — тут Инструкции по форуму — тут

Сообщение Polk » 23 апр 2014, 21:16

Добрый день. Спасибо за тему, сам бы не решился

Хотелось бы начать с самого востребованного элемента трансмиссии малой техники на моторах типа Honda GX Это центробежное сцепление. Его назначение и задачу описывать незачем. Но вот где его взять и еще для своих параметров и задач, всегда ставит в тупик. С этим я первый раз столкнулся когда сделал минимобиль МикроБ в 2003 году. Первые образцы были со скутеровскими двухтактными моторами honda dio, которые плохо работали зимой и сгорали при крутых спусках с закрытой заслонкой. И я перешел на четырехтактные моторы, первые я снимал с электростанций (раньше отдельно сложно было найти). Генераторы выбрасывал, а вот моторы ставил сначало с самодельным вариаторм, а потм переделывал сцепление от скутера, но всё это жило недолго, совсем недолго. И в это время сделал своё первое сцепление с двумя колодками и накладками от задних колодок ВАЗ. За перве два года этог сцепление прошло три рейстайленга и сейчас оно производится серийно в трех размерностях и огромном количестве модификаций под конкретную задачу. Сфера применения: от наших снегоходов, снегокатов, болотоходах, картингов до циркулярных пил, лебедок, дизельных вентиляторных установок до валов отбора мощьности на маленьких тракторах. Даже для запуска планеров заказывали. Вот фото сцеплений:

https://fotki.yandex.ru/users/box647/view/882405/

https://fotki.yandex.ru/users/box647/view/882406/

«Центробежное сцепление» на Яндекс.Фотках

А это первый носитель и испытатель моих сцеплений. Сухой вес 280 кг. грузоподьемность 2 человека. Скорость с мотором 6,5 л/с. до 25 км/час. (скорость ограничена)

«минимобиль МикроБ» на Яндекс.Фотках

«микромобиль МикроБ» на Яндекс.Фотках

Сообщение новичок » 23 апр 2014, 21:19

Как вставить фото — тут Как вставить видео — тут Инструкции по форуму — тут

Сообщение Polk » 23 апр 2014, 22:35

Сцепление должно позволять снимать момент с двигателя разными способами: с помощью цепи, с помощью ремня и т.п. Соответственно цепь может быть с любым шагом: 12,7 мм. (Восход, Минск, мотороллер), 15,875 мм. (ИЖевская), а так же используется цепь привода ГРМ ВАЗ 2123 (Нива) с шагом 9,525 мм. Ременная передача так же может быть разной: это и полиремень от привода генератора на автомобилях, а так же простыми клиновыми ремнями. Ниже привожу копоновочные размеры для моторов до 6,5 л/с с валом Ф 18мм. 19,05мм. и 20,0мм. самые распространенные в производстве самоделок. В этом случае каждый выбирает своё, ни вчем себе не отказывая

Да и компоновку можно выбрать одну из двух, в зависимости от устройства трансмиссии: КОМПОНОВКА №1

«компоновка центробежного сцепления» на Яндекс.Фотках

«компоновка центробежного сцепления» на Яндекс.Фотках

Шкив под полиремень КОМПОНОВКА №1

/url] «[url=https://fotki.yandex.ru/users/box647/view/882429/]компоновка центробежного сцепления» на Яндекс.Фотках

Особенности конструкции сцепления на мотоблок

Сцепление для мотоблока, как и в любой другой технике сельскохозяйственного типа, состоит из таких деталей:

- узла прямого управления. Рычаг отжима соединён с нажимным диском педальной отводкой и тягами;

- ведущего узла. Подшипник уменьшает трение, во время вращения вокруг своей оси рычаги не соприкасаются;

- ведомых составляющих. Пружина возвращает все механизмы в первоначальную позицию. Отводку отталкивают от рычагов на расстояние, которое необходимо для выключения техники.

Конструкция сцепления не очень сложная, потому можно при необходимости отремонтировать неисправности самостоятельно.

Разновидности механизмов сцепления мотоблоков

Современные мотоблоки отличаются конструкционными особенностями. Есть различные виды сцепления, которыми можно укомплектовать технику:

- фрикционное сцепление. Данный тип пользуется самым большим спросом у фермеров. Такие механизмы просто обслуживать, они могут долгое время работать без перерывов, имеют высокий КПД;

- центробежное сцепление. Продолжительная пробуксировка и быстрое изнашивание запчастей стали причиной того, что центробежная муфта не получила должного признания;

- ременное сцепление мотоблока. Такой механизм не очень надёжный, имеет невысокую работоспособность, быстро изнашивается при работе с мощными двигателями;

- гидравлическое сцепление. Нажимая на педаль, начинает двигаться основной поршень. Во время его вращения приводится в движение смазывающая жидкость. Давление от поршня передаётся шатуну, пружины выполняют автоматическое восстановление поршня на стартовую позицию;

- дисковое сцепление на мотоблоках. Все элементы механизма очень надёжны, позволяют плавно запускать технику. Есть однодисковое и многодисковое оборудование с практически единым принципом работы.

Выделяют сухие, воздушные типы сцепления и те, которые работают в ванне, наполненной моторным маслом.

Какие задачи выполняет сцепление для мотоблока

Сцепление для мотоблока выполняет следующие функции:

- передает крутящий момент;

- гасит колебания вращения;

- плавно переключает передачи;

- соединяет шестерни;

- подключает и отключает соединение двигателя с КПП;

- отсоединяет трансмиссию от маховика.

В зависимости от конструкции культиватора сцепление бывает различных видов.

Центробежная система использует тросик сцепления на мотоблоке, маховик, вал, ручку, диск, шайбу. При больших нагрузках система пробуксовывает, поэтому широко не применяется.

Гидравлическое сцепление мотоблока передает движение поршню при давлении на педаль через шатун, который направляет рабочую жидкость по каналу выжимным способом. Поршень действует на рычаг через шатун, ручка возвращается обратно при помощи пружины.

Автоматическое сцепление на мотоблок устанавливают на мотокультиваторы с большой мощностью двигателя. Однодисковые и многодисковые системы обеспечивают плавность включения агрегата и начала его движения.

Изготовление сцепления для мотоблока своими руками

При беспрерывной работе запчасти сцепления находятся в постоянном движении, и стираются, потому даже самые надёжные элементы со временем изнашивается. Со временем придётся купить новые запчасти или изготовить всё своими руками.

Перед тем, как сделать сцепление на мотоблок, стоит обзавестись такими запчастями:

- маховиком и первичным валом (подходит старая коробка передач с советского Москвича);

- ведомым шкивом с двумя ручками;

- поворотным кулаком и исправной ступицей (можно взять из авто Таврия);

- коленчатым валом (ГАЗ-69);

- Б-профилем.

Стоит предварительно рассмотреть чертежи строения сцепления. Это значительно упростит работу.

Самодельное сцепление изготавливается по следующей схеме:

- Стачивается коленчатый вал до тех пор, пока не будет прикасаться к внутренним деталям техники;

- Насаживается штатная ступица на вал;

- Протачивается на валу место под подшипник. Ступица устанавливается без зазоров, чтобы шкив оборачивался беспрепятственно;

- Переворачивается коленчатый вал, и выполняются те же действия с другой стороны;

- Проделываются шесть отверстий на равном расстоянии в шкиве дрелью с пятимиллиметровым сверлом. В них вкрутят десятимиллиметровые болты;

- Устанавливается шкив над маховиком, элементы скрепляются болтами. Отмечаются места под дырки, с учётом их совпадения с предварительно высверленными отверстиями;

- Вытаскивается шкив и просверливаются соответствующие дырки в маховике;

- Протачивается внутренняя поверхность маховика и вала, пока детали не перестанут соприкасаться;

- Обязательно нужна ручка сцепления на мотоблок. Берётся трубка в длину 30 миллиметров и в диаметре 10 миллиметров, она крепится на шкиве;

- Трос сцепления для мотоблока может быть взят со старой бензопилы. Он наматывается на катушку.

Самостоятельно подготовленное сцепление возможно устанавливать на следующие марки мотоблоков: Агро, Нева МБ-2, Каскад.

Как сделать ременное сцепление и узел перелома на минитрактор

Самодельное ременное сцепление на минитрактор с рамой переломного типа через систему шкивов собрал Игорь Минин. Ременное сцепление для самодельного трактора это просто и надежно. Фото сцепления и узла перелома минитрактора представлено далее. Устройство и принцип работы ременного сцепления заключается в передаче крутящего момента с ведущего шкива двигателя на ведомый шкив большего диаметра установленный на КПП (коробке переключения передач) или РК (у кого что )

В движение трансмиссия минитрактора приводится выжимом сцепления, а именно прижимной ролик натягивает ремень. Выключение сцепления осуществляется ослаблением прижимного ролика или же шкива, все очень просто.

Недостатки ременного сцепления -это малый ресурс самого ремня, для увеличения срока эксплуатации желательно ставить двухручьевые шкивы и два ремня соответственно.

Узел перелома минитрактора с рамой переломного типа это зачастую поворотный кулак УАЗ или же ВАЗ (как на представленном тракторе) соединяет две полурамы между собой. Дополнительно обязательно нужно устанавливать ограничители горизонтального поворота рам относительно друг друга -это необходимо при вспашке, переезде через неровности, чтоб трактор не опрокинуло.

Дополнительно на минитрактор можно установить отвал для чистки снега и прочие навески с/х назначения. Далее вашему вниманию представлены фотографии устройства сцепления самодельного трактора.

Фото самодельного ременного сцепления. На фото изображены два шкива и прижимной ролик, малый ведущий шкив установлен на двигателе минитрактора, большой ведомый вращается на КПП (коробке переключения передач) прижимной ролик посередине играет роль натяжителя ремня (подпружиненный)

Принцип действия тот же самый что и на мотоблоке, только здесь крутящий момент передается на КПП и далее на трансмиссию минитрактора. С КПП идет уже цепная передача на звезду наваренную на вал моста от автомобиля ВАЗ и через кардан крутящий момент снимается на второй мост, тоесть трактор полноприводный 4х4 Узел перелома минитрактора. Так же рекомендуем ознакомиться с статьей Алексея Боброва Сопряжение ДВС и КПП

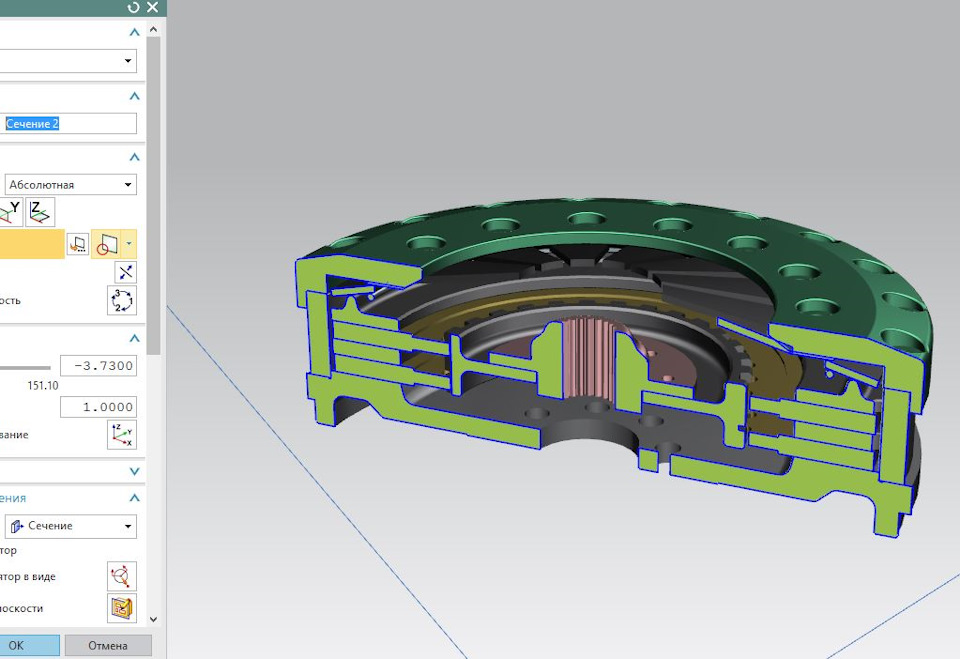

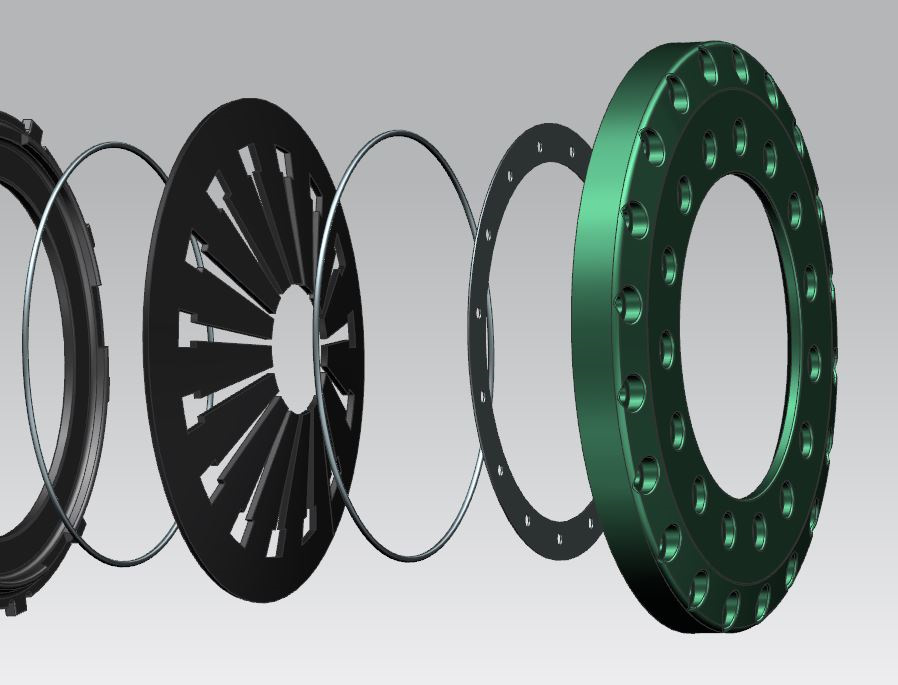

Изготовление сцепления

Около года назад мы решили попробовать изготовить сцепление. Разумеется для того, чтобы это сделать нужно было изучить топовые модели, которые были предложены на рынке.

Выбрали мы значит австралийскую горег клатч с тремя карбоновыми дисками, стоила она на тот момент чуть больше 200000р

www.instagram.com/p/BUrH2skhQXa/

Началось все с проведения анализа металла, а так же нужно было выяснить сколько жмет пружина килограмм.

Изучив все эти моменты, задача стала чуть более ясна, пружина жала чуть меньше 1100 кг.

на три карбоновых диска диаметром 230мм.

Было решено делать модель полностью по образу и подобию австралийки.

И вот что из этого вышло.

А вот в разрезе

Только от трех карбоновых дисков я отказался в пользу двух керамических, т.к. карбоновые диски делаются нереально сложно, вдобавок ко всему, нужно быть химиком, чтобы насытить кремнием соединение углерод-углерод, а керамические диски можно купить, и даже нашлись некоторые фирмы в России которые могут сделать подобное.

Вот так выглядит разобранный вариант

Вот те самые керамо-диски на модели

Вот шестерня под первичник мкпп sr20det

Вот так выглядит без маховика

А вот так без корзины

В итоге, самым сложным оказалось сделать пружину. Отдельно ее в продаже нету, а покупать с корзиной дорого, да и не факт, что она окажется такой же по жесткости.

Решили сделать сами!

Вырезали на лазере из стали 3 мм пружину нужной формы.

Была сделана матрица и зажим для предания формы пружине при закалке. Сейчас уже не вспомню как калилась, до 600 потом в масло, потом до 300 и отпуск на воздухе или как то так…

В итоге потерпели фиаско, не достигли и 800 кг прижима!

Но пути назад уже небыло, т.к. в процессе тестов сцепки за 200 кусков она умерла)))

Мы ее так мучили, что отходы от карбоновых дисков стали причиной его клина и перегрева лепестков, такой вот итог!

Защищайте гидровыжимной механизм пыльником! Иначе будет так же! У нас был подшипник ТИЛТОН и у него не предусмотренно использование пыльника, что явно является недоработкой производителя!

Далее, по знакомству нашли людей, которые на заводе сделали нам эти пружины по нашим требованиям. Чудесным образом мы получили ровно 1100 кг нажатия !

Процесс сразу же сдвинулся с мертвой точки.

После тестов пружины сразу изготовили

Для нее закаленные болты и пластину на которой трется кольцо.

Сейчас изготавливаем корзину и прижимной диск, который находится под пружиной.

Я думаю уже на следующей неделе мы снова соберем сцепление и если все будет хорошо, то следующим шагом будет изготовка

керамо- дисков, а если и в самую последнюю очередь выточим маховик, междисковые пластины и корпус, т.к. это самое легкое, но самое затратное.

Венец сделаю сьемный, т.к. не хочу точить маховик, если вдруг что-то с зубцами случится .

Может быть у кого-то есть какие-то советы по данной теме, буду очень рад, если кто-то поделится опытом в этом, желательно в личку.

Излелие то простое, да и самое сложное позади…

Думаю все получится, плюс я даже внес некоторые доработки в австралийскую сцепу, там на крайнем диске были прорезы, которые полкидывали обработанную пыль через лепестки корзины, и летело все это прям на подшипник, а металл оказался не самым удачным. В теории можно сделать крепче, легче, и долговечнее ( по крайне мере сталь стачиваться так быстро уже не будет, да и износ самой пружины меня огорчил)

Всем добра

Источник https://avto-layn.ru/selskohozyajstvennaya/centrobezhnoe-sceplenie-svoimi-rukami.html

Источник https://www.samodelkindrug.ru/kak-sdelat-remennoe-stseplenie-i-uzel/

Источник https://www.drive2.ru/c/495634554107723947/