РЕМОНТ РАМ И КУЗОВОВ

Основными направлениями в технологии ремонта кузовов являются: восстановление кузовов (даже со сложными повреждениями); применение метода проверки геометрии кузовов по контрольным точкам (без разборки автомобилей); внедрение крупноблочного метода ремонта; широкое использование при ремонте точечной сварки и сварки в среде защитных газов; использование стендов различного типа с силовыми устройствами (с гидравлическим приводом) для наружного вытягивания деформированных элементов кузовов и рам; широкое применение механизированного инструмента для зачистных, отрезных и других вспомогательных операций.

В современных конструкциях оборудования для проведения кузовных работ имеет место тенденция объединения, как бы в одно целое, установок для ремонта со стендами для контроля геометрии и правки. При ремонте кузовов используют переносное оборудование для правки, устанавливаемое непосредственно на кузов автомобиля, с гидравлическим приводом, развивающим усилие рабочего органа до 20 т. Но с его помощью невозможно устранять сложные перекосы и значительные деформации несущих элементов кузова. Для такого рода работ выпускаются стенды, обеспечивающие метод наружного вытягивания деформированных элементов на закрепленном на стенде автомобиле с одновременным приложением разнонаправленных усилий правки, противоположных силам, вызвавшим повреждения (например, при ДТП).

Устройство для правки кузовов мод. БС-71 (рис. 6.57) состоит из передвижной балки 7, на одном конце которой шарнирно закреплен качающийся рычаг 1, гидроцилиндра, расположенного внутри балки, ручного гидронасоса 9, упора 3, силовой поперечины и набора приспособлений для правки. Это универсальное устройство работает по векторному принципу приложения сил (до 10 т) в любом направлении.

Устройство для ремонта и контроля БС-123 (рис. 6.58) выполнено в виде передвижной рамы стапельного типа. Его можно использовать совместно с подкатной силовой установкой БС-124, аналогичной по принципу действия с установкой БС-71. Такая система, помимо контроля геометрии кузова, служит для производства особо сложного ремонта. Ремонтируемый аварийный кузов с помощью грузоподъемного устройства (например, автопогрузчика с вильчатым захватом) устанавливается на опорные кронштейны и боковые стойки (с зажимными приспособлениями для порогов кузова), смонтированные на раме БС-123. Несовпадение отверстий кронштейнов с соответствующими точками лонжеронов и пола кузова свидетельствует о нарушении геометрии кузова — в этом случае производят дополнительное закрепление кузова при помощи выдвижных боковых стоек. После этого раму установки вместе с кузовом автомобиля можно транспортировать на пост ремонта в жестяницко-сварочный цех.

На рис. 6.59 представлен стенд модели БС-132. Это установка несколько иного типа. Для нее в бетонном основании пола прокладывают несколько балок с гнездами для анкерных устройств 1 и установки переносных вертикальных опор 8, на поперечинах 7 которых устанавливаются ползуны с силовыми цилиндрами 6. Для удержания кузова имеется комплект подставок 5 с силовы-

Рис. 6.57. Устройство для правки кузовов мод. БС-71

Рис. 6.58. Устройство для правки кузовов: а — рама мод. БС-123; б — силовая установка БС-124; в — комплект цепных строп и зажимных приспособлений

ми поперечными трубами и захватами. Для правки используется также передвижная силовая установка 2. Для привода силовых гидроцилиндров служит ручной насос 4. Жидкость в нужные гидроцилиндры подается по шлангу высокого давления 3.

Стенд Р-620 (рис. 6.60) снабжен фундаментной рамой, залитой бетоном. В комплект стенда входят подставки с зажимами. Для закрепления кузова используются расчалочные приспособления

Рис. 6.59. Стенд для ремонта кузовов мод. БС-132 с силовой стойкой и анкерными

Рис. 6.60. Стенд для ремонта кузовов мод. Р-620: а — общий вид; б — схема закрепления за пороги кузова; в — схема запасовки цепей

с анкерными устройствами. Гидравлический привод состоит из четырех комплектов гидронасосов с ножным приводом, силовых цилиндров и шлангов высокого давления с наконечниками присоединения и клапанами. На рис. 6.61 показаны варианты крепления различного типа захватов на силовой стойке. Помимо вытяжки наружу поврежденных элементов кузова, на стенде можно производить разжатие распирающим усилием изнутри кузова с помощью дополнительных гидравлических устройств с насосами и оснасткой (модели БС-142 и БС-143) или винтовых домкратов-растяжек с удлинителями, различными упорами и струбцинами.

По принципу конструкции и работы силовые установки БС-71 и БС-124 схожи с силовой установкой швейцарской фирмы Блакхок «Системы Дозер» (прилож. 41, рис. 1), а стенды БС-132 и Р-620 — с установками системы «Корек» той же фирмы (прилож. 41, рис. 2 и 3).

Для вспомогательных операций и правки (рихтовки) поврежденных плоскостей элементов кузова отечественная промышленность и зарубежные фирмы выпускают большое количество специализированных наборов инструментов и приспособлений и отдельный механизированный инструмент, с пневматическим или электрическим приводом. Для ремонта и правки кузовов служат набор И-305ГМ (рис. 6.62), набор с гидравлическим приводом И-305 (прилож. 39, рис. 1) и набор рихтовочного инструмента И-305РМ (прилож. 39, рис. 2). В качестве инструмента для

Рис. 6.62. Набор инструментов и приспособлений для ремонта кузовов мод. И-305ГМ

Рис. 6.61. Варианты крепления приспособлений на силовой стойке стенда мод. Р-620

удаления поврежденных элементов кузовов используются: молоток зубильный (пневматический) КМП-24 (рис. 6.63); зубило пневматическое П-6 (60 ударов в минуту); машина ручная отрезная, пневматическая П-21 (с армированными кругами диаметром до 180 мм); ножницы ручные, электрические для прямолинейной и фасонной резки листового металла толщиной 2,5 мм ИЭ-5403; ножницы пневматические, вырубные ИП-5501 (толщина листа до 2,5 мм). Для зачистки сварных швов используется ручная пневматическая шлифовальная машина ИП-2015 (со шлифовальным кругом диаметром до 100 мм).

Рис. 6.63. Пневматический молоток для резки (рубки) металла: а — пневматический молоток; б — резец

В технологии по ремонту кузовов легковых автомобилей, для соединения кузовных деталей и узлов, широко используется газовая и полуавтоматическая сварка в защитном газе (и лишь изредка электродуговая — для толстостенных несущих элементов). Для ручной газовой сварки широко применяются баллоны с ацетиленом (тип 100 или БАС-158), кислородом (тип 150), углекислым газом (тип 150). Их транспортируют обычно на тележке с ложементами. При газопламенной сварке кузовных деталей для понижения давления газа, отбираемого из баллона, используют редукторы: ДКП-1-65 — для кислорода; ДАЛ-1-65 — для ацетилена; ДЗД-1-59М — для углекислого газа. В качестве горелок используют Г2-04 (малой мощности), схожей с выпускавшимися — «Звездочкой» и «Малюткой». Для полуавтоматической сварки в среде углекислого газа (С02) выпускают установку СВАП-02 на тележке (рис. 6.64), установки И-103 «Луч , ПДГ-305, УСГ-02-44, А-825М. Все полуавтоматы подключаются к трехфазной сети с частотой 50 Гц и напряжением 380 В.

Рис. 6.64. Сварочный полуавтомат СВАП-02

Их отличие состоит в пределах регулирования силы тока (в среднем от 40 до 300 А), напряжения (от 16 до 40 В), в диаметре используемой проволоки (от 0,6 до 2 мм) и скорости ее подачи (от 2 до 20 м/мин). Если скорость сварки сплошным швом тонколистовой стали ручной газовой сваркой составляет в среднем 5 м/ч, то при сварке полуавтоматами, с механизированным процессом подачи плавящегося электрода (в виде проволоки), она возросла в четыре раза (20 м/ч). Кроме того преимуществом данного вида сварки является защита сварного шва от кислорода и азота воздуха: деформация свариваемых деталей, даже из тонколистовой стали, почти полностью исключена;

значительно повышается удобство в работе и возможность выполнения сварки в труднодоступных местах автомобиля за счет постоянства дуги и непрерывной подачи электрода.

После стендовой правки кузовов методом вытяжки проводят предварительную правку поврежденных плоскостей внешних и внутренних элементов кузова в целях устранения глубоких вмятин, изгибов, сближения краев разрывов и т.д. При необходимости производят удаление сильноповрежденных и коррозированных участков (в основном несущих элементов кузова) с помощью резаков или газовых горелок с последующей зачисткой мест срезов шлифовальными кругами, установкой и приваркой новых.

При наличии трещин и разрывов на поверхности из тонколистовой стали (не более 1 мм) их устраняют газовой сваркой с использованием проволоки для электродуговой сварки Св-08, Св-15 (диаметром 1,5 мм) — при ремонте кабин грузовых автомобилей, а также Св0-08ГСА и С4в0-08Г2СА. Затем проводят проковку сварочных швов с использованием молотков (в т.ч. пневмомолотков) и поддержек, после чего зачищают места сварки шлифовальными кругами.

Окончательную правку внешних элементов кузова производят с использованием различного типа молотков, киянок (в т.ч. с резиновыми или нейлоновыми бойками), применяя с внутренней стороны наковальни, плиты, поддержки различного профиля и правочные рычаги с плоскими наконечниками различной формы (при правке узких, труднодоступных мест). Заканчивают правку выравниванием металлических поверхностей отрихтованных участков с помощью шлифования специальными кругами. В редких случаях, из-за высокой стоимости работ, используют наплавку оловянисто-свинцовыми припоями ПОС-18 или ПОС-ЗО, с последующей зачисткой мелкозернистой шкуркой.

На АРЗ для выравнивания поверхностей иногда используют метод газопламенного напыления полимерных порошков в виде термостойкой пластмассы (ТПФ-37), которая хорошо заполняет все неровности и легко шлифуется.

На практике применяют самые различные технологические методы и приемы правки (рихтовки) поврежденных поверхностей внешних элементов кузова, но есть некоторые общие правила:

- • глубокие вмятины без острых загибов и складок начинают править с середины, постепенно перенося удары к краю;

- • вмятины с острыми загибами правят с острого загиба, а пологие вмятины — с края поврежденного участка панели, постепенно перенося удары к середине;

- • при окончательной правке с использованием различных упоров с внутренней стороны наносят правильным молотком по лицевой панели частые несильные удары так, чтобы они попадали на поддержку и переносились с одной точки поверхности на другую, осаживая бугорки, а сильными ударами растягивают мелкие вмятины.

Зарубежные фирмы, с многолетним опытом по разработке и производству гаражного оборудования, выпускают широкий спектр самого различного оборудования и инструмента для проведения жестяницко-сварочных работ по ремонту кузовов, рам и кабин автомобилей.

В прилож. 39 на рис. 3 и 4 представлены ножницы для резки листового материала с электрическим и пневматическим приводом фирмы «Со-Rect»; на рис. 5—10 —пневматические машины для резки, зачистки и шлифовки металлических элементов кузовов фирмы «Thor»; на рис. 11,12 и 13 — плоскошлифовальные машины с электро- и пневмоприводом фирмы «Peugeot» (Франция); на рис. 14 и 15 показаны сварочные полуавтоматы «Кемпомат-250» и «Кемпомат-180» (с устройством для точечной сварки) фирмы «Kemppi» (Финляндия).

В прилож. 40 представлен вспомогательный механизированный инструмент с электроприводом фирмы «Bosch» (Германия) для производства зачистных, отрезных, долбежных, плоскошлифовальных и других видов работ, включая столярные (с отсосом стружки пылесосом).

В прилож. 41 даны примеры использования при правке кузовов установок системы «Дозер» (рис. 1) и системы «Корек» (рис. 2, 3) фирмы «Блакхок» (Швейцария). Установки оснащены пнев-могидравлическими насосами, как с ручным, так и ножным приводом. «Корек» — многоцелевая система, позволяющая производить одновременно до четырех операций вытягивания и разжатия (толкания) по восстановлению поврежденных элементов кузова.

В прилож. 42 показаны приемы правки элементов кузовов и фиксации автомобиля на установке «Fog», а в прилож. 43 показана установка «Того» фирмы «Gelette» (Швеция), которая выпускает практически все типы известных установок для правки кузовов, в т.ч. с подкатными тележками для установки аварийных кузовов и контроля их геометрии.

В прилож. 44 представлены установки фирмы «Кемппи» (Финляндия) с указанием различных методов сварки.

ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ КУЗОВНЫХ РАБОТ

Рис. 2. Набор рихтовочного инструмента

Рис. 1. Набор инструмента с гидравлическим приводом мод. И-305

НАБОР ИНСТРУМЕНТА И СВАРОЧНЫЕ УСТАНОВКИ ДЛЯ РЕМОНТА КУЗОВОВ (ЗАРУБЕЖНЫЙ ОПЫТ)

ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ КУЗОВНЫХ РАБОТ

ОБОРУДОВАНИЕ ДЛЯ ПРАВКИ КУЗОВОВ. ПРИМЕРВІ ОПЕРАЦИЙ

Рис. 3. Ремонтные системы для кузова и рамы фирмы «Блакхок»

Рис. 1. Передвижная гидравлическая установка для выпрямления кузова и рамы

Рис. 2. Установка фирмы «Корек»

Рис. 4. Гидравлический насос с ножным приводом

УНИВЕРСАЛЬНОЕ ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПРАВКИ КУЗОВОВ

Рис. 1. Установка фирмы «Ео?»

Рис. 2. Приемы правки кузовов на установке

Рис. 2. Приемы правки кузова на установке «Овієте» (Швеция)

Ремонт рамы автомобиля

Наиболее часто встречающимися дефектами рамы являются:

- погнутость балок

- погнутость передних клыков

- трещины балок

- расшатывание заклепочных соединений

Погнутость продольных балок рамы в горизонтальной и вертикальной плоскостях вызывает смещение осей отдельных агрегатов и нарушает их нормальную работу. Наличие погнутости обычно определяют на глаз при помощи метровой линейки. Погнутые места выправляют в холодном состоянии специальными приспособлениями, одно из которых показано на рисунке. Это приспособление состоит из балки с отверстиями для закрепления струбцинок и винта.

Рис. Приспособление для правки рамы: 1 — балка; 2— струбцинка; 3 — винт; 4 — балка рамы.

Выправленные места проверяют прикладыванием к балке рамы метровой линейки.

Погнутость передних клыков вызывает смещение передних рессор и как следствие этого усиленный износ шин и затруднения в управлении автомобилем (тянет в сторону). Для проверки наличия и характера погнутости клыков в отверстия правого и левого рессорных кронштейнов пропускают металлический прямой прут.

Диаметр прута должен соответствовать диаметру отверстий кронштейнов. Если прут свободно проходит в отверстия, значит клыки не погнуты. В противном случае их необходимо выправить. Для правки погнутое место обкладывают древесным углем, который разжигают паяльной лампой. После прогрева клыки правят при помощи домкрата и цепи или специальным правочным прессом.

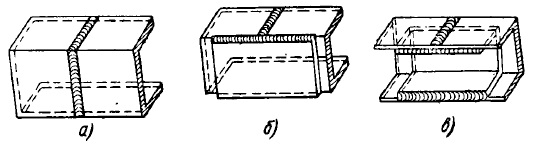

Рис. Заварка трещин балок рамы: а — наложение шва; б — приваривание накладки; в — приваривание коробки

Трещины балок рамы обнаруживаются осмотром. Небольшие трещины заваривают электродуговой или газовой сваркой. Заварка рам, имеющих поперечные трещины, прохотящие через весь профиль, или продольные трещины более 450 мм без усилительных накладок или коробок не допускается. При наличии больших трещин раму ремонтируют следующими способами:

- Изготовляют специальную коробку по внутренним размерам балки рамы и вставляют ее плотно в раму в нагретом состоянии, затем заваривают поврежденное место и к раме приваривают коробку.

- Изготовляют коробку, просверливают в ней отверстия для заклепок, коробку вставляют плотно в балку рамы и, пользуясь коробкой как кондуктором, просверливают отверстия в раме. Затем приклепывают коробку к балке рамы стальными заклепками, которые предварительно нагревают до температуры 1000—1100°.

При выполнении ремонта указанными способами особое внимание следует уделять плотной подгонке коробок, иначе балка рамы будет ослаблена. Иногда ремонт производят устанавливая накладку толщиной 8—10 мм и приваривая ее к балке рамы по периметру.

Ослабление заклепочных соединений определяют простукиванием молотком. При ослабевших заклепках слышен дребезжащий звук. Головки ослабевших заклепок срубают кузнечным зубилом, а стержни заклепок выбивают бородком.

Если отверстия под заклепки изношены и имеют неправильную форму, то их развертывают под увеличенный размер заклепок. Нагретую до температуры 1000—1100° заклепку вгоняют в подготовленное отверстие легкими ударами, под ее головку устанавливают упор и через обжимку частыми и сильными ударами расклепывают конец заклепки. После остывания проверяют качество клепки ударами молотка. Около заклепок звук должен быть чистым, без дребезжаний. В противном случае клепку следует произвести снова.

Ремонт рамы Внедорожника. Как оно бывает и так ли это страшно?

Хочу на примере рамы от Mitsubishi Pajero Sport показать, как мы производим ремонт и восстановление рамного автомобиля с повреждением рамы.

Как-то так и где-то там находится рама кузова автомобиля. Взято с интернета для наглядности, прошу не ругать…

Рамные автомобили гораздо надежнее по кузову чем автомобили с лонжеронными (несущими) кузовами.

Рамы менее технологичное решение чем несущие кузова, рамные авто тяжелее, больше по размерам и как следствие прожорливее чем мелкие собратья. НО!

Рамный автомобиль безопаснее, выносливее, может нести на себе более тяжелые агрегаты и как следствие, почти все легковые автомобили собранные на раме полноприводные.

Какой бы не была Рама надежной, она тоже может получить повреждения, как при ДТП так и в процессе эксплуатации, от естественного износа (коррозии).

В этой статье, ремонт рам по причине коррозии мы не рассматриваем, а опишем процесс восстановления рамы кузова после дорожного столкновения как с другим авто, так и с прочим препятствием.

Подробное описание стоимости ремонта/восстановления геометрии рамы в нашем ТЦ:

1. Легкие повреждения рамы.

Автомобиль может получить легкие повреждения рамы, которые не влияют на установку колес как в вертикальной плоскости, так и в горизонтальной. Как следствие, для устранения таких повреждений не требуются работы по демонтажу (отрыву) кузова от рамы и снятия других агрегатов, таких как Двигатель, коробка, мосты. Это как правило повреждения передней и задней части законцовок рамы, повреждения кронштейнов, в которые крепятся элементы подвески и облицовочные элементы экстерьера кузова самого автомобиля.

Такие повреждения автомобиль получает при не сильных, порой касательных, столкновениях кузова с другими автомобилями и препятствиями, и повреждения полученные при наезде на грубые препятствия и углубления. Очень часто к нам поступают автомобили, получившие незначительные повреждения рамы при попадании автомобиля колесом в открытый люк. При повреждениях полученных в следствии наезда на препятствие, больше страдают сопряженный узлы и агрегаты (рычаги, редукторы рулевые, тяги, стойки амортизаторные, мосты), а рама получает повреждения по остаточному эффекту.

При легких и средних повреждениях, возможно произвести ремонт без снятия кузова, и работы по вытяжке производить установив на стапель целиком автомобиль.

Для устранения таких повреждений достаточно разборки кузова в районе повреждений, замены деформированных/разрушенных элементов и деталей, легкая вытяжка поврежденного фрагмента рамы с последующей рихтовкой и обработкой антигравийными составами. Трудозатраты на ремонт такой рамы составляют до 10н/ч, в денежном эквиваленте до 10000р., не считая сопутствующие работы.

2. Средние повреждения рамы.

К средним повреждениям рамы, мы относим те повреждения, которые находятся до или после осей колес. Для устранения таких повреждений как правило уже требуется снятия кузова и/или других агрегатов с рамы, но соосность осей колес остается не нарушенной. Сложность ремонта незначительная, хотя и приходится повозиться с восстановлением формы короба рамы.

Повреждение рамы которое не влияет на геометрию осей переднего и заднего мостов, относится к не сложным, но тем немения требует снятия кузова для получения доступа жестянщику к району деформации

Почти всегда повреждения рамы сопряжены с повреждением самого кузова. Вот Тут мы описываем работы по ремонту и замене задней части кузова данного автомобиля.

Многие клиенты впадают в отчаяние, от слов: Кузов будем снимать! У современных, рамных авто очень продуманно реализовано крепления рамы и кузова. Знающий механик (Отрывает) кузов от рамы за 2-3часа рабочей смены и чуть больше времени уходит на установку.

Установка рамы на стапель весьма трудоемкая процедура и занимает как правило почти целую смену специалиста.

При таких повреждениях может требоваться установка автомобиля или рамы на стапель, но объем работ на стапеле не превышает 10-15 н/ч, что в денежном эквиваленте составляет ок 15т.р. именно за ремонт повреждений самой рамы.

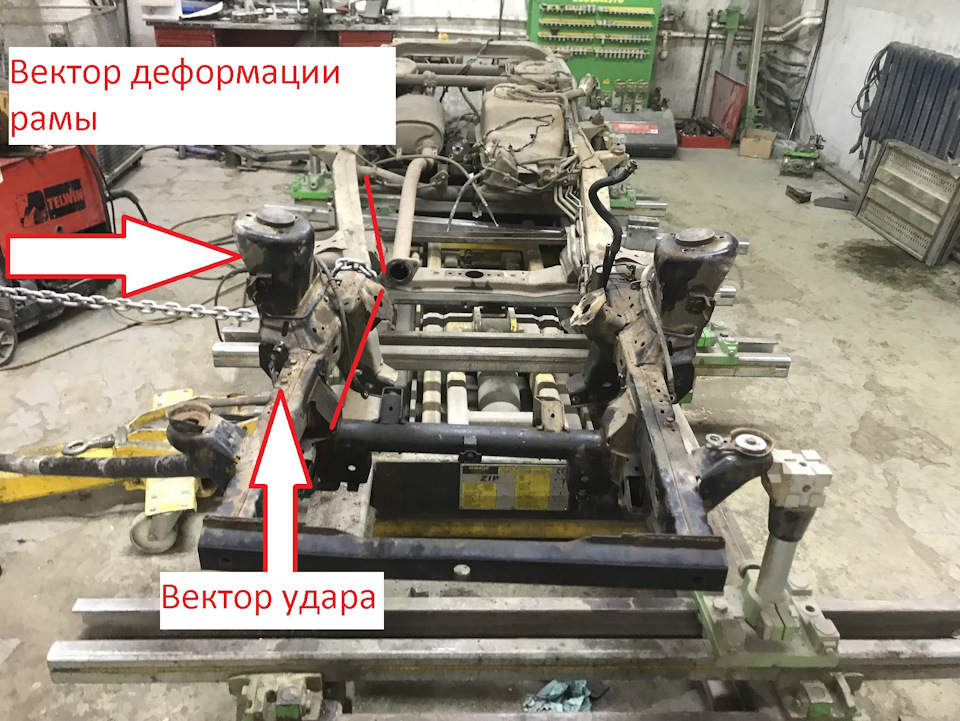

3. СИЛЬНЫЕ повреждения рамы.

К сильным повреждениям рамы относятся те повреждения, которые смещают оси колес по отношению друг к другу. Такие повреждения требуют обязательного снятия кузова с рамы, и демонтаж всего что установлено на раму в эпицентре поврежденного участка.

Устранение таких сильных повреждений на раме без использования стенда для правки кузова (СТАПЕЛЯ) не возможно. Нет, конечно можно в гараже у д. Васи «понаварить» всяких крепежей на раме и на каркасе гаража и различными растяжками растягивать эту раму, но это как минимум очень долго, и как максимум, рама остается деформированной.

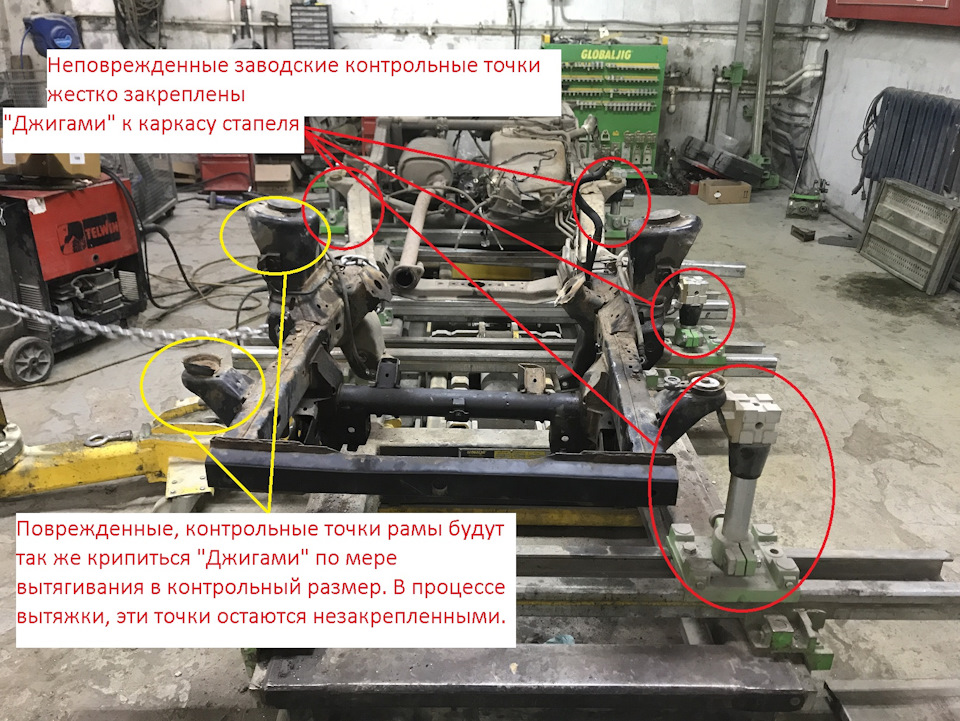

В нашем случае, мы рассматриваем ремонт только с использованием стапеля и причем такого стапеля, который позволяет не только вытягивать поврежденный фрагмент рамы, но и после вытяжки одной части рамы, при помощи «Джиговой» системы крепить вытянутый фрагмент на стапеле и после производить вытяжку другой части рамы с последующей фиксацией, так же на раме стапеля.

Джиг, дает возможность выставить и крепко закрепить контрольную точку кузова или рамы в технологическом размере.

Джиговая система. Джиговый принцип вытяжки рамы Общее количество креплений рамы к станине стапеля порой доходит до 20-ти джиг.

Любой ремонт рамы или кузова на стапеле производиться только при наличии схем контрольных точек размеров автомобиля. Без этих размеров проведения работ на стапеле сравнимо тыканием пальцем в небо. очень часто мастера пренебрегают этой информацией и используют «дедовский» метод контроля геометрии, замеряя разницу диагоналей одинаковых отверстий на кузове или раме, но диагонали показывают только смещение в горизонтальной плоскости и никак не отражают деформацию в вертикалях, а именно на рамах вертикальная деформация очень частое следствие повреждений.

У каждого производителя есть техническая документация в которой можно найти заветные размеры контрольных точек кузова. Например, в нашем кузовном цехе все схемы контрольных точек Mitsubishi размещены непосредственно на стене, вблизи стапельного рабочего места. Жестянщику не надо долгое время искать контрольные размеры, а достаточно подойти к стендам.

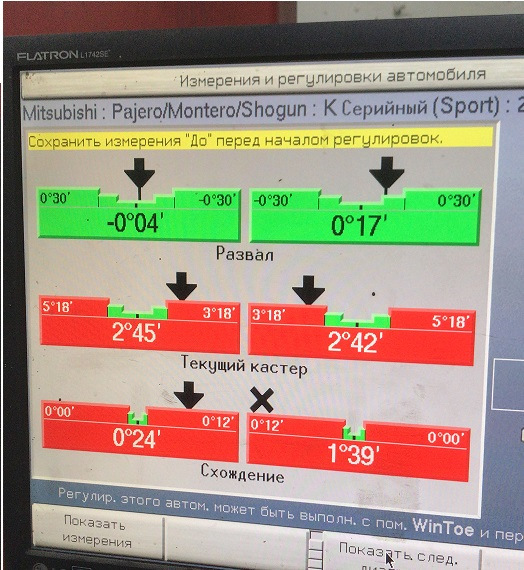

При любых повреждениях рамы кузова автомобиля обязательным и отправным показателем масштаба бедствия (степени повреждения рамы) и конечного результата ремонта, является показания стенда регулировки сход-развала, Соответственно стенд должен быть правильным, мы используем Hunter 3D.

Проверка установки колес на стенде сход-развала, на отремонтированной раме. перед сборкой/установкой кузова и других агрегатов

Пока рама без нагрузки, показания в «Красных» зонах, но они приблизительно одинаковы для левой и правой сторон.

После установки всех агрегатов, кузова, автомобиль получит полную массу и показания будут в «зеленых » зонах.

Источник https://studref.com/309468/tehnika/remont_kuzovov

Источник https://ustroistvo-avtomobilya.ru/to-i-tr/remont-ramy/

Источник https://www.drive2.ru/o/b/554422966943744677/