Ремонт автомобиля в электротехническом отделении

В электротехническом отделении проводят ремонт и контроль генераторов, стартеров, приборов зажигания, контрольно-измерительных приборов и другой аппаратуры, снятой с автомобиля. Здесь устраняют замыкания, перематывают обмотки, заменяют полюсные сердечники, обтачивают коллекторы при появлении на них рисок и царапин и т.д.

Сейчас, когда на автомобилях появляется все больше сложного электронного оборудования, резко возрос объем работ по электронике. Для их выполнения применяются универсальные и специализированные тестеры, осциллоскопы, микропроцессорные стенды и т.п.

Разборка-сборка агрегатов электрооборудования проводится в основном на верстаках с применением универсального инструмента и специальных приспособлений. Ремонт деталей и узлов включает замену обмоток и изоляции, припайку проводов, слесарные работы.

Ремонту в основном подвергаются элементы системы электроснабжения, реже — системы наружного и внутреннего освещения, звуковой сигнализации, отопления и вентиляции.

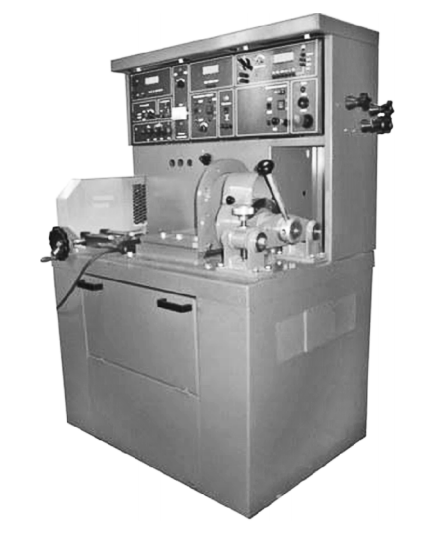

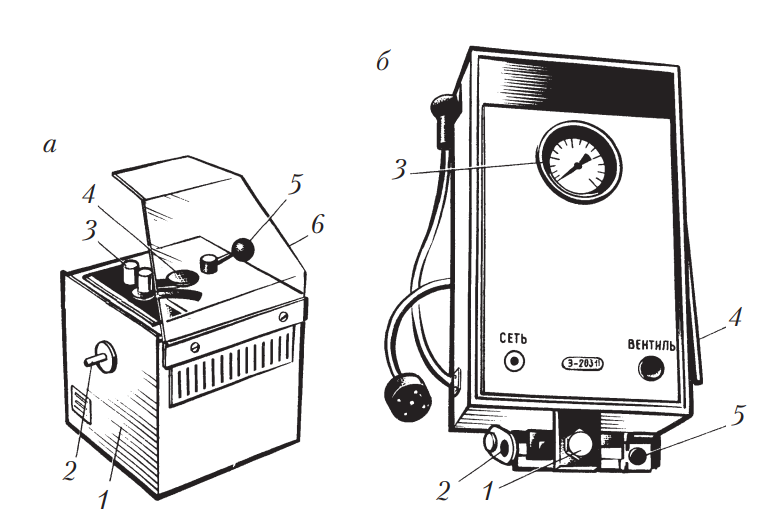

Перед разборкой агрегаты электроснабжения подвергаются очистке от загрязнений и проверяются на специальных стендах типа Э-250 (рис. 1).

Рис. 1. Контрольно-испытательный стенд для проверки электрооборудования автомобиля Э-250

Стенд предназначен для проверки генераторов, стартеров, релерегуляторов, тяговых реле стартеров, реле-прерывателей, коммутационных реле; электроприводов агрегатов автомобиля; обмоток якорей; полупроводниковых приборов, резисторов. Принцип работы стенда заключается в имитации рабочих режимов и измерении выходных характеристик снятого с автомобилей электрооборудования с целью проверки его работоспособности и определения технического состояния и поиска неисправностей. Встроенная плавно-ступенчатая электронная нагрузка позволяет проверять генераторы во всем диапазоне токоскоростной характеристики от 0 до 160 А. Нагрузкой генераторов может быть аккумуляторная батарея, которая будет заряжаться от генератора, приводимого от стенда. Встроенный источник регулируемого напряжения обеспечивает проверку различных реле. Стенд оснащается устройством проверки якорей стартеров и двигателей.

Проверка на стенде позволяет определять исправность генератора и соответствие его характеристик номинальным. У проверяемого генератора щетки должны быть хорошо притерты к контактным кольцам коллектора, а сами кольца — чистыми.

При проверке электродвигателей привода вспомогательных агрегатов автомобиля устанавливают напряжение, соответствующее электродвигателю, и проверяют потребляемый ток. Повышенный по сравнению с техническими данными ток свидетельствует о наличии механических потерь или о наличии короткого или межвиткового замыкания в обмотке возбуждения или в обмотке якоря. После этого проверяют частоту вращения якоря электродвигателя без нагрузки и под нагрузкой.

При ремонте агрегатов электроснабжения должны быть созданы условия, обеспечивающие полную сохранность ремонтного фонда. Исправные детали и агрегаты должны храниться в специальной таре на стеллажах или в специальных шкафах цеха (поста) ремонта электрооборудования.

Способ мойки, моющие средства и моечное оборудование выбираются с учетом требований к качеству мойки электроагрегатов и особенностей конструкции узлов, имеющих электрические обмотки и изоляционные материалы. Транзисторы, диоды, реостаты, конденсаторы мойке не подвергаются.

Для обеспечения полной очистки корпусов генераторов и стартеров применяются моющие растворы CMC или «Лабомид 101».

Детали, имеющие обмотки, после мойки перед дефектацией просушиваются в сушильных шкафах при температуре 90…100 °С в течение 3…4 ч с применением вентиляции.

Особое внимание при дефектации уделяется проверке целостности электрических обмоток и изоляционных материалов. Для этого применяются специальные приборы.

В деталях агрегатов электроснабжения и приборов электрооборудования проявляются следующие дефекты:

- обрывы соединений в местах пайки и нарушение изоляции в результате механических воздействий;

- разрушение изоляции, подгорание контактов, обрывы обмоток в местах пайки, пробои транзисторов и диодов под действием большой силы электрического тока;

- повреждения деталей в подвижных сопряжениях типа вал — подшипник, ротор — корпус, подшипник — корпус.

Все возникшие дефекты устраняют пайкой, наплавкой, методами гальванического наращивания металла, сваркой, механической обработкой резанием, пластическим деформированием и т.д. Обмотки генераторов, стартеров, катушек, поврежденные электрическим током, заменяются новыми.

Восстановление детали после соответствующего контроля качества поступают на комплектацию и сборку агрегатов с последующей окраской.

Ниже рассматриваются наиболее характерные работы, выполняемые в электротехническом отделении.

1. Ремонт генератора

Поступающий в ремонт корпус генератора в сборе может иметь: обрыв наконечников выводных проводов у выводных зажимов якоря, повреждение изоляции обмотки полюсных катушек, пробой на «массу», межвитковое замыкание, обгорание изоляции катушки, износ поверхности полюсов и др.

Оборванные наконечники и выводы припаивают. Для этого спаиваемые места зачищают наждачной бумагой, наносят на них кисточкой спирто-канифольный раствор (80 % технического спирта, 20 % канифоли).

Пользоваться хлористым цинком при пайке проводников и других токоведущих деталей запрещается. Пайку выполняют припоем ПОС-40.

Повреждение изоляции обмотки полюсных катушек, соединительных или выводных проводов устраняют с помощью киперной ленты.

Если меняется вся фаза или обмотка, начала катушек фаз необходимо зачистить и облудить припоем ПОС-40 на длину 13 мм, на концы фаз надеть электроизоляционную трубку ТЛВ-2 длиной 80 мм. К концу фазы следует припаять наконечник припоем ПОС-40.

При сборке статора следует строго соблюдать последовательность укладки обмотки, принятую для данной марки генератора. Укладку катушек фаз необходимо проводить против часовой стрелки. Статор пропитывают лаком МЛ-92 или ГФ-95, предохраняя выводы от попадания лака. После пропитки следует дать лаку стечь в течение 30 мин. Сушат статор в сушильном шкафу в течение 10 ч. Щеткодержатель может иметь следующие повреждения: трещины и обломы крышки и самого щеткодержателя, ослабление упругости пружины, износ рабочей поверхности щетки. Поврежденные или изношенные детали щеткодержателя подлежат выбраковке и заменяются новыми. Перемещение щеток в щеткодержателе должно быть свободным, без заеданий и лишнего зазора.

Подгорание колец коллектора устраняют мелкой стеклянной шкуркой зернистостью 12, а сильные износы, подгорание и биение — протачиванием на токарном станке или на станке модели 2155. Биение колец не должно превышать 0,08 мм. Затем контактные кольца зашлифовывают мелкой стеклянной шкуркой зернистостью 12.

Оборванные или отпаянные концы обмотки ротора припаивают к контактным кольцам припоем ПОС-40.

При обгорании изоляции внутри катушки, пробое на «массу» или межвитковом замыкании катушку следует заменить новой.

После укладки катушки возбуждения в пазы выводы катушки надо зачистить, облудить припоем ПОС-40 и припаять к контактным кольцам. При оголении выводов в пазу контактного кольца их необходимо изолировать трубкой ТЛВ-1,5.

Вновь собранный ротор подвергают динамической балансировке. При балансировке в торцах ротора со стороны привода сверлят отверстие диаметром 7,5 мм и глубиной до 5 мм.

Ротор генератора пропитывают лаком ГФ-95 или МЛ-92. Для пропитки ротор необходимо окунуть в лак четыре раза, не замочив поверхности под подшипники, выдержать 15 мин, вынуть ротор, дать лаку стечь в течение 30 мин, просушить в сушильном шкафу. Концы вала промыть водой с добавкой 2…3%-ного моечного состава ОП-10 и протереть ветошью или салфетками.

Вентилятор генератора может иметь погнутость лопастей и крышки, износ шпоночного паза. Деформацию устраняют правкой на гидравлическом прессе.

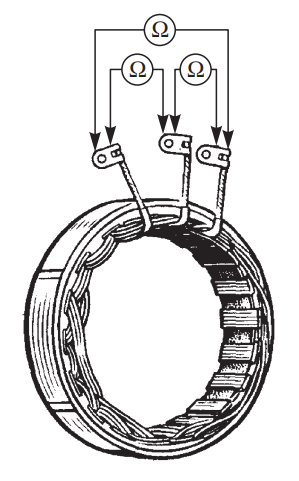

Проверка статора. Статор проверяют отдельно после разборки генератора. Выводы его обмотки должны быть отсоединены от вентилей выпрямителя. В первую очередь омметром или с помощью контрольной лампочки и аккумуляторной батареи проверяют, нет ли обрывов в обмотке статора и не замыкаются ли ее витки на корпус. Для этого каждый из выводов обмотки соединяют с корпусом через омметр. После этого проверяют статор на межвитковое замыкание омметром (рис. 2).

Рис. 2. Схема проверки статора генератора на обрыв

При исправных обмотках сопротивление всех фазных обмоток статора должно быть примерно одинаковым (разница не более 10 %).

Изоляция проводов обмотки не должна иметь следов перегрева, который происходит при коротком замыкании в вентилях выпрямителя. Статор с поврежденной обмоткой следует заменить.

Замыкание фазовой обмотки статора на корпус (массу) определяют при помощи контрольной лампы напряжением 220…380 В, подключаемой одним щупом на корпус, а другим — на один из зажимов обмотки статора.

Проверка ротора. Основными дефектами ротора генератора являются задиры, износ железа ротора, износ подшипника со стороны контактных колец, обрыв провода у контактных колец, пробой на массу, межвитковое замыкание, обрыв и обгорание изоляции, износ шейки вала со стороны привода, износ паза под шпонку шкива, износ контактных колец.

Задиры и износы железа устраняют слесарной обработкой до удаления дефекта.

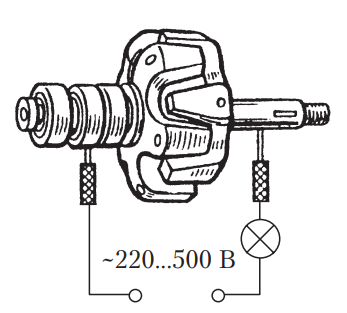

Замыкание обмотки возбуждения на ротор проверяют аналогично статору — одним щупом касаются ротора (вала), а другим — поочередно контактных колец генераторов (рис. 3). Если в течение 1–2 мин лампа не загорается — изоляция обмотки нормальная. Загорание лампы указывает на замыкание обмотки на ротор.

Рис. 3. Схема проверки ротора

Межвитковое замыкание и замыкание на массу, а также обрыв и обгорание изоляции устраняют заменой катушки.

Незначительно изношенные контактные кольца и щетки зачищают шлифовальной шкуркой и притирают друг к другу. При значительном неравномерном износе кольца обтачивают на токарном станке до удаления следов износа. Уменьшать диаметр контактных колец более чем на 1 мм нельзя (т.е.

диаметр должен быть не менее 30,10 мм). Нарушение контакта в щеточном узле устраняется заменой щеток, если их размер вышел за допустимые пределы.

Типичными неисправностями выпрямительного блока являются пробой диодов и нарушение контакта в переходах.

При проверке диод подключают в прямом и обратном направлениях к источнику тока мощностью 12…15 В (аккумуляторная батарея) через последовательно включенную лампу мощностью не более 15 Вт. Если лампа горит в прямом направлении (прямое направление тока указывается на корпусе диода) и не горит в обратном, диод исправен. Если имеются пробои, лампа будет гореть в обоих направлениях. При нарушении контакта в переходах лампа не будет гореть ни при прямом, ни при обратном подключении диода.

Проверку диодов производят при отсоединенной обмотке статора. Поврежденный диод заменяют новым.

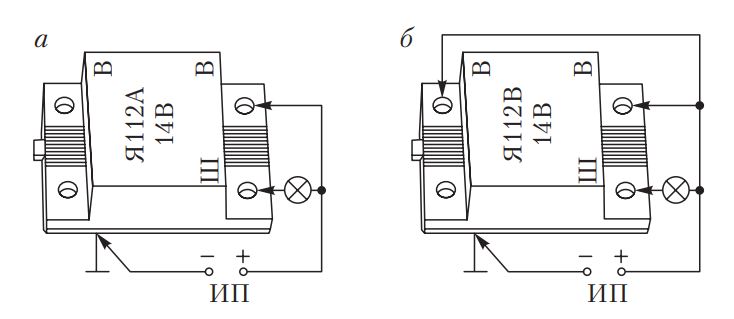

Проверка регулятора напряжения. Для проверки 14-вольтовых интегральных регуляторов без щеточного узла в зависимости от типа регулятора собирается схема, представленная на рис. 4. Сначала на схему подается напряжение 12 В, при котором контрольная лампа должна гореть, затем напряжение 15…16 В, при котором контрольная лампа гореть не должна. Если нарушается хотя бы одно из указанных условий, регулятор неисправен.

Регулятор напряжения лучше проверять в сборе со щеточным узлом, так как в этом случае можно обнаружить также обрывы выводов щеток и нарушения контакта между выводами регулятора и щеткодержателя. Для проверки контрольную лампу включают между щетками. При подаче напряжения 12 В контрольная лампа должна гореть, а при напряжении 15…16 В — гаснуть. Если лампа горит в обоих случаях, в регуляторе есть пробой. Если не горит в обоих случаях, то в регуляторе имеется обрыв или нет контакта между щетками и выводами регулятора напряжения.

Рис. 4. Схема проверки интегрального регулятора напряжения без щеточного узла: а — для регулятора Я112А; б — для регулятора Я112В

Проверка конденсатора. Повреждение конденсатора или ослабление его крепления на генераторе (ухудшение контакта с корпусом) обнаруживается по увеличению помех радиоприема при работающем двигателе.

Исправность конденсатора можно проверить мегомметром или тестером (на шкале 1…10 Ом). Если в конденсаторе нет обрыва, то в момент присоединения щупов прибора к выводам конденсатора стрелка должна отклониться в сторону уменьшения сопротивления, а затем постепенно вернуться на нуль. Емкость конденсатора 2,2 мкФ ± 20 %.

2. Ремонт стартера

Перед разборкой стартеры очищают от пыли и грязи волосяной щеткой и сухой ветошью. При разборке применяют специальные съемники, прессы, тиски. После разборки все узлы и детали очищают, моют и сушат. Металлические детали моют в ванне со щелочным раствором или керосином. Детали с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90…100 °С в течени. 3…90 мин. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

Очищенные, промытые и высушенные узлы и детали контролируют путем наружного осмотра, необходимых измерений и электрических испытаний, сортируя их на годные, требующие ремонта и негодные.

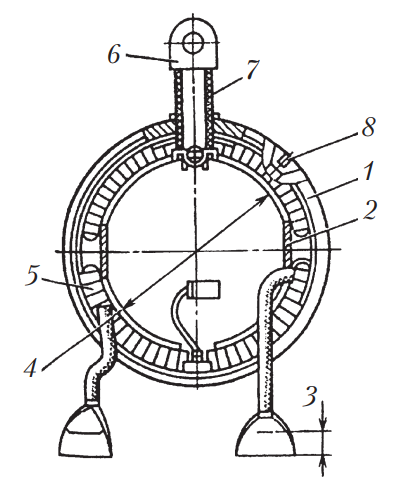

Корпуса (в сборе) могут иметь электрические и механические повреждения, которые выявляют путем внешнего осмотра и электрических испытаний. Основными дефектами корпуса стартера являются (рис. 5): заусеницы и забоины на поверхностях прилегания к крышкам; повреждение прорезей под отвертку у винтов крепления полюсов; повреждение изоляции контактного болта и его обломы; задиры поверхностей полюсов и нарушение межполюсного расстояния; износ щеток; нарушения пайки или облом соединительных шин; дефекты крышек, включателей и реле стартеров; замыкание катушки на корпус.

Заусеницы и забоины на посадочных местах крышек устраняют напильником. Повреждения прорезей у винтов требуют их замены.

Поврежденную изоляцию и обломанные зажимы выводного контакта заменяют новыми.

Рис. 5. Схема стартера в сборе и основные дефекты: 1 — повреждение изоляции; 2 — облом контактных шин; 3 — износ щеток; 4 — износ поверхности полюсов; 5 — замыкание катушек на корпус; 6 — облом зажима контактного вывода; 7 — повреждение изоляции контактного вывода; 8 — повреждение прорезей под отвертку у винтов крепления полюсов

Полюсные наконечники, имеющие значительные задиры и вмятины, должны быть заменены. Незначительные задиры можно устранить растачиванием. При этом в собранном корпусе необходимо обеспечить требуемый радиальный зазор между якорем и полюсными наконечниками (0,25…0,65 мм) путем установки под последние прокладок из трансформаторного железа.

Повреждение пайки или облом соединительных шин устраняют сваркой их встык или пайкой припоем ПОССу-61 с последующей изоляцией на длине не менее 30,0 мм. Концы ленты должны быть закреплены в петлю.

Изношенные щетки, высота которых не выходит за допустимые пределы, притирают к коллектору с помощью шлифовальной шкурки. Площадь, прилегающая к коллектору, должна составлять не менее 80 % от общей торцевой поверхности щетки. Сила давления пружины на щетку в момент отрыва ее от коллектора должна составлять 10…15 Н.

Основными дефектами крышек (в сборе) являются: замыкания, трещины и сколы, износ подшипников, ослабление крепления щеткодержателей, поломка или потеря упругости пружин щеткодержателей, износ щеток.

Замыкание на крышку проверяют контрольной лампой. Щеткодержатель должен быть надежно изолирован от крышки. При замыкании контрольная лампа будет гореть, в этом случае изоляцию необходимо заменить. Трещины и сколы в крышках заваривают, а затем зачищают заподлицо. Изношенные подшипники заменяют новыми. Ослабление крепления щеткодержателей устраняют подтягиванием заклепки. Поломанные или потерявшие упругость пружины щеткодержателей заменяют новыми. Износившиеся щетки также заменяют. Упругость пружин проверяют динамометром. Усилие прижима щеток к коллектору должно соответствовать техническим условиям.

Основными дефектами включателей и реле стартеров являются: повреждение изоляции и обрывы обмоток, обгорание, окисление и сваривание контактов.

Повреждение изоляции и обрывы обмоток устанавливают при испытании с помощью контрольной лампы. Дефектную обмотку перематывают на специальном приспособлении. Состояние контактов выявляют при наружном осмотре. Сваренные контакты заменяют новыми. Обгоревшие и окислившиеся контакты зачищают мелкозернистой наждачной шкуркой. При значительном обгорании контактных болтов и диска их можно повернуть на 180°.

После ремонта корпус стартера должен отвечать следующим техническим требованиям:

- неконцентричность внутренней поверхности полюсов и внутренней поверхности корпуса не должна превышать 0,10 мм;

- неперпендикулярность оси внутренней поверхности полюсных сердечников к торцам корпуса допускается не более 0,25 мм.

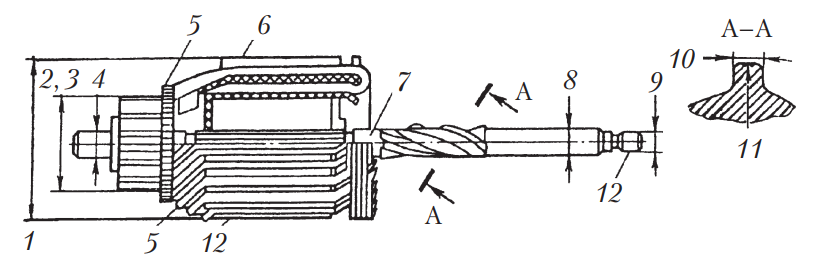

Основные дефекты якоря стартера (рис. 6):

- износ и задиры железа якоря;

- износ или обгорание коллектора;

- биение коллектора; износ шейки вала;

- износ ленточной нарезки;

- износ ленточной нарезки по диаметру;

- погнутость вала.

Износ и задиры на поверхности железа якоря устраняют зачисткой до исчезновения дефекта. При незначительном износе рабочей поверхности коллектора ее отшлифовывают мелкозернистой шлифовальной шкуркой на токарном станке, затем пазы между пластинами очищают и протирают ветошью, смоченной бензином.

Рис. 6. Схема якоря стартера в сборе и основные дефекты: 1 — износ и задиры железа якоря; 2 — износ или обгорание коллектора; 3 — биение коллектора; 4 — износ шейки вала со стороны коллектора; 5 — отпайка секций от коллектора; 6 — нарушение прочности изоляции и падение ее сопротивления; 7 — износ шейки под промежуточный подшипник; 8 — износ шейки вала; 9 — износ шейки вала со стороны привода; 10 — износ ленточной нарезки; 11 — износ ленточной нарезки по диаметру; 12 — погнутость вала

Значительные нарушения геометрической формы рабочей поверхности исправляют обтачиванием до выведения следов износа с последующим шлифованием и углублением изоляции между пластинами специальной ножовкой на глубину 0,5…0,8 мм. Уменьшение диаметра железа якоря компенсируют установкой прокладок под полюсные наконечники.

Изношенные шейки вала под подшипники восстанавливают хромированием или осталиванием. При износе до 0,25 мм на диаметр шейки можно восстановить накаткой с последующим шлифованием до номинального размера.

При погнутости более 0,30 мм вал выпрессовывают из якоря и правят. Изношенные шейки вала ремонтируют железнением с последующим шлифованием.

При износе ленточной нарезки больше допустимых значений якорь бракуют.

Наружные повреждения в обмотках (повреждение изоляции, отпайка концов от пластин коллектора, наружные обрывы и т.п.) устраняют заменой наружной изоляции и пайкой; внутренние повреждения (межвитковое замыкание, замыкание на массу и внутренние обрывы) — перемоткой обмоток. Деформацию лобовой части обмотки устраняют правкой.

Изношенные рабочие поверхности коллекторов и контактных колец протачивают на станке, после чего шлифуют шкуркой.

Допустимое уменьшение диаметра коллекторов не должно превышать значений, установленных техническими условиями. При меньших диаметрах коллекторы заменяют.

После протачивания коллектора якоря стартера необходимо углубить изоляцию (миканит) между пластинами на 0,6…0,8 мм. Для этого применяют фрезу или ножовку. Не подлежат ремонту коллекторы с замкнутыми или расшатанными пластинами.

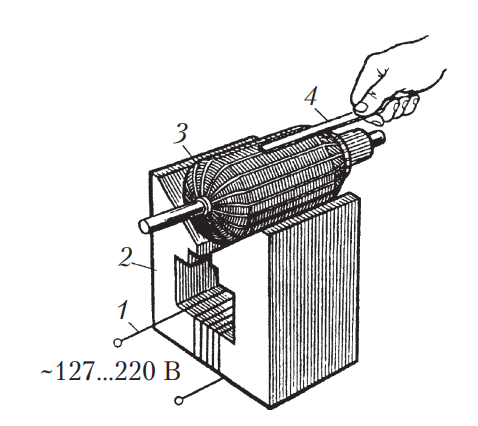

Межвитковое замыкание или обрыв в обмотках якоря определяют с помощью прибора Э-202 (рис. 7). Якорь укладывают на призмы сердечника 2 прибора и наводят ЭДС в секции обмотки переменным по величине и направлению магнитным потоком, создаваемым первичной обмоткой трансформатора прибора. При наличии межвиткового замыкания (обрыва) в проверяемой секции стрелка миллиамперметра, подключенного с помощью щупов к соседним пластинам (ламелям) коллектора, не отклоняется. Если вдоль паза проверяемой секции, имеющей межвитковое замыкание, наложить стальную пластину 4 толщиной 0,2…0,4 мм, она будет вибрировать под действием местного переменного поля, создаваемого индуцируемым переменным током.

Рис. 7. Проверка якоря стартеров на межвитковое замыкание: 1 — обмотка; 2 — сердечник; 3 — якорь; 4 — металлическая пластина

Сборка и проверка стартера. После ремонта отдельных деталей стартер собирают.

В правильно собранном стартере якорь свободно проворачивается в подшипниках от руки. Осевой зазор вала якоря не должен превышать 0,8 мм. При вращении шестерни рукой в одну сторону она должна свободно проворачиваться на валу якоря, в другую сторону — вместе с валом якоря. При вращении якоря привод должен перемещаться по шлицам вала без заеданий и возвращаться в исходное положение под действием возвратной пружины.

В собранном стартере следует отрегулировать положение шестерни и момент замыкания контактов (момент включения шестерни). Положение шестерни регулируют при полностью включенном стартере (рычаг нажат до отказа). Зазор между торцом шестерни (со стороны маховика) и упорной шайбой при крайнем включенном положении шестерни должен быть равен 1,5…3,5 мм в зависимости от марки стартера. Зазор регулируют упорными винтами, ограничивающими действия рычага (сердечника). Указанный зазор у стартера регулируют вращением колпачка включателя.

Основные контакты включения стартера должны включаться при наличии зазора между шестерней и упорной шайбой, а дополнительные (контакты шунтирования вариатора индукционной катушки) — одновременно или чуть раньше.

После сборки стартер испытывают в режимах холостого хода и полного торможения на стенде типа Э-250. Испытание в режиме холостого хода проводится без тормозного устройства.

Если стартер потребляет ток повышенной силы и частота вращения якоря ниже указанной в технической характеристике, то причиной этого могут быть тугая посадка в подшипниках, перекос вала, замыкание обмотки якоря или обмоток возбуждения. Пониженные значения параметров указывают на замасливание коллектора или нарушение пайки секций обмотки в пластинах.

Для испытания стартера в режиме полного торможения на шестерню привода устанавливают рычаг, второй конец которого соединяют с динамометром. Затем стартер включают на 4…5 с, записывают показания динамометра, вольтметра и амперметра при полном торможении якоря. По результатам испытания определяют тормозной момент (Н · м) по формуле:

где F — показание динамометра, Н; L — длина рычага тормозного механизма, м.

Если стартер развивает крутящий момент меньше указанного в технической характеристике и потребляет ток силой больше номинальной, это свидетельствует о неисправностях в коллекторе или полюсных обмотках.

3. Проверка и обслуживание свечей зажигания

Для проверки демонтированных свечей зажигания широко применяется прибор Э-203.П, а для очистки свечей — прибор Э-203.О (Россия).

Прибор для очистки свечей зажигания модели Э-203.О (рис. 8, а) состоит из корпуса 1, куда через штуцер 2 в специальную камеру, где находится формовочный песок марки 1 КО16Б, подводится сжатый воздух. Свеча устанавливается в отверстие 4, и краном 5 включается подача в пескоструйную камеру воздуха, который выбрасывается через сопло на свечу. Кнопки 3 служат для переключения клапанов подачи воздуха на обдув свечи после ее очистки. Рабочее давление подводимого воздуха должно быть 0,3…0,6 МПа. При работе на приборе должен быть установлен защитный прозрачный экран 6.

Очищать свечи в пескоструйном аппарате рекомендуется только после длительной эксплуатации на высокоэтилированном бензине, когда поверхность покрыта слоем свинца или имеется полоска марганца. Но в этом случае ухудшается поверхность изолятора.

Рис. 8. Приборы для очистки свечей зажигания (а) и их проверки (б)

При очистке от обычного нагара лучше залить в свечу на некоторое время растворитель — бензин или специальный аэрозоль, а затем неметаллической (можно деревянной) палочкой очистить изолятор, электроды, корпус и продуть их сжатым воздухом.

Прибор модели Э-203.П (рис. 8, б) предназначен для испытания свечей зажигания на искрообразование и герметичность. Внутри корпуса прибора установлена воздушная камера 1, куда ввертывается свеча и подается воздух от насоса с ручным приводом 4. Давление воздуха контролируется манометром 3. Искрообразование (бесперебойность, светлый ореол вокруг бокового электрода, наличие или отсутствие искры пробоя) наблюдается через смотровое окно с зеркалами 2 и 5. Импульсы высокого напряжения, подаваемые на свечу, создаются электрической схемой прибора, работающей по принципу системы зажигания автомобиля, и включаются кнопкой «Сеть». Питается прибор от сети напряжением 220 В. Рабочее давление воздуха в камере 0,4…0,8 МПа зависит от марки свечи и степени сжатия двигателя. Надежность работы прибора проверяется по искрообразованию на контрольном разряднике. Кнопка «Вентиль» служит для выпуска сжатого воздуха из камеры прибора.

Перед проверкой предварительно регулируют искровой промежуток. Затем ввертывают свечу в воздушную систему прибора, где создается необходимое давление, почти равное давлению конца такта сжатия. На свечу подают импульсы высокого напряжения с постоянной частото. 8 Гц. Через смотровое окно и боковое зеркало визуально устанавливают бесперебойность искрообразования. С помощью названного выше прибора проверяют герметичность свечей зажигания. Их очистку от нагара осуществляют приспособлением Э-203.О.

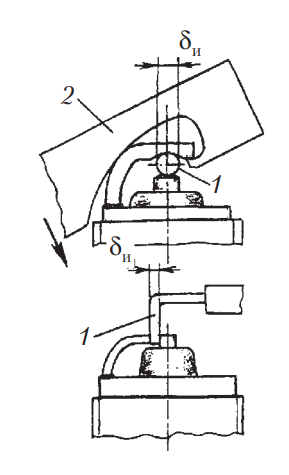

Рис. 9. Варианты расположения электродов и способы проверки искрового промежутка: 1 — цилиндрический щуп; 2 — скоба для регулирования зазора; δи — искровой промежуток

Проверка искрового промежутка. Для надежного пуска (особенно зимнего) важно периодически проверять искровой промежуток. При его проверке следует пользоваться только цилиндрическими щупами, так как из-за неравномерного выгорания электродов или при цилиндрической поверхности электродов при пользовании плоскими щупами фактический зазор может оказаться больше измеренного. На рис. 9 дана схема расположения электродов свечей и способ проверки искрового промежутка.

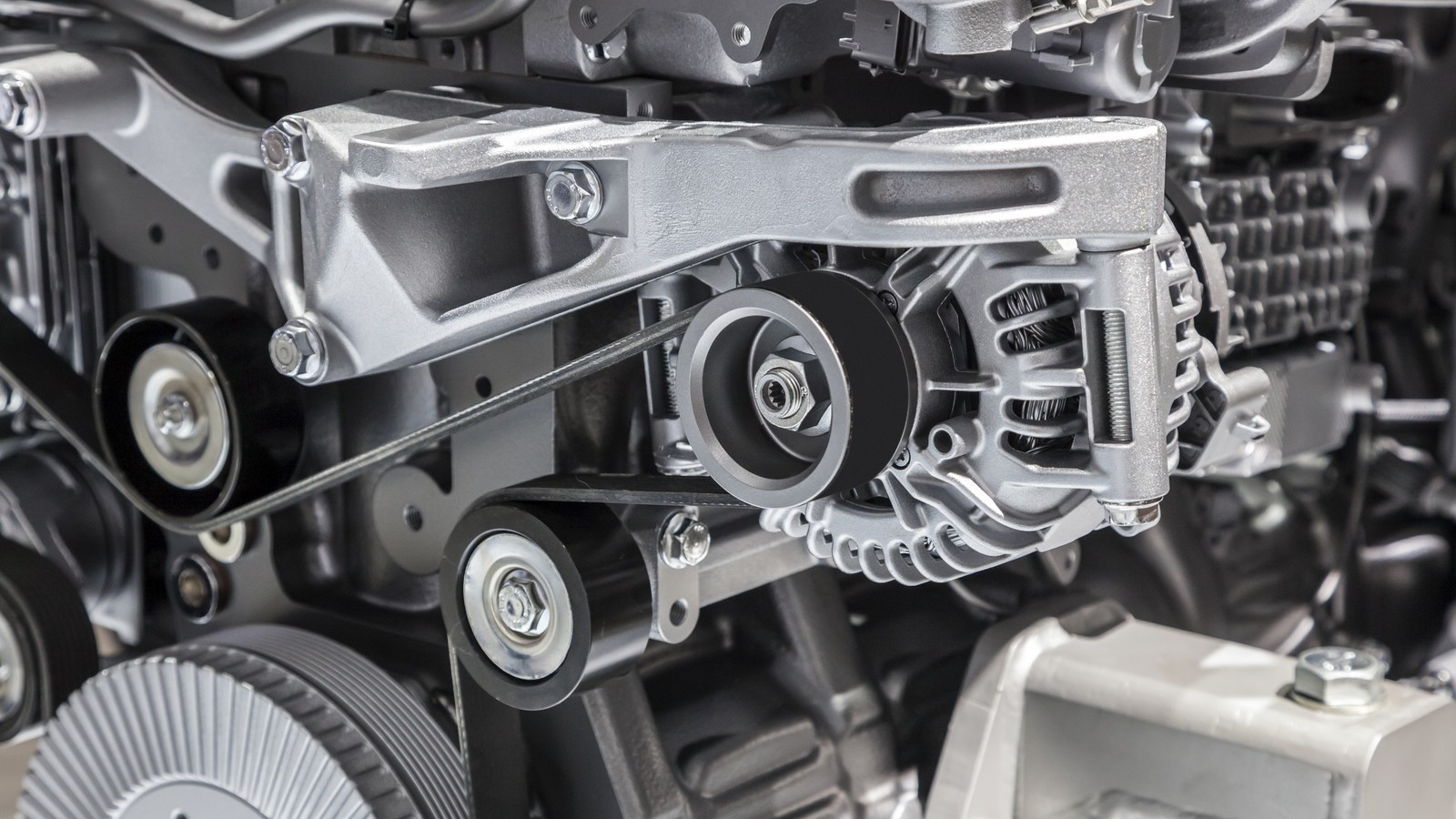

Генераторы: как они устроены, и как их ремонтируют

Уважительное «геннадий» или панибратское «гена» неспроста написаны с маленькой буквы! Это не имя автослесаря, а шутливо-жаргонное прозвище электрогенератора – одного из важнейших узлов автомобиля, практически не изменившего свою конструкцию за несколько десятилетий. Давайте познакомимся с «геннадием» поближе, изучив его сильные и слабые стороны и поняв, с каких фронтов можно ждать сюрпризов по электрической части автомобиля.

«Дитя света»

А втомобильный генератор в современном понимании порожден любовью человечества к электрическому свету. Машины эпохи зари автомобилизма имели лишь простейший узел под названием «магнето» – миниатюрный генератор, совмещенный с прерывателем зажигания, интегрированный в корпус двигателя и выдающий исключительно высоковольтные импульсы для работы свечей. Ни лампу, ни какой-то иной потребитель электроэнергии к магнето подключить было нельзя, поэтому машины XIX века освещали дорогу карбидными лампами, в которых горел ацетилен – от двигателя внутреннего сгорания помощи ждать не приходилось.

Однако достаточно скоро стало очевидно, что двигатель автомобиля должен порождать больше электричества: не только для собственной работы, но и для работы внешних потребителей – фар, клаксона, измерительных приборов передней панели, зарядки батареи и тому подобного. Поэтому рядом с высоковольтной «искровой» обмоткой магнето появилась дополнительная обмотка – низковольтная, дающая бортовое напряжение. МАГнето + ДИНамО-машина = магдино. Так стали называться первые генераторы.

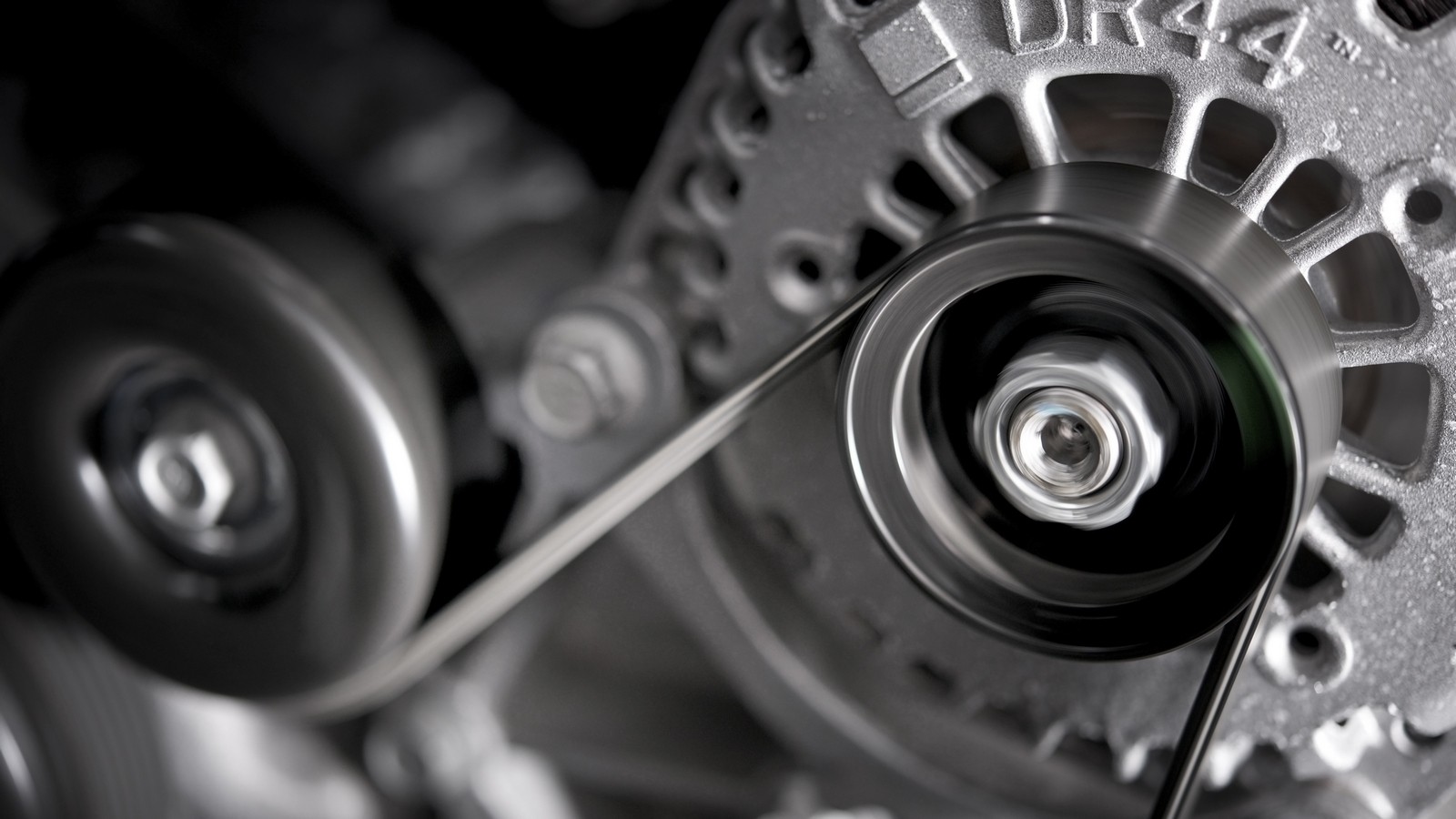

Но поскольку магнето и магдино традиционно встраиваются непосредственно в двигатель, мощность их ограничена небольшими габаритами. И как только стало ясно, что рост мощности генераторов неизбежен, «гена» стал внешним – он переехал на кронштейн на блоке цилиндров и вращение стал получать от внешней передачи – ременной, а иногда цепной или шестеренчатой.

Первые генераторы вырабатывали постоянный ток, однако после развития в середине ХХ века полупроводниковой промышленности и появления мощных выпрямительных диодов генераторы стали производить переменный ток, который затем выпрямлялся до постоянного диодными мостами. Смена типа тока позволила скачкообразно в несколько раз и понизить габариты и массу генераторов, и поднять их мощность.

Собственно, современный генератор практически идентичен тому, что стоял на машинах, разработанных и 10, и 20, и 30, и более лет тому назад. Двигатели и КПП год за годом усложняются, а едва ли не главный внешний электроагрегат остается практически неизменным. Его конструкция неидеальна, но являет собой золотой баланс свойств и стоимости. Появляются, правда, дополнительные узлы и усовершенствования – например, вместо элементарного шкива для ремня на генератор может устанавливаться обгонная муфта, как в стартерном бендиксе, или в обмотке статора увеличивается количество катушек и усложняется диодный мост, но большинство генераторов все же по-прежнему обходятся классической конструкцией.

Как устроен генератор

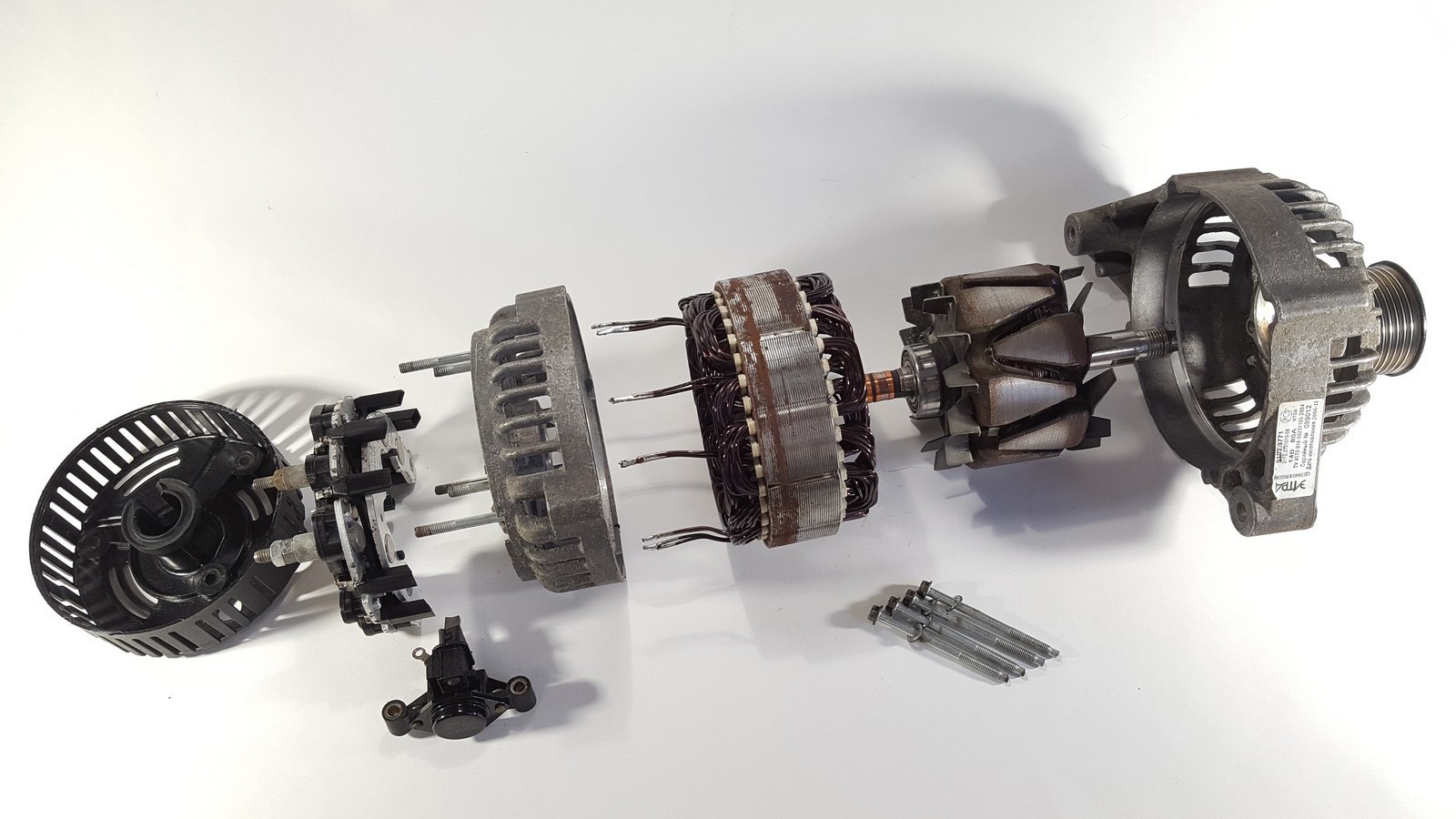

Две половинки корпуса, отлитые из алюминия, образуют «бочонок» и стянуты друг с другом болтами. Внутри «бочонка» расположена кольцевая обмотка – катушка статора, с которой мы снимаем переменное напряжение. Снаружи к этой обмотке подключен диодный мост, прикрытый пластиковой защитной полукрышкой и делающий из переменного напряжения постоянное. Через корпус генератора проходит ось – вал, вращающийся на двух подшипниках и приводимый в движение за шкив ремнем от коленвала двигателя.

На валу генератора установлен и вращается вместе с ним ротор с катушкой внутри – электромагнит. Через пару скользящих контактов и угольные щетки на него подает управляющий ток регулятор напряжения, следящий за тем, чтобы генератор выдавал на выходе 14 вольт – без регулятора величина напряжения будет зависеть от оборотов и способна достичь нескольких десятков вольт, опасных для 12-вольтового автомобильного электрооборудования.

Неисправности генератора

Генератор на большинстве машин достаточно прост по конструкции, и благодаря этому количество разновидностей его неисправностей невелико, а диагностика несложна. «Плавающих» проблем, которые затруднительно выловить и локализовать, в нем практически никогда не бывает.

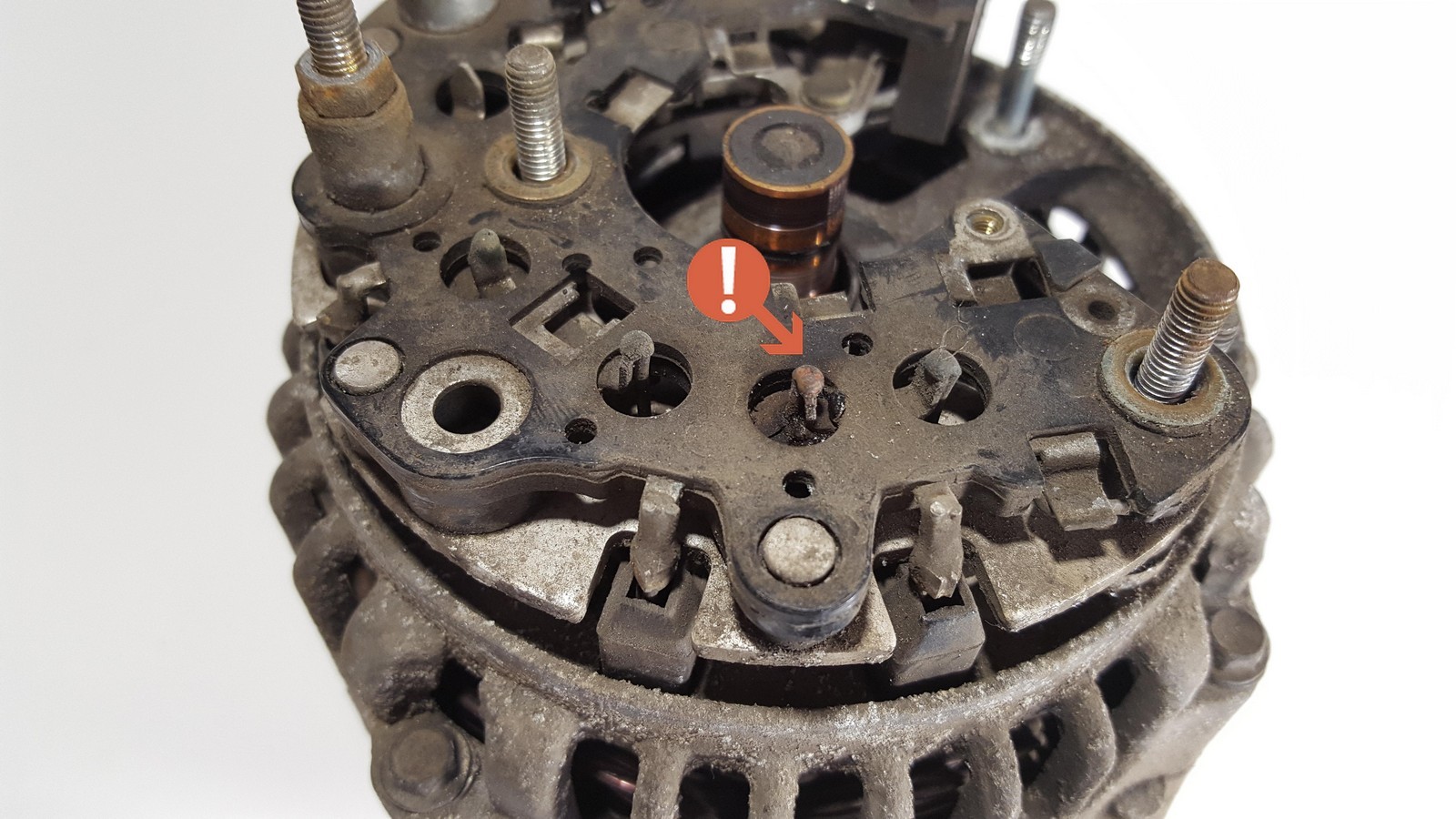

Самые слабые узлы генератора – не механические, а электронные: это диодный мост, состоящий из шести мощных диодов, объединенных в три группы на алюминиевой пластине-радиаторе, и регулятор напряжения. Выходят из строя они из-за перегрузки (из-за систематической работы с перегрузкой от нештатных потребителей тока, если прикуривать чужую машину, не заглушив свой двигатель, или из-за короткого замыкания в банках аккумулятора), из-за появления микротрещин от постоянной смены подкапотной температуры в широких пределах и проникновения в трещины влаги, а также иногда и вовсе без видимых причин – с электроникой это случается… В регуляторе напряжения еще вдобавок со временем стачиваются графитовые щетки. При этом и диодный мост, и регулятор напряжения в сборе со щетками могут быть заменены на новые.

На втором месте по выходу из строя – подшипники. Их в генераторе два — более мощный и массивный передний, а также задний – меньших габаритов. Страдает чаще всего передний, поскольку на него приходятся и нагрузка от туго натянутого ремня, и проникновение пыли и влаги извне. Подшипники проявляют себя гулом и визгом, который исчезает, если завести мотор при снятом ремне генератора. Они также могут быть заменены новыми.

На третьем месте – более неприятные неисправности, хотя и, к счастью, более редкие. Могут сточиться до основания два медных колечка на валу – контакты для питания обмотки ротора, по которым скользят графитовые щетки регулятора напряжения. Колечки эти достаточно долговечны, поскольку пружины щеток слабенькие, но, отработав несколько комплектов щеток, кольца с годами могут прийти в негодность. В качестве запчастей встречаются не всегда, и для конкретной модели генератора их можно не найти… Если же купить удалось, то снимаются с вала они единым блоком (залиты в пластик), и одним блоком же ставятся новые.

Еще от старости может произойти разрушение изоляции проводов обмотки статора и возникнуть короткое замыкание между витками. Как правило, такое ремонтировать невыгодно, хотя в принципе перемотка возможна. Неисправности типа разрушения корпуса рассматривать, наверное, не стоит, хотя и они, безусловно, случаются, и, как ни странно, некоторые отечественные производители генераторов поставляют в розничную продажу половинки «бочонка».

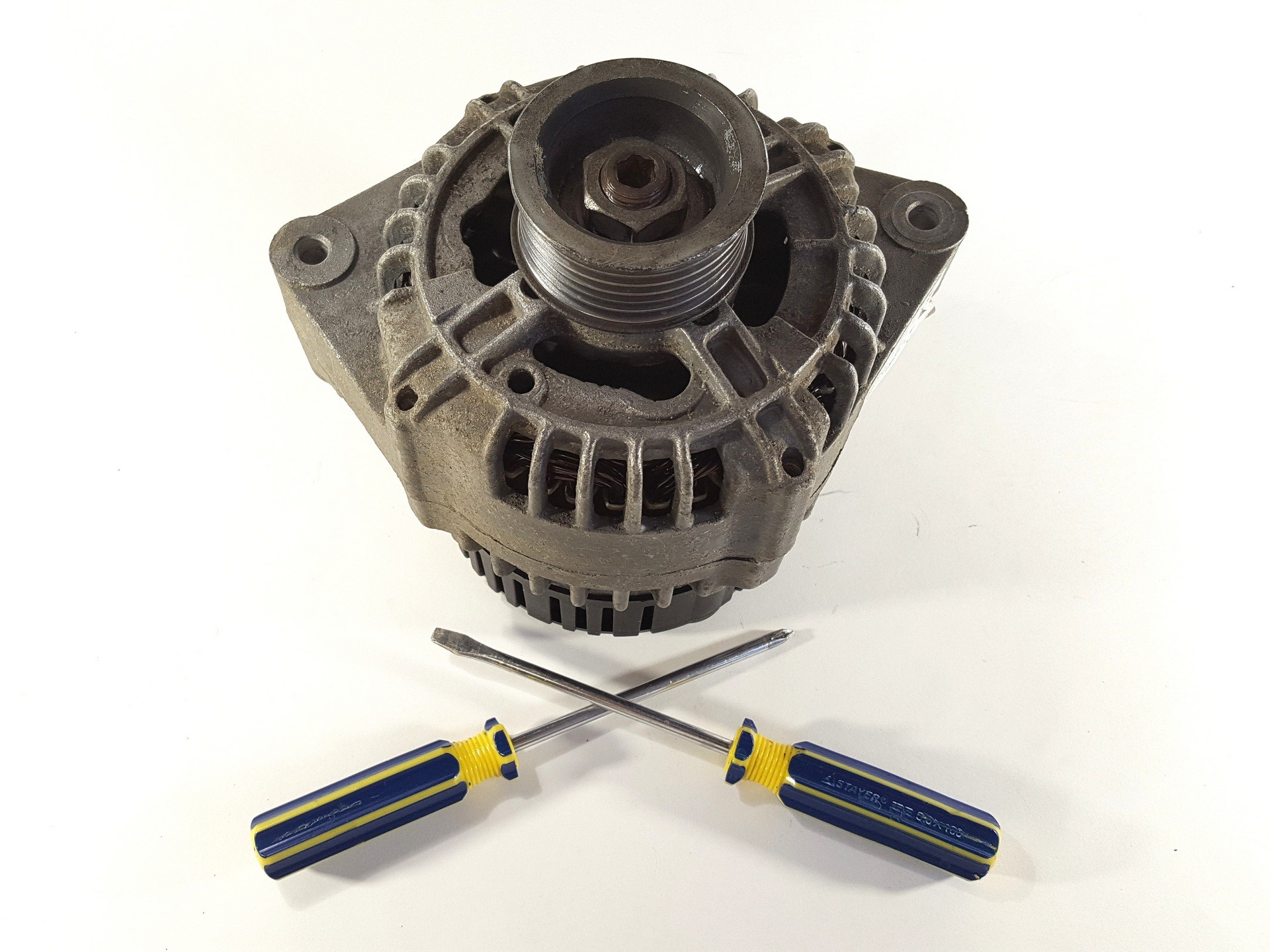

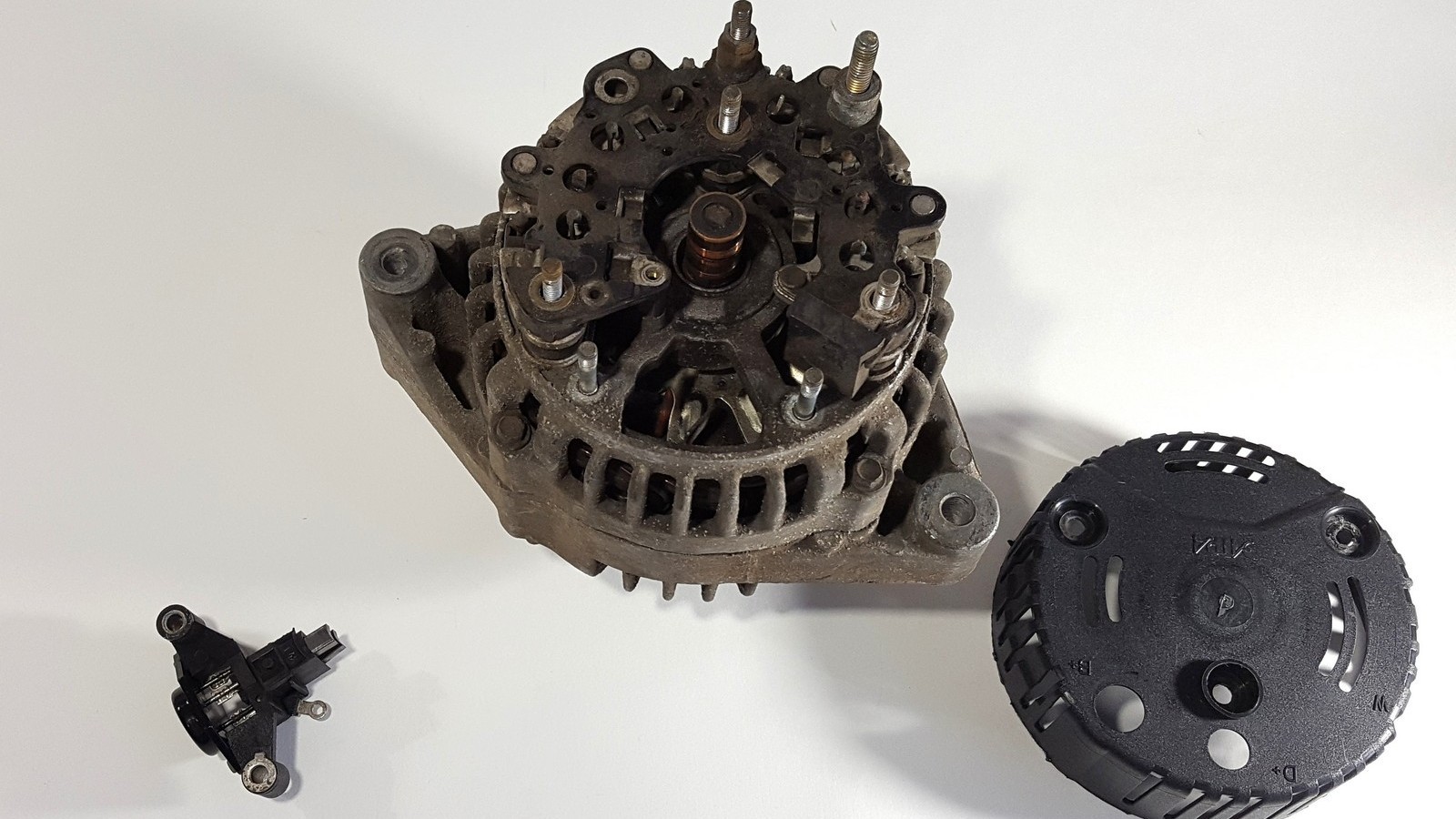

Ремонт генератора

Теперь рассмотрим ремонт генератора на живом примере. Автомобиль ВАЗ-2115 приехал на сервис с проблемой отсутствия зарядки аккумулятора. Электрик, к его чести, не приговорил, не глядя (как это часто делается), диодный мост и регулятор скопом, а сперва проверил проводку к генератору, затем (не снимая генератор с машины) извлек из него регулятор напряжения и проверил его при помощи внешнего источника напряжения 15-16 вольт и нагрузочной лампы, сымитировав штатную работу – регулятор оказался исправен. Целыми оказались и щетки регулятора, контактные кольца на валу и обмотка ротора. После этого мастер посветил фонариком на диодный мост, увидел обугленный диод, сделал вывод о неисправности моста… и предложил полную замену генератора!

Почему? Все просто: на наш генератор, рожденный Ржевским заводом автотракторного электрооборудования ЭЛТРА, модели 5102.3771, устанавливается 80-амперный диодный мост МП13-80-3-2, который стоит в магазине… 909 рублей, и меняется он не так, как, скажем на старой-доброй «девятке», где это делалось при помощи отвертки и без снятия генератора с машины. В нашем случае мост меняется с использованием мощного паяльника, и генератор для этого, по-хорошему, должен лечь на верстак. Это изрядная возня, требующая к тому же определенной аккуратности. Мастер не захотел связываться с этим менее, чем за 2 000 рублей, и намекнул владельцу, что стоимость запчасти и ремонта почти в 3 000 рублей на генератор 2006 года выпуска выглядят бледно на фоне цены нового генератора в сборе в 4 450 рублей. Иначе говоря, можно за 3 000 починить, а можно за дополнительные 1 500 рублей к цене ремонта получить нового «гену» на гарантии, с новыми подшипниками, обмотками, гарантированно лишенными усталостных трещин лака, и так далее. Владелец согласился с такими доводами, и генератор был заменен на новый.

Вот такой неожиданный исход… Мы хотели понаблюдать за недорогим восстановительным ремонтом, а столкнулись с крупноузловой дорогостоящей заменой. Впрочем, ремонт уже завершен, машина восстановила подвижность и уехала, и у нас появилась возможность в спокойной обстановке внимательно взглянуть на генератор изнутри, изучить конструкцию и разобраться, прав ли был мастер. Более того, нам никто не запрещает починить его самостоятельно.

Генератор изнутри

Разборку генератора начинаем со снятия шкива с вала: 6-ручьевой шкив под поликлиновый ремень аккуратно зажимаем в тисках через алюминиевые прокладки и откручиваем гайку пневмогайковертом. Легкие следы замятия на шкиве не страшны, если они контролируемы и прогнозируемы – ни канавки, ни кромки не деформированы.

На валу виден паз под шпонку, однако шпонки самой нет, как нет и паза для нее в шкиве. На данном генераторе шкив крепится трением – затяжкой гайки с гровером с упором во внутреннее кольцо подшипника, а через него – в ротор.

Снимаем пластиковую «полукрышку», под которой прячутся диодный мост и регулятор напряжения. Видим, что мост неисправен – пробит как минимум один диод из шести. Это заметно даже без проверки тестером – видно, что диод обуглен.

Регулятор напряжения снимается легко – откручиванием двух гаек М8. Электрически его уже проверяли, визуально тоже видно, что щетки изношены незначительно. Продуваем, вытираем и откладываем в сторону.

Устройство и ремонт генератора, ремонт генератора своими руками

Назначение автомобильного генератора – преобразование механической энергии в электрический ток, и снабжение электроэнергией систем и узлов автомобиля во время движения. Генератор отвечает за зарядку аккумулятора и передачи электропитания системам двигателя автомобиля.

Неисправности генератора серьезно могут ударить по кошельку, но лучше заняться ремонтом генератора своими руками, чем обращаться к замене генератора. Ведь замена генератора достаточно не дешевое удовольствие.

Если вам не повезло, и вы столкнулись с поломкой генератора, давайте попробуем выяснить, с какой неисправностью генератора мы столкнулись.

Неисправности генератора

- Генератор генерирует ток с очень низким напряжением.

- Генератор перестал вырабатывать электрический ток.

- Лампа приборной панели сигнализирует о поломке генератора.

- Генератор генерирует ток выше оптимальной нормы.

- Возникли посторонние шумы при работе генератора.

Прежде чем приступить к ремонту генератора проверьте состояние приводного ремня генератора на износ, натяжку ремня (проверка проводится нажатием на него, ремень не должен прогибаться больше чем на 2мм). Если ремень не сильно изношен, натяжку можно исправить, немножко его подтянув. Проверьте натяжной ролик генератора, он должен легко прокручиваться и не издавать лишних звуков (если ролик плохо прокручивается и издает лишние звуки, следует его заменить). Затем следует снять и разобрать генератор для проверки технического состояния генератора.

Диагностика генератора

- амперметр;

- вольтметр;

- реостат.

Многое нам может сказать частота вращения ротора генератора, которую мы можем проверить по тахометру на панели приборов. Нормальные показатели тахометра при рабочем генераторе должны находиться в пределах от 2000 до 5000 об/мин.

Причины неисправности и ремонта генератора, возможные причины поломки генератора:

- Перегорели контакты или предохранитель.

- Поломка или износ щеток генератора.

- Неисправность реле регулятора.

- Обрыв в статорной или роторной цепи, вследствие замыкания в обмотке.

Устранение выше перечисленных неисправностей генератора решается заменой изношенных деталей.

Как снять и разобрать генератор. Разборка генератора своими руками.

- Снять щеткодержатель с регулятором напряжения, предварительно открутив все крепления.

- Снять натяжные болты и крышку со статором.

- Отсоединить фазные обмотки от выводных проводов блока выпрямления, после чего снять крышку со статора.

- Снять шкив с вала генератора и переднюю крышку с помощью съемника.

Ремонт генератора

В случае замыкания обмотки генератора или обрыва обмотки необходимо заменить провода новыми. Обычно обмотка обрывается в непосредственной близости с контактными кольцами. Обратите внимание на концы обмотки, не произошла ли распайка. Чтобы устранить эту неисправность достаточно отмотать виток в области разрыва назад с обмотки ротора. Снимите отломанный конец обмотки с контактного кольца и припаяйте отмотанный провод.

Если вы обнаружили, что генератор генерирует слабый или чрезмерно сильный заряд, это является признаком неисправности реле генератора. Устранить поломку можно путем замены реле генератора. Если генератор исправен, а лампочка мигает, это свидетельствует о поломке диода питания лампочки в индикаторе. Такая поломка устраняется заменой диода в генераторе.

Посторонние шумы при работе генератора указывают на износ подшипника ротора. Следует разобрать генератор, снять подшипник, осмотреть на дефекты. Если подшипник генератора изношен, замените его.

Для сборки генератора следует провести все действия в обратной последовательности. Ремонт генератора можно выполнить своими руками, в своем гараже, главное соблюдайте технику безопасности, аккуратнее с электроприборами, внимательно запоминайте последовательность разборки генератора, для того, чтобы долго не сидеть над его сборкой.

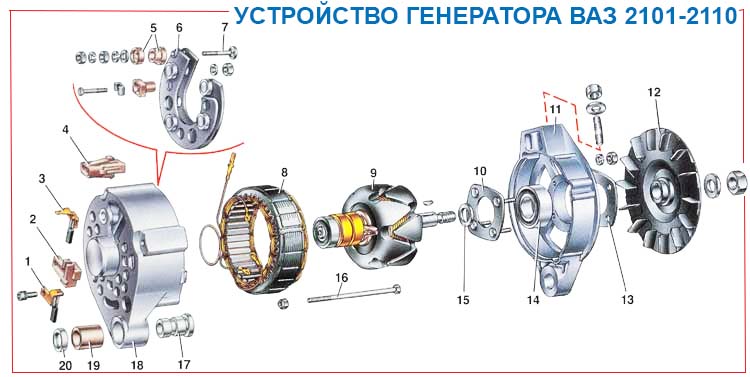

Устройство генератора ВАЗ 2101, ВАЗ 2102, ВАЗ 2104, ВАЗ 2105, ВАЗ 2106, ВАЗ 2107, ВАЗ 2108, ВАЗ 2109, ВАЗ 2110

1– «отрицательная» щетка; 2 – щеткодержатель; 3 – «положительная» щетка; 4 – колодка штекера нулевого провода; 5 – изолирующие втулки контактного болта; 6 – выпрямительный блок; 7 – контактный болт; 8 – статор; 9 – ротор; 10 – внутренняя шайба крепления подшипника; 11 – крышка со стороны привода; 12 – вентилятор в сборе со шкивом; 13 – наружная шайба крепления подшипника; 14 – передний подшипник ротора; 15 – дистанционное кольцо; 16 – стяжной болт; 17 – поджимная втулка; 18 – крышка со стороны контактных колец; 19 – буферная втулка; 20 – втулка

Источник https://extxe.com/16853/remont-avtomobilja-v-jelektrotehnicheskom-otdelenii/

Источник https://www.kolesa.ru/article/generatory-kak-oni-ustroeny-i-kak-ih-remontiruyut

Источник https://www.autoezda.com/remauto/1221-remont-generatik-vlasni.html