Системы технических обслуживаний и ремонтов

В работе ТГК задействован широкий круг технических средств: подвижного состава разных видов транспорта, подъемно-транспортных машин, а также технологического оборудования. Форма их технической эксплуатации выбирается в зависимости от места ТГК в производственно-транспортной системе, мощности его технического парка и экономической целесообразности. Понятие «техническая эксплуатация» охватывает комплекс мероприятий по техническому обслуживанию, техническому надзору и ремонту, направленных на обеспечение работоспособности машины в течение всего срока службы.

При этом понимают, что важно не только создать машину, способную хорошо выполнять возложенные на нее функции, но и обеспечить минимальные затраты на поддержание ее в рабочем состоянии для того, чтобы с максимальной эффективностью использовать овеществленный труд в этой машине. Любая, даже самая совершенная машина после создания находится под действием многочисленных, в значительной степени неуправляемых факторов, которые и приводят к тем или иным нарушениям ее функционирования. Возникает необходимость в устранении последствий тех или иных факторов, то есть в ремонте машины.

Существуют две системы ремонтов и технических обслуживаний (ТО и Р):

1. «по потребности»;

Система «по потребности» предусматривает направление машины в ремонт после появления отказа. Планово-предупредительная система технического обслуживания и ремонта машин основана на обязательном планировании, подготовке и проведении соответствующих видов технического обслуживания и ремонта каждой машины, находящейся в эксплуатации, с заданной последовательностью и периодичностью.

В России принята планово-предупредительная система технического обслуживания и ремонта машин (ППР), которая представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин в течение всего срока их службы, при соблюдении заданных условий и режимов эксплуатации.

На магистральном и промышленном железнодорожном транспорте, на промышленных предприятиях функционирует развитая индустрия ремонтов и технических обслуживаний подвижного состава и ПТМ. Ремонтная база магистрального железнодорожного транспорта включает локомотиво-, вагоноремонтные, ремонтно-механические заводы, локомотивные и вагонные депо, , передвижные мастерские.

На железных дорогах общего пользования эксплуатация и ремонт погрузочно-разгрузочных машин проводится в соответствии с Инструкцией по эксплуатации погрузочно-разгрузочных машин, №ЦММ-20, утвержденной в 2001 г. К средствам технического обслуживания и ремонта ПТМ железнодорожного транспорта общего пользования относится ремонтно-эксплуатационная база дистанционного, дорожного и сетевого уровней, а также контингент работников, занятых техническим обслуживанием и ремонтом.

Ремонтно-эксплуатационная база дистанционного уровня включает мастерские дистанции и гаражное хозяйство. Она предназначена для выполнения технических обслуживании и текущих ремонтов ПРМ. В дорожных механических мастерских (МДМ) предусматривается производство капитальных ремонтов ПРМ, агрегатов, изготовление запасных частей, оборудования, других изделий и выполнение иных работ.

Ремонтное хозяйство промышленного транспорта, осуществляющее выполнение мероприятий системы ППР, включает в себя локомотиво — вагонные депо, которые кроме ремонта локомотивов и вагонов, как правило, осуществляют также ремонт кранов, путевых машин и механизмов.

На предприятиях, имеющих автотранспортные и электрокарные цехи, организуются ремонтные участки по выполнению мероприятий системы ППР для автомобилей, электротележек, авто- и электропогрузчиков. Службы главного механика обеспечивают выполнение технических обслуживаний и ремонтов других ПТМ.

В промышленных районах ремонтные хозяйства следует проектировать объединенными для всех предприятий промузла, размешать, как правило, на территории наиболее крупного предприятия. При этом необходимо предусматривать широкую кооперацию с ремонными цехами предприятий.

Техническое оснащение ремонтных предприятий должно обеспечивать широкое внедрение агрегатного метода ремонта технических средств, при котором снятый с машины неисправный агрегат заменяется отремонтированным из обменного фонда или новым.

Техническое обслуживание должно обеспечить поддержание работоспособности в процессе эксплуатации путем проведения комплекса работ по предупреждению повышенного изнашивания деталей, отказов и повреждений машин. Следует иметь в виду, что условия эксплуатации технических средств, а, следовательно, и структура мероприятий системы ППР на промышленном и магистральном транспорте существенно различаются.

В целях повышения эксплуатационной надежности и уменьшения затрат на техническое обслуживание и ремонт технических средств на магистральном транспорте определены и решаются задачи по переходу от среднепаркового критерия периодичности ремонтов к индивидуальному на основе системы планомерного, централизованного учета работы, ремонта и технического обслуживания по каждой единице подвижного состава. Их решение потребует создания автоматизированных комплексов, средств механизации и автоматизации технологических процессов контроля технического состояния вагонов на пунктах технического обслуживания (ПТО) в процессе движения, а также восстановления работоспособности при подготовке вагонов к перевозкам

Для обработки информации о дислокации и наработке подвижного состава создаются централизованные посты с размещением на них регистрирующих устройств от всех диагностических средств.

Различие структуры системы ППР на магистральном и промышленном транспорте может быть показано на примере грузовых вагонов. Система технических обслуживании и ремонтов вагонов железных дорог общего пользования предусматривает:

-техническое обслуживание (ТО) вагонов, находящихся в сформированных составах или в транзитных поездах, а также порожних вагонов при подготовке к перевозкам без отцепок их от состава или группы вагонов;

-текущий ремонт (ТР-1) порожних вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов и подачей на специализированные пути,

-текущий ремонт (ТР-2) вагонов с отцепкой от транзитных и прибывших в разборку поездов или от сформированных составов;

-деповской ремонт (ДР) вагонов для восстановления их работоспособности с заменой или ремонтом отдельных узлов и деталей;

— капитальный ремонт (КР) вагонов для восстановления ресурса вагонов, наиболее близкого к полному.

На железнодорожном промышленном транспорте вагоны в процессе эксплуатации подвергаются техническим обслуживаниям ТО-1 (контроль технического состояния и устранение внезапных отказов без отцепки вагонов от поезда), ТО-2 и ТО-3 (устранение внезапных отказов соответственно порожних и груженых вагонов с отцепкой от поезда и подачей их на специальные ремонтные пути ПТО или в депо), ТО-4 (периодический контроль технического состояния хопперов и вагонов-самосвалов и устранение отказов). Через установленные нормами сроки выполняют текущие и капитальные ремонты вагонов.

Для локомотивов и тяговых агрегатов проводятся технические обслуживания ТО-1, ТО-2, ТО-3, текущие ремонты ТР-1, ТР-2, ТР-3, средние и капитальные ремонты. Текущие и средние должны обеспечивать гарантированную работоспособность машины до очередного планового вида ремонта путем восстановления и замены отдельных сборочных единиц (узлов) и деталей в объеме, определенном техническим состоянием машины.

Капитальные ремонты должны обеспечивать исправность и полный (или близкий к полному) ресурс машины путем восстановления и замены сборочных единиц (узлов), включая базовые

В процессе эксплуатации подъемно-транспортных машин (ПТМ) проводятся:

— ежесменное техническое обслуживание (ЕО), выполняемое в процессе, в течение и после рабочей смены,

— плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенные, установленные заводом-изготовителем величины наработки;

— сезонное техническое обслуживание (СО), выполняемое 2 раза в год при подготовке машины к использованию в период последующего (летнего или зимнего) сезона.

Плановые технические обслуживания для конкретных машин могут различаться между собой периодичностью выполнения и составом работ. В этих случаях каждому виду планового технического обслуживания в зависимости от последовательности его проведения присваивается порядковый номер, начиная с первого, например ТО-1, ТО-2 и т.д.

Ремонт машин должен восстанавливать их исправность и работоспособность путем проведения комплекса работ, обеспечивающего устранение повреждений и отказов. Для ПТМ планово-предупредительной системой предусматриваются текущие (Т) и капитальные (К) ремонты. Практически система планово-предупредительного технического обслуживания и ремонта машин реализуется путем:

— разработки планов технического обслуживания и ремонта,

— разработки и осуществления организационно-технических мероприятий, обеспечивающих своевременное и качественное выполнение работ по техническому обслуживанию и ремонту в установленные планом сроки при минимальных материальных и трудовых затратах;

— организации систематического учета наработки машин и контроля за реализацией планов технического обслуживания и ремонта.

19.3. Планирование технического обслуживания и ремонта технических

средств

19.3.1. Периодичность технических обслуживаний и ремонтов

Периодичность мероприятий планово-предупредительной системы определяется структурой ремонтного цикла машин. Ремонтным циклом машины называется период работы от начала эксплуатации до первого капитального ремонта или между двумя очередными капитальными ремонтами, выраженный объемом грузопереработки (тыс. т); временем работы машины (тыс. маш-ч) либо календарным отрезком времени (мес., лет)

Межремонтным (межобслуживаемым) периодом называется период работы машины между двумя очередными плановыми ремонтами (техническими обслуживаниями). Выражается он в тех же единицах, что и ремонтный цикл.

Для подвижного состава промышленного железнодорожного транспорта периодичность, продолжительность и трудоемкость установлены «Нормами технического проектирования ремонтного хозяйства и экипировочных устройств железных дорог колеи 1520 мм промышленных предприятий» (табл.19.1).

Периодичность ТО и Р тепловозов на промышленном транспорте

| Серия тепловоза | Периодичность ТО и Р, мес. | |||||

| К | С | ТР-3 | ТР-2 | ТР-1 | ТО-3 | |

| 2ТЭ10Л, ТЭ10, ТЭЗ, ТЭМ1, ТЭМ2, ТГМ 6А, ТГМ4.ТГМ4А | 144 | 72 | 24 | 12 7,5 | 2,0 1,5 | 1,0 0,75 |

Примечание: В числителе указана периодичность ТО и Р в нормальных, а в знаменателе — в тяжелых условиях эксплуатации: использовании тепловозов на открытых горных разработках, перевозке горячих грузов, в запыленной окружающей среде.

ТО-1 выполняют ежесменно, а ТО-2 при каждой экипировке. Периодичность ТО и Р вагонов также устанавливается в зависимости от условий работы (табл. 19.2).

Периодичность ТО и Р вагонов на промышленном транспорте

| Тип вагонов и их использование | Периодичность ТО и Р, мес. | |

| К | Т | ТО-4 |

| На горячих перевозках: вагоны-самосвалы, хопперы для перевозки агломерата платформы, полувагоны | 1,0 — | |

| В тяжелых условиях: вагоны-самосвалы, хопперы для перевозки угля, кокса, агломерата платформы, полувагоны | 1,5 — | |

| В нормальныхусловиях: вагоны-самосвалы платформы, полувагоны, цистерны, крытые вагоны | 2,0 — |

ТО-1 выполняют ежесуточно на станционных путях. ТО-2 и ТО-З выполняют по потребности при возникновении отказов. При расчете программы ТО-2 и ТО-З принимают, что ежесуточно ТО-2 проходит 0,2 % обслуживаемого рабочего парка, а ТО-З — 0,1 %. Периодичность ТО и Р путевых машин и железнодорожных кранов приведена в табл. 19.3.

Периодичность ТО и Р путевых машин и железнодорожных кранов

| Машины и оборудование | Периодичность ТО и Р, маш.-ч | |

| К | Т | ТО |

| Краны железнодорожные | ||

| Рельсоукладчики, выправочно-подбивочно-отделочные, шпалоподбивочные и снегоуборочные машины | ||

| Вагоноопрокидыватель |

Структура ремонтного цикла ряда подъемно-транспортных и землеройных машин предусматривает 3 вида технического обслуживали: ТО-1, ТО-2 и сезонное обслуживание СО, выполняемое 2 раза в год (обычно оно совпадает с ТО-2), а также текущий и капитальный ремонт. Периодичность ТО и Р для этих машин приведена в табл. 19.4.

Периодичность ТО и Р подъемно-транспортных машин

| Машины | Периодичность ТО и Р, маш.-ч | |||

| К | Т | ТО-2 | ТО-1 | |

| Автопогрузчики грузоподъемностью 5 т | ||||

| Краны стреловые пневмоколесные грузоподъемностью 25 т | ||||

| Краны стреловые гусеничные грузоподъемностью 16 т | ||||

| Экскаваторы одноковшовые с гидроприводом с ковшом 1,6 — 2,5 м 3 | ||||

| Краны козловые | — | — | ||

| Электропогрузчики грузоподъемностью 1,5т | 3 года | 9 мес. | 3 мес. | 15сут. |

Продолжительность работы путевых и подъемно-транспортного оборудования в год принимается при работе в одну смену 1500 маш -ч, в две смены — 3000 маш.-ч, в три смены — 4500 маш.-ч.

Для механизированных дистанций погрузочно-разгрузочных работ установлена периодичность ТО и Р, приведенная в табл.19.5.

Периодичность ТО и Р погрузочно-разгрузочных машин в МЧ

| Наименование машин | Техническое обслуживание | Вид ремонта | |||

| ЕО | ТО | ТР | КР | ||

| сутки | сутки | годы | тыс. т | годы | тыс. т |

| Краны козловые общего назначения | ежесменно | ||||

| Грузоподъемностью: | |||||

| до 15 т | 1,0 | 10,0 | |||

| более 15 т | 1,0 | 10,0 | |||

| Краны козловые контейнерные — | |||||

| грузоподъемностью: | |||||

| до 15 т | 1,0 | 10,0** | |||

| от 15 до 50 т | 1,0 | 10,0** | |||

| Краны на автомобильном ходу и на | |||||

| пневмоходу | 1,0 | 5,0 | |||

| Автопогрузчики грузоподъемностью | |||||

| 5-10 т | 1,0 | 2,5 | |||

| Погрузчики для переработки крупнотон- | |||||

| нажных контейнеров | 1,0 | 3,0 | |||

| Малогабаритные погрузчики: | |||||

| электропогрузчики | 1,0 | 3,0 | |||

| дизельные грузоподъемностью 1,6 т | 1,0 | 2,5 | |||

| Ковшовые погрузчики | 1,0 | 5,0 | |||

| Экскаваторы | 4,0 | ||||

| Бульдозеры | 4,0 | ||||

| Захваты для крупнотоннажных | |||||

| контейнеров | 0,5 | — | 1,0 | ||

| Автостропы ЦНИИ-ХИИТ | 0,5 | 1,0 | — | ||

| Виброрыхлитсли, накладные вибраторы, | |||||

| грейферы механические | 0,5 | 1,0 | — |

19.3.2. Трудоемкость технических обслуживаний и ремонтов

Трудоемкость ремонтов машин и оборудования принято устанавливать двумя способами: непосредственно в чел.-ч или в ремонтных единицах. Нормами проектировала ремонтного хозяйства промтранспорта для подвижного состава установлена трудоемкость ТО и Р, приведенная в табл. 19.6 и 19.7

Трудоемкость ТО и Р тепловозов

| Серия тепловоза | Трудоемкость ТО и Р, чел. -ч | |||

| С | ТР-3 | ТР-2 | ТР-1 | ТО-3 |

| 2ТЭ10Л, ТЭ 10 (одна секция) | ||||

| ТЭЗ (одна секция) | ||||

| ТЭМ1, ТЭМ2 | ||||

| ТГММ6А | ||||

| ТГМ4, ТГМ 4А |

Трудоемкость ТО и Р вагонов

| Тип вагонов | Трудоемкость ТО и Р, чел.-ч | ||

| К | Т | ТО-4 | ТО-2, ТО-3 |

| Вагоны-самосвалы | |||

| Полувагоны четырехосные | — | ||

| Платформы четырехосные | — | ||

| Крытые четырехосные | — | ||

| Хопперы для угля и кокса |

Трудоемкость ТО-1 для всех типов четырехосных вагонов принимается равной 0,82 чел. -ч (кроме думпкаров, для которых она в 2 раза больше). Для железнодорожных кранов, вагоноопрокидывателей и путевых машин установлена следующая трудоемкость ТО и Р (табл. 19.8.

Трудоемкость ТО и Р путевых машин и ПТМ

| Машины и оборудование | Трудоемкость ТО и Р, чел.-ч | |

| К | Т | ТО |

| Краны на железнодорожном ходу грузоподъемностью 15 -25т | ||

| Рельсоукладчик РУ-2 | ||

| Выправочно-подбивочная машина ВПО — 3000 | ||

| Шпалоподбивочная машина ШПМ — 0,2 | ||

| Струг-снегоочиститель СС-1 | ||

| Вагоноопрокидыватель Южуралмаша |

Для некоторых подъемно-транспортных и землеройных машин трудоемкость приведена в табл 19.9

Трудоемкость ТО и Р землеройных машин и ПТМ

| Машины | Трудоемкость ТО и Р, чел. -ч | |||

| К | Т | С | ТО-2 | ТО-1 |

| Автопогрузчики грузоподъемностью 7,5т | ||||

| Краны стреловые автомобильные грузоподъемностью 6,3 т | ||||

| Экскаваторы одноковшовые с гидропри- водом с ковшом 1 ,6 — 2,5 м 3 | 9,6 | |||

| Краны козловые грузоподъемностью 10 т | — | — | , 6 | |

| Электропогрузчики грузоподъемностью 1,5 т | — |

В машиностроении при ремонте как технологического, так и подъемно-транспортного оборудования применяется нормирование в ремонтных единицах. При этом за единицу сложности ремонта и трудовых затрат на ремонт (ремонтную единицу) принимается сложность ремонта и трудовые затраты на ремонт машины-эталона. При ремонте металлорежущего, литейного, подъемно-транспортного оборудования в качестве эталона принимается токарно-винторезный станок 1К62 с высотой центров 200 мм и межцентровым расстоянием 1000 мм Ему присвоена 2 категория сложности ремонта. Для электротехнического оборудования в качестве эталона при ремонте по 1 категории сложности принят асинхронный двигатель с короткозамкнутым ротором, мощностью до 0,6 кВт

Трудоемкость и сложность ремонта любой машины может быть выражена через трудоемкость и сложность ремонта машины-эталона, то есть с помощью ремонтных единиц. Для подъемно-транспортных машин принято 2 вида ремонтных единиц: для механического и электрического оборудования (табл. 19.10).

Нормы времени, ч на ремонтную единицу

| Оборудование | Работы | Вид ТО и Р | |

| ТО | Т | С | К |

| Подъемно- транспортное | Слесарные | 0,75 | |

| Станочные | 0,1 | ||

| Прочие | — | 0,1 | 0,5 |

| Всего | 0,85 | 6,1 | 23,5 |

| Электро- техническое | Электрослесарные | — | |

| Станочные | — | 0,2 | |

| Прочие | — | — | |

| Всего | — | 1,2 |

Категория сложности ремонта определена для каждого типа машин. Например, для мостовых кранов средней грузоподъемности она имеет следующие значения (табл. 11.

Категории сложности ремонта мостовых кранов

| Грузоподъ-емность, т | Пролет, м | Категория сложности ремонта | |

| механической части | электрической части при работе | ||

| в легком режиме | в среднем режиме | ||

| на перемен-ом токе | на постоян- ном токе | на переменном токе | на постоян- ном токе |

| до 14 | |||

| 50/10 | 14-23 | ||

| свыше 23 | |||

| 125/20 | до 14 | ||

| 14-23 | |||

| свыше 23 |

Простой машин в ремонте регламентируется нормами простоя (в сутках) на одну ремонтную единицу (табл. 19.12).

Нормы простоя, сут. на 1 ремонтную единицу

| Ремонт | Все оборудование при ремонте в смену | Электротехническое при ремонте в смену | ||||

| одну | две | три | одну | две | три | |

| Текущий | 0,25 | 0,14 | 0,10 | 0,125 | 0,07 | 0,05 |

| Средний | 0,60 | 0,33 | 0,25 | 0,625 | 0,34 | 0,26 |

| Капитальный | 1,00 | 0,54 | 0,41 | 1,00 | 0,54 | 0,41 |

Трудоемкость ремонта машины определяется по формуле:

где R — категория сложности ремонта;

r — трудоемкость одной ремонтной единицы.

Пример 1.

Требуется определить трудоемкость капитального ремонта мостового крана грузоподъемностью 125/20 т пролетом 23 м. Ремонтносложность механической части Rм = 55, электрической Rэ = 54, трудоемкости одной ремонтной единицы соответственно гм = 35 чел.- ч, rэ = 15 чел.-ч

Общая трудоемкость капитального ремонта:

19.3.3. Продолжительность технических обслуживаний и ремонтов

Продолжительность ТО и Р устанавливается в рабочих часах в зависимости от типа и численности рабочего парка машин, обслуживаемых ремонтным хозяйством. Рабочие часы — это рабочее время продолжительности ТО и Р. Чем больше рабочий парк машин, тем мощнее ремонтное хозяйство, тем меньшая устанавливается норма простоя машины в ТО и Р. Для подвижного состава промышленного транспорта она приведена в табл. 19.13 и 19.14.

Продолжительность ТО и Р тепловозов

| Серия тепловоза | Вид ТО и Р | Продолжительность ТО и Р, раб.ч при численности рабочего парка, ед |

| до 20 | 21-40 | 41-80 |

| 2ТЭ10Л, ТЭ10, ТЭМ1, ТЭЗ, ТЭМ2, ТГМ6А, ТГМ 4, ТГМ4А | ТО-2 | |

| ТО-3 | ||

| ТР-1 | ||

| ТР-2 | ||

| ТР-3 | ||

| С |

Продолжительность ТО и Р некоторых типов вагонов

| Тип вагонов | Вид ТО и Р | Продолжительность ТО и Р, раб.ч при численности рабочего парка |

| до 500 | 501-1000 | |

| Вагоны-самосвалы четырехосные | ТО-2, ТО-З | |

| ТО-4 | ||

| Т | ||

| К | ||

| Полувагоны четырехосные | ТО-2. ТО-З | |

| Т | ||

| К | ||

| Платформы четырехосные | ТО-2, ТО-З | |

| Т | ||

| К | ||

| Крытые четырехосные | ТО-2, ТО-З | |

| Т | ||

| К | ||

| Хопперы для угля и для кокса | ТО-2, ТО-З | |

| ТО-4 | ||

| Т | ||

| К |

Продолжительность технических обслуживании и ремонтов путевых, землеройных машин и ПТМ приведена в табл. 19.15 и 19.16.

Продолжительность ТО и Р путевых машин и ПТМ

| Машины и оборудование | Продолжительность ТО и Р, раб. ч | |

| К | Т | ТО |

| Краны на железнодорожном ходу грузоподъемностью 15-25 т | ||

| Рельсоукладчики РУ-2 | ||

| Выправочно-подбивочная машина ВПО — 3000 | ||

| Шпалоподбивочная машина ШПМ- 0,2 | ||

| Струг-снегоочиститель | ||

| Вагоноопрокидыватель Южуралмаша |

Продолжительность ТО и Р землеройных машин и ПТМ

| Машины | Продолжительность ТО и Р, раб. ч | |||

| К | Т | С | ТО-2 | ТО-1 |

| Автопогрузчики грузоподъемностью 7,5 т | ||||

| Краны стреловые автомобильные грузоподъемностью 6,3 т | ||||

| Экскаваторы одноковшовые с гидроприводом с ковшом 1 ,6 — 2,5 м 3 | ||||

| Краны козловые грузоподъемностью 10 т | — | — | ||

| Электропогрузчики грузоподъемностью 1 ,5 т | — |

Для технических средств механизированных дистанций погрузочно-разгрузочных работ установлена продолжительность технических обслуживаний и ремонтов, отличающаяся от приведенных выше данных для промышленного транспорта и предприятий (табл.19.17).

Продолжительность ТО и Р погрузочно разгрузочных машин МЧ

| Наименование машин | Техническое обслуживание | Вид ремонта | |

| ЕТО | ТО | ТР | КР |

| часы | сутки | сутки | сутки |

| Краны козловые общего назначения | 0,5 | до 5 | 14-20* |

| Краны козловые контейнерные грузоподъемностью | |||

| до 15 т | 0,5 | до 6 | 20-25* |

| Краны козловые контейнерные грузоподъемностью | |||

| от 15 до 50 т | 0,6 | до 7 | 30-35* |

| Краны на автомобильном ходу и на пневмоходу | 0,5 | до 6 | |

| Автопогрузчики грузоподъемностью5-10 т | 0,5 | до 4 | |

| Погрузчики для переработки крупнотоннажных- | |||

| контейнеров | 0,6 | до 7 | 30-35 |

| Малогабаритные погрузчики: | |||

| электропогрузчики | 0,4 | до 3 | |

| дизельные грузоподъемностью 1,6 т | 0,5 | до 3 | |

| Ковшовые погрузчики | 0,5 | до 5 | |

| Экскаваторы | 0,5 | до 4 | |

| Бульдозеры | 0,5 | до 4 | |

| Захваты для крупнотоннажных контейнеров | 0,25 | 0,7 | до 2 |

| Автостропы ЦНИИ-ХИИТ | 0,25 | 0,4 | до 2 |

| Виброрыхлители, накладные вибраторы, | |||

| грейферы механические | 0,25 | 0,4 | до 2 |

19.3.4. Разработка годового плана технических обслуживаний и ремонтов

Годовым планом технического обслуживания и ремонта определяется число плановых ТО и Р по каждой машине, находящейся на балансе соответствующей организации. Он является основанием для расчета потребности в материальных и трудовых ресурсах при разработке производственных планов, производственных площадях, технологическом оборудовании, приборах и инструментах.

Исходными данными для планирования служат:

— фактическая наработка на начало планируемого года со времени проведения последнего ТО и Р или начала эксплуатации;

— планируемая наработка на год;

— показатели периодичности и трудоемкости выполнения работ.

По результатам технического освидетельствования и диагностики допускается перенос капитального ремонта машины с истекшим сроком службы. Результаты диагностики регистрируются в диагностической карте (табл. 19.18)

ДИАГНОСТИЧЕСКАЯ КАРТА КРАНА

Марка крана __________ Номер крана ____________________

Год изготовления ____________ Вид последнего ремонта __________

Дата последнего технического освидетельствования ___________________

| Объект диа-гностирова-ния и диаг-ностические параметры | Единица измерения | Значения параметров | Заключение о техническом состоянии и необходимый вид воздействия |

| номи-наль- ное | допусти- мое | при замере | после регули-ровки |

Количество технических обслуживаний и ремонтов каждого вида в планируемом году для соответствующей машины определяется по формуле:

где: Нф — фактическая наработка машины на начало планируемого года со времени проведения последнего аналогичного расчетному виду технического обслуживания, ремонта или с начала эксплуатации, ч;

Нп — планируемая наработка на расчетный год, ч;

Тп — периодичность выполнения соответствующего вида техничес- кого обслуживания или ремонта, ч;

Кб — количество всех видов предшествующих технических обслуживаний и ремонтов с периодичностью, большей периодичности того вида, по которому ведется расчет (при расчете капитального ремонта Кб = 0).

Расчеты должны выполняться в такой последовательности: капитальный, текущий ремонты, ТО-2, ТО-1.

Порядковый номер месяца, в котором должен производиться капитальный ремонт, определяется по формуле

где Тпк – периодичность капитального ремонта;

Нфк –наработка машины от последнего капитального ремонта или с начала эксплуатации (если капитальный ремонт не проводился) до начала планируемого года.

Если при этом получается , то капитальный ремонт в планируемом году не производится. В случае неравномерного распределения капитальных ремонтов однотипных машин по месяцам года допускается корректировка годового плана перенесением планируемого ремонта в пределах ближайших месяцев, исходя из технического состояния машины. Годовой план технического обслуживания и ремонта машин утверждается главным инженером (главным механиком) предприятия (в МЧ – начальником).

План-график капитального ремонта козловых и мостовых кранов, погрузчиков для переработки крупнотоннажных контейнеров в МЧ составляется предварительно инженерно-техническим работником МЧ, подписывается начальником МЧ, согласовывается с начальниками станций, на которых установлены эти машины утверждается заместителем начальника отделения дороги (при безотделенческой структуре — заместителем начальника службы коммерческой работы в сфере грузовых перевозок железной дороги).

Пример 2.

Требуется рассчитать количество технических обслуживаний и ремонтов.

Железнодорожный кран отработал на начало планируемого года после:

капитального ремонта — 14800 ч.

текущего ремонта — 800 ч,

технического обслуживания — 50 ч.

Наработка крана на планируемый год предусмотрена — 4500 ч.

Периодичность технических обслуживаний и ремонтов, ч (табл. 19.3):

капитального ремонта — 16000,

текущего ремонта — 2000,

технического обслуживания — 250.

а) количество капитальных ремонтов

б) количество текущих ремонтов

в) количество технических обслуживании

Таким образом, для железнодорожного крана в течение планируемого года потребуется провести 1 капитальный, 1 текущий ремонт и 16 технических обслуживаний.

Пример 3.

Требуется определить месяц, в котором будет производиться капитальный ремонт железнодорожного крана

Исходные данные см. в примере 2.

Следовательно, кран должен быть направлен в капитальный ремонт в мае.

Кроме плановых мероприятий в процессе эксплуатации возникает потребность в выполнении неплановых мероприятий, обусловленных отказом ПРМ, количество которых зависит от качества изготовления техники и качества выполнения плановых мероприятий, а также от суммарной величины нагрузок, определяемых интенсивностью эксплуатации.

На основании аналогичных расчетов составляется план технического обслуживания и ремонта по форме, приведенной в табл. 19.19.

План технического обслуживания и ремонта на 2005 год

| Инвентарный номер машины | Наименование и марка машины | Заводской номер машины | Фактическая наработка, ч | Наработка в планируемом году | Число ТО и ремонтов в планируемом году |

| с начала экс- плуатации | со времени проведения | К | Т | ТО-2 | ТО-1 |

| К | Т | ТО-2 | ТО-1 | число | месяц |

| Кран желез- нодорожный КДЭ-161 | — | май | — |

19.3.5. Разработка месячного плана-графика технического обслуживания и ремонта

Месячным планом-графиком технического обслуживания и ремонта машин устанавливаются дата постановки каждой машины на техническое обслуживание или ремонт и продолжительность ее простоя в днях. Порядковый рабочий день месяца Дтор , в который начинается проведение технического обслуживания или ремонта машин, определяется по формуле:

где Р — число рабочих дней в планируемом месяце, определенное по

календарю с учетом установленного на данном предприятии режима работы;

Тпт – периодичность ремонта или технического обслуживания, для которого ведется расчет;

Нфт – наработка на начало планируемого месяца после проведения ремонта или технического обслуживания аналогичного тому, для которого ведется расчет, или старшего, если оно проводилось позже;

Нпм — планируемая наработка на расчетный месяц, ч.

Если при расчетах величина Дтор окажется больше, чем число рабочих дней в планируемом месяце, соответствующий вид технического обслуживания или ремонта в текущем месяце производиться не должен.

Для определения календарного числа месяца, в которое должно начаться техническое обслуживание или ремонт, необходимо к полученному числу рабочих дней месяца Дтор добавить число выходных дней (по календарю), приходящихся на вычисленное число рабочих дней. При расчете порядкового рабочего дня остановки машины для проведения второй раз в месяц технического обслуживания одного вида его периодичность при подстановке в формулу увеличивают в 2 раза, в третий — в 3 раза и т.д.

Допускается корректировка вплане-графике ТО и Р в пределах одного — двух дней, если отдельные дни месяца загружены неравномерно. Месячный план-график утверждается главным инженером (главным механиком) предприятия, для которого он разработан.

Пример 4.

Требуется определить число месяца, в которое будег проводиться ТО-2 машины.

Экскаватор ЭО-2621 на 1 мая отработал после текущего ремонта 190 ч. На май для него запланирована наработка 380 ч. Периодичность ТО-2 составляет 500 ч. В мае 20 рабочих дней.

Следовательно, в 18-й рабочий день мая должно проводиться ТО-2 экскаватора, а согласно календарю это будет 28-го числа. Указанное число и должно быть занесено в месячный план-график

Ремонт 1 категории сложности автомобиля

Автоэкспертиза руководствуется при выполнении работ методическим руководством РД 37.009.015-98. Согласно этого руководства трудоемкость работ (нормо-час или норма времени на выполнение работы), а также способ, вид и технология ремонтных работ определяются (назначаются) в зависимости от характера и степени повреждения того или иного кузовного элемента автомобиля с учетом соответствующей технологии ремонта, установленной заводом-изготовителем определенной марки (модели) автомобиля.

В вышеуказанном документе определены виды ремонтов, как отдельного кузовного элемента, так и кузова автомобиля в целом.

— Ремонт 0 – устранение мелких вмятин на наружных поверхностях кузова без повреждения лакокрасочного покрытия (ЛКП).

(автоэкспертами применяется крайне редко, т.к. в условиях специализированных СТО и при наличии необходимого оборудования, такой вид ремонта – малоэффективен).

— Ремонт 1 – устранение повреждений (деформаций) в легкодоступных местах кузовных элементов с площадью повреждения до 20%.

(в автоэкспертизе применяется довольно часто, т.к. данный вид ремонта это по сути дела устранение мелких вмятин и глубоких царапин, которые встречаются на большинстве автомобилей ).

— Ремонт 2 – устранение повреждений (деформаций) кузовных элементов с применением подогрева (сварки) или ремонт 1 на площади повреждения до 50%.

(при оценке автомобилей наиболее применимый вид ремонта, ввиду специфики повреждений при ДТП; данный вид ремонта применяется также при незначительных площадях повреждений, но при нарушении (деформации) ребер жесткости кузовных элементов).

— Ремонт 3 – устранение повреждений до 30% поверхности металла (детали) с вырезкой участка и изготовлении ремонтной вставки из выбракованных деталей или листового железа с приданием ему формы восстанавливаемой детали.

(в автоэкспертизе применяется крайне редко, ввиду малоэффективности и экономической нецелесообразности) .

— Ремонт 4 – устранение повреждений с ремонтом 3 на площади свыше 30% поверхности кузовного элемента

(автоэкспертами практически не применяется).

— Замена – производится в случае неремонтопригодности детали или экономической нецелесообразности ее ремонта.

— Частичная замена – замена поврежденной части кузова ремонтной ставкой.

(в автоэкспертизе применимо к силовым элементам кузова, таким как брызговики, лонжероны, поперечины и т.д., когда полная замена элемента экономически нецелесообразна).

— Устранение перекосов – восстановление геометрических параметров кузова.

(как правило это проемы дверей, капота, крышки багажника. В сложных случаях устранение перекоса какого-либо проема производится совместно с силовыми элементами кузова (лонжеронами). Существуют перекосы особой сложности, вызванные нарушением геометрических параметров каркаса салона. Автоэксперт назначает устранение перекоса той или иной степени без подтверждения (т.е. необходимых замеров на специализированных стендах на СТО), только при его явном выражении. В случае же отсутствия характерных признаков перекоса (это изменение зазоров сопряженных деталей, разрыв технологических сварных швов и т.д.), устранение перекоса назначается только при документальном подтверждении его наличия).

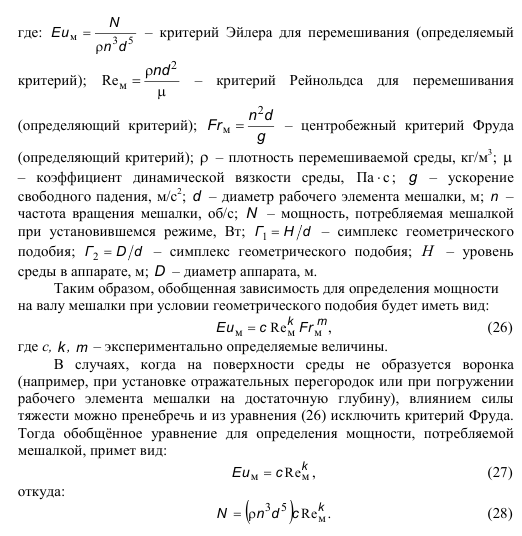

Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

Трудоемкость ремонта или ТО — это затраты труда на один ремонт или ТО конкретной машины или аппарата. Ее выражают в человеко-часах (чел.-ч).

Трудоемкость ремонта измеряется в условных ремонтных единицах и обозначается r. За условную ремонтную единицу принята условная (эталонная) машина, не существующая реально, на капитальный ремонт которой необходимо затратить определенное количество человеко-часов рабочего времени.

Для определения трудоемкости Т конкретной единицы оборудования введено понятие «категория сложности ремонта», обозначаемая R. Величина R является безразмерным коэффициентом, показывающим, во сколько раз трудоемкость ремонта (или ТО) конкретной машины или аппарата больше или меньше трудоемкости одной условной ремонтной единицы. Каждый тип оборудования имеет свою категорию сложности ремонта.

Трудоемкость среднего ремонта оборудования Тс, текущего Тт, осмотра То по отношению к трудоемкости капитального ремонта Тк определяется следующим соотношением:

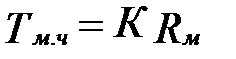

Трудоемкость работ по ремонту и ТО механической части технологического оборудования Тм ч определяют по формуле:

, (1.2)

где К — коэффициент, учитывающий вид ремонта машины, чел.-ч;

Rм — категория сложности ремонта механической части данной машины.

Численное значение коэффициента, учитывающего вид ремонта, выраженного в человеко-часах, приведены в табл. 1.1

| Значение коэффициента К (в чел.-ч) при различных видах ремонта | |||

| ТО | М | С | К |

При построении графика ППР, после распределения ремонтов и ТО по месяцам планируемого года под каждым видом работ записывают их плановую трудоемкость, например М2/7.

Общую трудоемкость работ разбивают (механическая часть) на отдельные виды, для чего удобно воспользоваться их процентным соотношением в общем объеме работ условной ремонтной единицы; слесарные 72%, станочные 20%, прочие 8%, итого 100%.

При составлении графика ППР учитывают простой оборудования в ремонте. Простой считается с момента его остановки на ремонт до приемки в эксплуатацию по акту.

Степень сложности ремонта и его ремонтные особенности оцениваются в категориях сложности от первой сложности ремонта до десятой (1R. 10R).

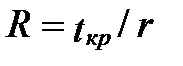

Числовой коэффициент ремонтной сложности для технологического оборудования определяется как отношение времени в человеко-часах (трудоемкость), затраченного на капитальный ремонт машины, к условной ремонтной единице по формуле:

, (1.3)

где R — категория сложности ремонта машины;

tкр — время на капитальный ремонт машины, чел.-ч;

r — условная ремонтная единица.

Понятие «условная ремонтная единица» введено наряду с категорией сложности для планирования и учета ремонтных работ, а также для проведения расчетов.

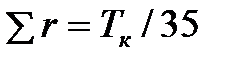

Одна ремонтная единица для всех видов технологического оборудования характеризуется трудоемкостью капитального ремонта в 35 чел.-ч.

Количество или сумму ремонтных единиц для каждой машины (аппарата) указывают в виде коэффициента перед буквой r. Так, 6 ремонтных единиц записываются как 6r.

Суммой ремонтных единиц пользуются при определении числа рабочих, необходимых для межремонтного обслуживания и выполнения работ по плановым ремонтам, при определении потребного количества материалов и планировании затрат на ремонт и др.

Сумму r для машины (аппарата) определяют по формуле:

, (1.4)

где Тк — трудоемкость капитального ремонта механической части оборудования;

35 — числовое значение ремонтной единицы для механической части в чел.-ч.

Расчет потребности в рабочей силе

Потребное количество дежурных слесарей для межремонтного обслуживания рассчитывают по цехам и видам оборудования по формуле:

, (1.6)

где Чм.о — количество явочных рабочих, потребное для обеспечения межремонтного обслуживания в смену;

SR — сумма ремонтных единиц обслуживаемого оборудования;

D — нормы межремонтного обслуживания в условных ремонтных единицах на одного рабочего в смену (табл. 1.3).

| Оборудование | Нормы межремонтного обслуживания на 1 рабочего в смену в ремонтных единицах |

| Поточно-механизированные линии; автоматические линии и агрегаты; оборудование с категорией сложности ремонта R > 5 | |

| Оборудование с категорией сложности R ≤ 5 |

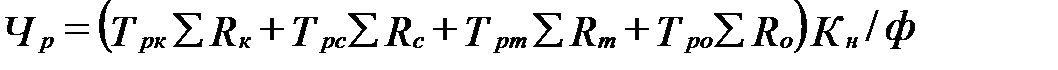

Потребное количество рабочих для выполнения плановых ремонтов и осмотров определяют на основании годового плана ремонта оборудования по формуле:

, (1.7)

где Чр — потребное среднегодовое количество явочных рабочих;

Трк; Трс; Трт; Тро; — нормы трудоемкости на одну ремонтную единицу соответственно для капитального, среднего, текущего ремонта и осмотра, чел.-ч;

SRк; SRс; SRт; SRо; суммарное годовое количество ремонтных единиц соответственно при капитальном, среднем, текущем ремонте и осмотре;

Кн — коэффициент выполнения норм времени предыдущего года (не выше единицы);

Ф — эффективный годовой фонд времени рабочего, ч.

Если коэффициент выполнения норм времени за предыдущий год был выше единицы, то при расчете потребности в рабочих его не принимают во внимание.

Численность рабочих РММ определяют на основании рассчитанной трудоемкости соответствующих операций (слесарных, станочных и др.) ремонтных работ с учетом эффективного (расчетного) годового фонда времени Фэ одного рабочего. Потребное количество основных (производственных) рабочих по профессиям определяют по формулам:

и , (1.8)

где nсл и nст — количество ремонтных рабочих (слесарей и станочников), человек;

Тсл и Тст — общая трудоемкость работ по капитальному и среднему ремонту соответственно слесарных и станочных операций, чел.-ч;

Фэ — эффективный годовой фонд рабочего времени, т. е. количество часов, отрабатываемых одним рабочим в год, ч.

Затем находят среднеявочную и среднесписочную численность рабочих-станочников, слесарей-ремонтников, сварщиков, электроремонтников, слесарей службы средств измерения и автоматизации и строительных рабочих. Исходя из полученных результатов, а также из практических соображений проектируют штат основных (производственных) рабочих РММ. Штаты рабочих по отделениям РММ и по профессиям ориентировочно можно определить по Временным нормам проектирования предприятий, а также по количеству основных металлорежущих станков в мастерских. Общее число основных рабочих РММ определяют, суммируя число рабочих, занятых в отделениях мастерских.

Остальные категории работников РММ принимают в процентном отношении к количеству основных рабочих: инженерно-технические работники (начальник РММ, механик РММ, заведующий лабораторией средств измерения и автоматизации, нормировщик) — 10. 14%; вспомогательные рабочие (кладовщик, инструментальщик, разнорабочий) — 5. 6%; подсобные и транспортные рабочие — 12. 16%; младший обслуживающий персонал (уборщица, курьер и др.) — 8% Меньший предел приведен для небольших РММ, больший — для более крупных мастерских. Весь штат РММ находят, складывая число основных ремонтных рабочих, ИТР, вспомогательных, подсобных и транспортных рабочих и младшего обслуживающего персонала.

Билет № 15

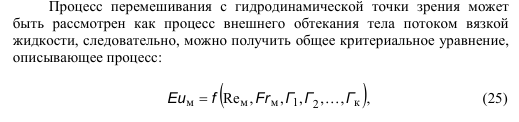

Физическая сущность процесса перемешивания. Определение расхода мощности при перемешивании. Основные расчеты. Аппаратурное оформление.

Смешивание или перемешивание – механический процесс равномерного распределения отдельных компонентов во всем объеме смеси под действием внешних сил. Применяется в пищевой промышленности для приготовления эмульсий, суспензий и получения гомогенных систем (растворов).

Различают два основных способа перемешивания в жидких средах: механический(во вращающемся резервуаре смесителя, с помощью мешалок различных конструкций (лопасти, винты, ножи, шнеки и др.)) и пневматический (сжатым воздухом, паром или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов, ультразвуком или гидродинамическим эффектом и др.

Перемешивание. Способы перемешивания. Типы мешалок.

Процесс перемешивания применяют для равномерного распределения составных частей в жидких и газовых смесях, а также для ускорения и интенсификации гидромеханич., тепловых, массообменных, химических и биохимич. процессов.

Способы перемешивания: 1.Механическое – осуществл. с помощью мешалок различной конструкции, из котор. наибольшее распр. получили лопастные, винтовые (устаревшие пропеллеровые) и турбинные, 2.Циркуляционное – с помощью насоса, перекачив. жидкость по замкнутой системе, 3.Поточное – за счет кинетической энергии жидкости или газа, 4.Пневматическое – с помощью жатого воздуха, пропускаемого через слой перемешиваемой жидкости, В отдельных случаях применяют специальные типы мешалок: барабаррые, якорные, рамные, ленточные, дисковые. По расположению вала мешалки бывают: вертикальные, горизонтальные, наклонные.

Лопастные мешалки относятся к тихоходным 30-90 об/мин. Окружная скорость на конце лопасти (для вязких жидкостей) 2-3м/с. Диаметр лопастей обычно составл. (0,3-0,8)D аппарата. Ширина лопасти (0,1-0,25)d лопасти. В аппаратах большей высоты на валу расположено несколько пар лопастей, повернутых друг относительно друга на 90°С с расстоянием (0,3-0,8) d мешалки. Для перемешивания суспензий, содерж. тв. частицы, примен. наклонные лопасти, под углом 30-45° к оси вала, при этом усиливаются вертикальн. токи жидкости, что способств. подъему тв. частиц со дна аппарата. Для предотвращения образования воронки на пов-ти жидкости на стенках аппарата по образующей выполняют контр лопасти (2-4 ребра жесткости). Для интенсивного перемешивания жидкостей вязкостью до 10Па*с применяют винтовые мешалки, окружная скорость котор. достигает 10 м/с. Рабочим органом мешалки явл. винты (пропеллерные лопасти )(2-6шт). При работе мешалки образ-ся потоки в различных направлениях (радиальные, осевые, окружные), что повышает эффективность перемешивания. d мешалки = (0,25-0,3)D аппарата. Винтовые мешалки обладают насосным эффектом, поэтому их часто помещают в диффузоры. Диффузор может устанавливаться также наклонно. Турбинные мешалки применяют для перемешивания жидкостей вязкостью до 500 Па*с, в т.ч. грубых суспензий. Их изготавл. в виде колес турбин с плоскими наклонными и криволинейными лопастями. Бывают: открытого и закрытого типа. Закрытые имеют 2 диска с отверстиями в центре для прохода жидкости. жидкость входит в колесо по оси через центр и получает ускорение от лопаток, выбрасывается из колеса в радиальном направлении. Якорные мешалки применяются для перемешивания густых и вязких сред (>100 Па*с), n = 50об/мин. Мешалки имеет форму днища аппарата, очищают стенки и дно смесителя от налипающих загрязнений.

Расчет мощности перемешивания.

Для перемешивания сред очень важно правильно выбрать необходимую скорость вращения лопастей, обеспеч. эффективное перемешивание. При большой окружной скорости резко возрастает расход энергии на перемешивание, неоправданной повышением эффективности процесса. По данным Павлушенко оптимальная частота вращения мешалки, при котор. достигается практически равномерное распределение тв. частиц суспензии находится:

n = c , где dr – диаметр тв. частицы, м, ρч – плотность частицы. кг/м 3 , ρс – плотность среды, D x – диаметр аппарата, d-диаметр мешалки, с – опытный коэффициент, с, х, у – коэффициенты, находят в справочнике в зависимости от типа мешалки. В работе мешалки различают пусковой и рабочий периоды, во время пуска энергия расходуется на преодоление сил энергии жидкости, а в рабочий период –на преодоление сопротивления вращения лопасти. В пусковой период расход энергии в 1,5-2 раза больше, чем в рабочий период, однако этот период не продолжителен (доли секунды) и поэтому подбор электродвигателя ведут по расходу энергии в рабочий период с запасом на 20-30% во время пуска. Сила сопротивления среды вращающейся лопасти по Ньютону: R=φF , где φ — коэффициент сопротивл. среды, F=πd 2 /4 –площадь ометаемая лопастью, d-диаметр лопасти мешалки, ρ – плотность жидкости или среды, кг/м 3 , w-окружная скорость вращения на конце лопасти, м/с.

R= φ ; =ψ, тогда R=ψd 2 w 2 ρ. Для работающей мешалки принимаем что сила R=P, Р- сила, действующая на лопасть, тогда: Р=ψd 2 w 2 ρ – потребляемая мешалкой мощность в рабочий период, Nр= Рw, после подстановки значения Р и окружной скорости w =πdn, получим: Np = ψπ 3 d 5 n 3 ρ, KN = ψπ 3 – коэф. мощности, зависящий от режима вращения мешалки, Np = KNd 5 n 3 ρ, коэф. мощности KN = f(Re) явл. функцией Рейнольдса. Re = wdρ/μ = πdndρ/μ = πd 2 nρ/μ = nd 2 ρ/μ, исключив π как постоянную величину по найденному значению из графика находим KN по котор. рассчитываем мощность перемешивания. Мощность электродвигателя определяют по ур-ю: Nэдв = кВт, ή =0,8-0,9 коэф. передачи, 1,3-коэф. 30% запаса мощности на пусковой период. Приведенный расчет относится к мешалкам,перемешивающим жидкости с умеренной вязкостью. Высота слоя жидкости в аппарате равна H=D – для нормализованных мешалок.

Источник https://studopedia.ru/18_7300_sistemi-tehnicheskih-obsluzhivaniy-i-remontov.html

Источник https://expert.dvnet.ru/index.php?option=com_content&view=article&id=100:chtotakoe&catid=37:vopr&Itemid=68

Источник https://infopedia.su/9x29ed.html