Очистные комбайны и механизированные комплексы

Очистной комбайн — это комбинированная горная машина, которая механизирует одновременно технологические операции в очистном забое по отделению полезного ископаемого от массива пласта и погрузки его на транспортную машину.

Рис. 1 Принципиальная схема очистного узкозахватного комбайна

Основные функциональные элементы современных комбайнов (рис. 1): исполнительный орган 7, осуществляющий разрушение (отделение от массива пласта) полезного ископаемого и, как правило, погрузку его на забойную транспортную машину; механизм подачи 6 (перемещения вдоль линии очистного забоя или на забой) комбайна и привод, состоящий из одного или нескольких электродвигателей 5 (или пневмодвигателей) и редукторов 4, 2, передающих крутящий момент от двигателей на валы исполнительного органа и ведущей звездочки (или цевочного колеса) механизма подачи. Комбайн имеет также опорные лыжи 3 и погрузочные щитки 8 (в рабочем положении) и 7 (в транспортном положении).

По ширине захвата В3 исполнительного органа (см. рис. 1) различают комбайны широко- и узкозахватные. Первые имеют ширину захвата более 1 м (1,6,1,8,2 м), вторые — до 1 м.

В настоящее время широкозахватные комбайны почти полностью вытеснены современными узкозахватными комбайнами.

Узкозахватный комбайн — основная машина современных очистных механизированных комплексов.

В зависимости от угла падения пласта различают комбайны для полого- (угол падения до 35°) и крутонаклонных (угол падения более 35°) пластов. При углах падения пластов до 35° необходимо применение механических средств доставки угля из очистного забоя. При углах падения более 35° уголь перемещается вниз по очистному забою под действием гравитационных сил.

По мощности вынимаемых пластов различают комбайны для тонких пластов Н < 1,2 м, для пластов мощностью H = 1,2-2,5 м и пластов Н >2,5 м.

Исполнительные органы очистных комбайнов работают в тяжелых условиях, так как им приходится разрушать не только угли с сопротивляемостью резанию от 60 до 350 кН/м, но и породные прослойки и включения, содержащиеся в пластах и имеющие высокие крепость и абразивность.

К исполнительным органам предъявляется ряд требований:

- · разрушение массива пласта угля на транспортабельные куски с одновременной погрузкой горной массы на доставочные средства при простых конструктивных решениях; высокая надежность и производительность по разрушению и погрузке угля;

- · небольшое измельчение угля при малом удельном расходе энергии и малое пылеобразование;

- · высокий механический коэффициент полезного действия; возможность осуществления самозарубки исполнительного органа в пласт, удобства регулирования его по мощности пласта в процессе работы комбайна и обеспечение работы комбайна как по челноковой, так и по односторонней схеме;

- · высокая технологичность изготовления, надежное крепление резцов в резцедержателях и удобство их замены при износе или других механических повреждениях; безопасное применение в шахтах, опасных по газу и пыли.

Указанным требованиям в наибольшей мере отвечают шнековые исполнительные органы с горизонтально расположенными осями вращения, которые получили преимущественное применение в современных очистных узкозахватных комбайнах.

Рис. 2 Шнек очистного комбайна

Шнек (рис. 2) состоит из трубы 1, на которую приварены (или отлиты) винтовые лопасти 2, несущие кулаки 3 для закрепления в них резцов. Винтовые лопасти осуществляют погрузку отбитого резцами угля на забойный конвейер. Выпускаются шнеки в двух исполнениях, отличающихся направлением винтовых лопастей, для работы в правом и левом забоях. С забойного торца шнека располагается диск (лобовина) 4, на котором устанавливается увеличенное число резцов 5 для обработки кутковой части забоя.

Чтобы осуществить фронтальное внедрение шнеков в угольный пласт, не выполняя комбайном косых заездов, в лобовине шнека делаются проемы.

Конструктивные параметры шнековых исполнительных органов следующие: диаметр исполнительного органа Dш, м (диаметр шнека по концам, установленных на нем резцов); внутренний диаметр погрузочной лопасти (диаметр ступицы шнека) dш м; толщина винта шнека бш, м; число заходов шнека Nз (обычно два или три); угол подъема винта шнека аш градус.

Полезная ширина захвата шнеков Вз составляет: 0,5; 0,63; 0,8 м.

При выемке мощных пластов применяются шнеки обычно с небольшой шириной захвата — 0,5 м. Для пластов мощностью до 1 м ширина захвата составляет 0,8 м.

Основные преимущества шнековых исполнительных органов: совмещение функций отделения угля от массива пласта и погрузки его на конвейер; удобство регулирования по мощности пласта; возможность осуществления самозарубки; безотказность и достаточно высокий технический ресурс.

При правильно выбранных конструктивных и режимных параметрах собственно шнеками можно погрузить до 60-70 % отбиваемой горной массы. Для увеличения полноты погрузки применяют дополнительно погрузочные устройства 8 (см. рис. 1), удерживающие отбитый уголь в зоне работы шнека.

Наряду со шнековыми применяются также барабанные исполнительные органы. Барабанный исполнительный орган с горизонтальной осью вращения представляет собой цилиндр, на внешней поверхности которого в определенной последовательности закреплены кулаки с резцами. Он прост по конструкции, но не может грузить уголь на конвейер и обеспечивать самозарубку комбайна в угольный пласт. Поэтому барабанные исполнительные органы применяют в очистных комбайнах для выемки угля из крутых пластов при работе по односторонней схеме снизу — вверх, когда исключается выгрузка угля из уступа забоя.

Барабанные исполнительные органы с вертикальной осью вращения применяют на комбайнах МК67М и КА80.

Рис. 3 Резцы: а — радиальные, б — тангенциальные

Рабочим инструментом исполнительных органов очистных комбайнов являются резцы различной конструкции. По виду резцы очистных комбайнов подразделяют на радиальные и тангенциальные (рис. 3). Радиальные резцы (рис. 3, а) устанавливаются в резцедержателях (кулаках) исполнительного органа по радиусу шнека или барабана. При этом ось державки резца перпендикулярна к линии резания. Тангенциальные резцы (рис. 3, б) устанавливаются в резцедержателях под острым углом к радиусу. Они предназначены для отделения угля стружками большого сечения и поэтому применяются на очистных комбайнах при работе на углях не выше средней крепости (с сопротивляемостью угля резанию до 200—250 кН/м).

Конструкции резцов, устанавливаемых на исполнительных органах очистных комбайнов, показаны на рис. 4.

Резец радиальный однолезвийный РО-65 предназначен для исполнительных органов комбайнов для выемки тонких пластов любой абразивности с сопротивляемостью резанию до 350 кН/м для хрупких и 300 кН/м для вязких углей.

Резцы ЗР4-80 и ЗР2-80 имеют увеличенный до, 80 мм вылет резца, предназначены для очистных комбайнов, имеющих повышенную энерговооруженность и работающих при большом сечении среза. Могут работать на углях любой абразивности с сопротивляемостью резанию до 300 кН/м и крепостью возможных породных включений F < 3 при их суммарной мощности не более 10 % от вынимаемой мощности пласта.

Рис. 4 Конструкции резцов очистных комбайнов

Резец тангенциальный ИТ125С с вылетом 125 мм предназначен для шнековых исполнительных органов сланцедобывающих комбайнов при выемке сланца с сопротивляемостью резанию до 350 кН/м и угледобывающих комбайнов при выемке углей с сопротивляемостью резанию 300 кН/м.

Тангенциальный вращающийся резец РКС1 предназначен для проходческих комбайнов, но применяется и для установки на шнеках очистных комбайнов.

Резцы КБ-01 используют в качестве торцовых резцов на шнеках, позволяющих осуществлять фронтальную самозарубку комбайна в угольный пласт.

комбайн очистной проходческий механизированный

Резец УМК-90 предназначен для барабанных исполнительных органов с вертикальными осями вращения.

Очистные комбайны для отделения полезного ископаемого от массива и дробление на транспортабельные куски

Выемочные машины предназначены для отделения полезного ископаемого от массива, дробление на транспортабельные куски, а так же в некоторых случаях для погрузки на забойный конвейер или другое доставочное средство.

Врубовые машины и угледобывающие комбайны (рис. 1) имеют сходные по своему назначению узлы:

· Исполнительный орган 1 предназначен для отделения угля от массива, а в некоторых случаях и для погрузки на конвейер.

· Погрузочный орган 2 применяется в некоторых комбайнах для погрузки отбитого угля на забойный конвейер.

· Механизм подачи 3 предназначен для перемещения машины вдоль лавы.

· Передаточные механизмы 4 предназначены для передачи движения от вала двигателя 5 к исполнительному органу и другим узлам машины.

· Силовое оборудование 6 предназначено для управления и регулирования работы комбайна.

· Гидравлическая система 7 предназначена для регулирования положения исполнительных органов и корпуса комбайна.

· Средства борьбы с пылью.

Рис. 1. Типы выемочных машин: а) врубовая машина; б) широкозахватный комбайн; в) узкозахватный комбайн

Требования, предъявляемые к очистным комбайнам:

· отделять уголь любой крепости и вязкости на всю вынимаемую мощность пласта;

· производить полную погрузку угля на забойный конвейер;

· обеспечивать высокую производительность;

· давать хорошую сортность угля;

· обеспечивать минимальное пылеобразование и эффективное пылеподавление;

· обеспечивать низкую энергоемкость;

· обеспечивать высокую надежность в работе;

· ширина захвата комбайна должна соответствовать шагу передвижки крепи и конвейера

· обеспечивать самозарубку в угольный пласт или механизированную подготовку ниш.

· должно быть предусмотрено автоматическое регулирование скорости подачи.

1.1.1. Классификации очистных комбайнов по общим признакам

По ширине захвата:

1) узкозахватные (с захватом до 1 м);

2) широкозахватные (с захватом более 1 м).

По мощности пластов:

1) для тонких пластов (мощностью до 0,8 м);

2) для маломощных пластов (0,8¸1,5 м);

3) для пластов средней мощности (1,5¸3,5 м);

4) для мощных пластов (более 3,5 м).

По углу падения пластов:

1) для пологих пластов (с углом падения до 35 0 );

2) для крутых пластов (с углом падения свыше 35 0 ).

По технологической схеме работы:

1) работающие по односторонней схеме (выемка угля производится при движении в одном направлении с последующим холостым перегоном в исходное положение для начала выемки);

2) работающие по двусторонней схеме (выемка производится без холостого перегона, однако после снятия каждой полосы угля комбайн разворачивается на 180 0 в нишах);

3) работающие по челноковой схеме (выемка производится при движении в обе стороны без каких-либо дополнительных маневров);

1.2. Исполнительные органы очистных комбайнов

Исполнительный орган очистного комбайна предназначен непосредственно для отбойки (отделения) угля от массива и дробления его на транспортабельные куски. Некоторые исполнительные органы (например, шнековые, буровые) кроме того, производят погрузку угля на забойный конвейер.

1) обеспечение максимально возможной производительности в данных горно-геологических и горнотехнических условиях;

2) разрушение массива с минимальными энергоемкостью, измельчением угля и пылеобразованием;

3) возможность регулирования по мощности пласта и по гипсометрии почвы и кровли;

4) возможность осуществлять самозарубку;

5) высокий механический кпд;

6) осуществление погрузки разрушенного угля на забойный конвейер;

7) отсутствие чрезмерных динамических нагрузок;

простота конструкции, высокая прочность и надежность, удобство в обслуживании и эксплуатации.

простота конструкции, высокая прочность и надежность, удобство в обслуживании и эксплуатации.

Основным классификационным признаком исполнительных органов является их конструктивное исполнение. По конструкции все исполнительные органы очистных комбайнов подразделяются на четыре основных типа: баровые (цепные), барабанные, шнековые и буровые.

В некоторых комбайнах применяются комбинированные рабочие органы, сочетающие в себе, например, цепные и барабанные, цепные и буроскалывающие, буроскалывающие и барабанные и др.

1.2.1. Цепные исполнительные органы

Характерной особенностью цепного исполнительного органа являются резание угля во врубовой щели большим числом резцов с малыми параметрами разрушения. Поэтому из врубовой щели выходит до 80% штыба (фракции угля размером менее 6 мм). Цепной исполнительный орган состоит из режущей цепи и направляющей рамы, которая служит для направления движения цепи и удержания ее у забоя. Форма направляющей рамы определяет форму бара (см. рис. 2а, б, в).

Узкозахватные очистные комбайны

Угольные и очистные комбайны: Метод. указан. к лаб. раб. по дисциплине “Горные машины и оборудование подземных разработок” для студентов специальности 170100. Магнитогорск. МГТУ, 200X. 24 с.

В методических указаниях рассмотрены основные типы, классификация и конструкция существующих очистных угольных очистных комбайнов применяемых на угольных шахтах.

Лабораторная работа № 9

УГОЛЬНЫЕ и очистные комбайны

Цель работы:Рассмотреть конструкцию и принцип действия угольных очистных комбайнов.

Введение

Угольные комбайны предназначены для одновременного выполнения двух операций технологического процесса добычи полезного ископаемого (угля): отделение его от массива и дробление на транспортабельные куски, погрузка на забойный конвейер или другое доставочное средство.

Комбайн должен обеспечивать механизированную отбойку угля любой крепости и вязкости на всю вынимаемую мощность пласта, полную погрузку угля на забойный конвейер, высокую производительность, хорошую сортность угля, минимальное пылеобразования и максимальное пылеподавление, низкую энергоемкость, высокую надежность в работе. Технические параметры комбайнов соответствуют ГОСТ 11986-73.

В настоящее время нет единой классификации угольных комбайнов. Многообразие их конструкций предопределило и многообразие частных классификационных признаков (тип исполнительного органа, тип механизма подачи, вид применяемой энергии и т.д.).

Основным таким признаком является ширина захвата. По ширине захвата комбайны подразделяют на узкозахватные (с захватом до 1 м) и широкозахватные (с захватом свыше 1 м).

По мощности пластов принято следующее условное разделение комбайнов: для тонких пластов (мощностью до 0,8 м); для маломощных пластов (0,8 – 1,5 м); для пластов средней мощности (1,5 – 3,5 м) и мощных (более 3,5 м) пластов.

По углу падения пластов разделяют на комбайны для пологих пластов (с углом падения до 35°) и комбайны для крутых пластов (с углом падения свыше 35°).

По технологической схем работы различают комбайны, работающие по односторонней, двусторонней и челночной схемам.

Комбайны одностороннего действия осуществляют выемку угля при движении в одном направлении с последующим холостым перегоном в исходное положение для начала выемки.

Комбайны двустороннего действия производят выемку угля без холостого перегона, однако после снятия каждой полосы угля комбайн разворачивается на 180° в нишах, подготовленных по концам лавы, после чего начинают выемку очередной полосы угля при движении в обратном направлении.

Челночные комбайны осуществляют выемку угля при движении в обе стороны без каких-либо дополнительных маневров.

Несмотря на разнообразие конструкций комбайнов, все они включают в себя следующие основные узлы и механизмы:

1) исполнительный орган;

2) погрузочный орган;

3) механизм подачи;

4) передаточные механизмы;

5) силовое оборудование;

6) гидравлическая система;

7) средства борьбы с пылью.

Узкозахватные очистные комбайны

Разнообразие конструктивных типов и компоновочных схем угольных очистных комбайнов определяется технологическими схемами выемки угля, которые, в свою очередь, зависят от мощности, строения и угла падения пласта, положения оконтуривающих очистной забой выработок, порядка выемки угля, направления транспортирования и движения воздуха.

Основными требования компоновки узлов очистных комбайнов являются:

наименьшее число типоразмеров исполнительных органов и других основных узлов для всех угольных пластов;

способность набора из указанных унифицированных узлов различных схем компоновок, отвечающих возможным технологических схемам выемки угля.

Этим принципам, как для заводов-изготовителей, так и для шахт, эксплуатирующих комбайны, в наибольшей степени соответствует создание унифицированных блоков, включающих в себя рабочие органы и привод.

Основные конструктивные и режимные параметры очистных комбайнов определяются ГОСТ 11986-73 «Комбайны очистные, узкозахватные», который распространяется на очистные узкозахватные комбайны с буровыми, шнековыми барабанными исполнительными органами для выемки угля в очистных забоях, подвигающихся по простиранию на пластах мощностью 0,55 — 5,0 м с углом падения до 35°, а также по восстанию и падению — 8°, мощностью 0,45 — 2,8 м и углом падения свыше 30° при сопротивляемости угля резанию до 300 кН/м.

По ГОСТ 11986-73 очистные узкозахватные комбайны должны изготавливаться следующих типов:

ПУ — для пологих и пологонаклонных пластов с углом падения до 35° с принудительной выгрузкой угля из рабочего пространства;

КУ — для крутых и крутонаклонных пластов с углам падения свыше 30° с самотечной выгрузкой угля из рабочего пространства.

Конструкция комбайнов должна обеспечивать их работу: для типа ПУ — по челночной схеме (допускается работа по односторонней схеме); для типа КУ — по односторонней схеме (допускается по челночной); в комплексе с механизированной крепью; с индивидуальной крепью; с крепью сопряжения лавы со штреками; в правом и левом забоях; с конвейерами, укомплектованными средствами, предохраняющими комбайны от сползания при обрыве тягового органа, механизированной укладки кабелей и рукавов, пылеподавления.

Управление комбайнами типа ПУ должно производиться со стационарного пульта, в пределах видимости, а комбайнами типа КУ — с выносного пульта.

Диаметр барабанного или шнекового исполнительного органа с горизонтальной осью вращения выбирается из расчета полной обработки забоя, допуская при максимальной мощности пласта наличие обрушаемой пачки угля. Диаметр бурового исполнительного органа должен соответствовать минимальной мощности пласта.

Ширину захвата исполнительного органа рекомендуется принимать: 0,8 м для пластов мощностью менее 1,2 м; 0,63 м для пластов мощностью 1,2 — 2,5 м. Для пластов мощностью более 2,5 м допускается ширина захвата 0,5 м.

Узкозахватные комбайны для пологих и полого-наклонных пластов. Технические характеристики современных узкозахватных комбайнов для пологих и полого-наклонных пластов (до 35°) приведены в табл.

Техническая характеристика узкозахватных угольных комбайнов

| Тип комбайна | МК67М | 1КШЭ |

| Вынимаемая мощность пласта, м | 0,7-1,0 | 2,0-4,2 |

| Угол падения пласта, град. | ||

| Исполнительный орган: | ||

| тип | Барабанный | Шнековый |

| количество | ||

| диаметр по резцам, мм | 0,83 | 1,8;2,0 |

| ширина захвата, м | 0,8 | 0,5;0,63 |

| скорость резания, м/с | 2,4 | 2,7;2,9 |

| Мощность электродвигателей, кВт: | ||

| комбайна | 2´200 | |

| системы подачи | — | 2´45 |

| Скорость перемещения, м/мин | 0-5 | 0-5,7 |

| Максимальное тяговое усилие, кН | ||

| Габариты, м | ||

| длина | 6,15 | 8,75 |

| ширина по корпусу | 1,12 | 0,95 |

| высота от почвы | 0,5-0,7 | 1,64-1,84 |

| Масса, комбайна, т | 9,7 | 31,15 |

Комбайн МК67 предназначен для механизации выемки угля в лавах на пластах мощностью от 0,7 до 1 м с углом падения выемки до 35° с подвиганием по простиранию и до 10° по восстанию или падению при сопротивляемости угля резанию до 300 кН/м. Комбайн может работать в комплексе с механизированными крепями «Донбасс М», 1МК97, МК98 или индивидуальной крепью с рамы изгибающегося конвейера СП48П, СПЦ151, СП202, СП63М При этом обеспечивается работа в правом или левом забое по челноковой или односторонней схеме выемки без перемонтажа. Исполнительный орган комбайна представляет собой вертикальный телескопический барабан; он оснащен двусторонними резцами (типа РД) и приводится во вращение режущей цепью. Комбайн опирается на раму конвейера четырьмя опорными лыжами, каждая из которых регулируется по высоте гидродомкратом.

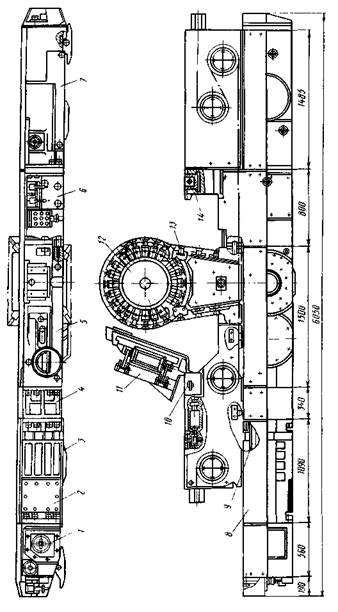

| Рис. 1. Комбайн МК67М |

Комбайн (рис. 1) состоит из следующих основных узлов: электроблока 1, электродвигателя 2, опорных лыж 3, проставки 4, редуктора исполнительного органа 5, гидровставки 6, механизма подачи 7, щитов 5, системы крошения 9, погрузочного щита 11, за-крепляемого на кронштейнах 10 и 14, режущей цепи 13, исполнительного органа 12.

Гидровставка состоит из двух обособленных камер, в одной из которых смонтирован электроблок. Он состоит из штепсельного разъединения РВШ-160, реверсивного выключателя ВПК-20 с рукояткой управления и системой блокировок, четырех кнопок КУВ-20 -«Пуск» и «Стоп» комбайна, «Пуск» и «Стоп» конвейера. Во второй камере смонтирован гидропривод механизма подачи Г406.

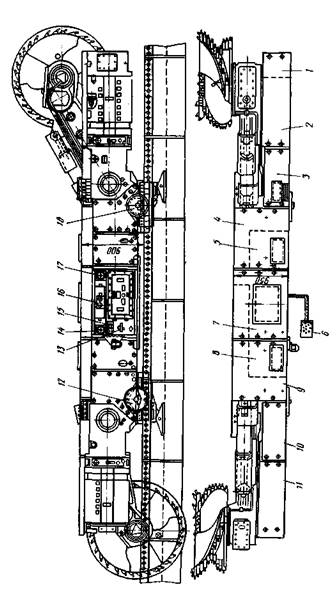

Комбайн 1КШЭ (рис. 2.) предназначен для выемки угля в очистных забоях пологих и наклонных пластов мощностью 2,0-4,2 м, подвигающихся по простиранию пластов с углом падения до 35°, а также по восстанию и падению до 10°, при сопротивляемости угля резанию до З00 кН/м.

Комбайн 1КШЭ работает по челноковой или односторонней схеме, без предварительной подготовки ниш и с самозарубкой в пласт в комплексе с оборудованием, обеспечивающим выход на штрек исполнительных органов комбайна, в механизированных комплексах типов 2УКП, 5УКП, КМ 130, 4КМ130, КМ 142, оборудованных бесцепной системой подачи с реечным ставом 2УКПК.

Конструкция комбайна обеспечивает: механизированную погрузку угля в очистном забое; автоматический дистанционный и ручной режим работы системы управления; подачу предупредительного звукового сигнала перед запуском комбайна, конвейера; автоматическое включение орошения после пуска комбайна; включение пускателя предохранительной лебедки, согласованное с на правлением подачи в автоматическом режиме работы регулятора; фиксацию нулевой скорости подачи комбайна, уменьшение скорости подачи до нуля при пуске комбайна и длительных перегрузках электродвигателей; аварийное отключение всех токоприемников лавы с пульта машиниста комбайна; двухстороннюю громкоговорящую связь в лаве.

Комбайн 1КШЭ состоит из следующих основных узлов: гидроблока 1; двух электродвигателей 2 и 11 типа ЭКВ5-200-2У5 мощностью 225 кВт каждый для привода исполнительного органа; двух редукторов 3 и 10 привода исполнительного органа; двух редукторов 4 и 9 механизмов подачи, двух электродвигателей 5 и 8 меха-

| Рис. 2. Комбайн 1КШЭ |

низма подачи; двух цевочных движителей 12 и 18; выносного пульта управления 6, электроблока 7. На передней панели электроблока смонтированы: рукоятка 13 автоматического выключателя; две муфты 14 и 1 подвода кабелей; блок индикации 15 и блок приборов 16.

Для направления комбайна по забойному конвейеру и регулирования его наклона относительно забоя предусмотрен опорно-направляющий механизм, состоящий из двух кронштейнов, служащих для установки гидродомкратов забойных опор, и двух завальных лыж. Регулирование положения исполнительного органа по мощности пласта осуществляется двумя гидродомкратами подъема и опускания шнеков. Питание гидросистемы управления гидродомкратами осуществляется от насоса 50НР16П, расположенного в гидроблоке.

Кинематическая схемам комбайна 1КШЭ (рис.3) обеспечивает передачу крутящего момента от электродвигателей на шнеки; передачу крутящего момента на насос гидроблока; передачу крутящих моментов на цевочные колеса от электродвигателей постоянного тока. Привод механизма подачи выполнен в виде двух электромеханических систем, каждая из которых состоит из электродвигателя, редуктора и цевочного колеса, что позволяет в два раза снизить нагрузку на цевки реек и зубья колеса бесцепной системы подачи и существенно улучшить прохождение цевочных колес в местах соединения реечного става

Комбайн 1КШЭ имеет два шнековых рабочих органа, каждый из которых приводится от своего электродвигателя по отдельной кинематической цепи, и два механизма подачи, каждый из которых состоит из электродвигателя постоянного тока, редуктора и цевочно-реечного движителя. (На рис. 3 дана схема привода одного шнека и одного движителя)

Передача крутящего момента от электродвигателя М1 на правый шнек осуществляется следующим образом. Через полумуфту 1 вала электродвигателя, подвижную муфту 2 вращение предается на полумуфту 3 центрального вала планетарной передачи, установленного на подшипниках, и связанного через муфту 4 с солнечной шестерней 5, которая далее передает вращение трем зубчатым колесам-сателлитам 6, укрепленным на осях в водиле 7. Обкатываясь по неподвижному колесу 8, сателлиты приводят во вращение неподвижно связанную с водилом коническую шестерню 9, передающую вращение коническому колесу 10, закрепленному неподвижно на валу 11. Последний имеет зубчатую полумуфту 12, от которой вращение через полумуфту 13 и полумуфту 14 передается шестерне 15 первого вала поворотного редуктора (редуктора шнека). В редукторе шнека от шестерни 15 получают вращение промежуточные (паразитные) шестерни 16, установленные на подшипниках на неподвижных осях. От последней паразитной шестерни вращение передается зубчатому колесу 17 и установленной с ним на одном валу шестерне 18, от которой вращается колесо 19, неподвижно закрепленное на валу шнека, установленного на подшипниках. От вала шнека получает вращение правый шнек 20.

Передача вращения от электродвигателя постоянного тока МЗ на цепочное колеса 30 осуществляется по следующей кинематической цепи. От полумуфты 24 электродвигателя через муфту 25 вращение передается полумуфте 26 первого вала редуктора механизма подачи. На первом валу установлена шариковая пружинная муфта 27 предельного момента, через которую вращение передается шестерне 28 первого вала. Далее через зубчатые колеса 29-30-31-32-33-34-35-36 вращение передается зубчатому колесу 37, посаженному на выходном валу редуктора механизма подачи. На этом же валу установлено приводное колесо 38, от которого вращается цевочное колесо 39 Последнее, обкатываясь по цевкам рейки, перемещает комбайн Через зубчатые колеса 40, 41 и 42 от шестерни 28 первого вала получает вращение датчик скорости, ограничивающий частоту вращения электродвигателя постоянного тока.

На валу с зубчатыми колесами 35 и 36 установлен тормоз 46, предохраняющий комбайн от сползания вниз по лаве при работе на наклонном пласте и выключении механизма подачи.

Источник https://studwood.net/2092886/tovarovedenie/ochistnye_kombayny_mehanizirovannye_kompleksy_prohodcheskie_kombayny

Источник https://vunivere.ru/work17527

Источник https://poisk-ru.ru/s18065t3.html