Общие требования к технологии ремонта автомобиля

Технологию ремонта принято делить на четыре основных этапа работ:

- разборка-мойка;

- контроль-сортировка;

- ремонт (восстановление микро- и макрогеометрии поверхностей и физико-механических свойств деталей);

- сборка с предварительным контролем деталей, поступающих на сборку.

Разборочно-моечные операции ведут в несколько стадий: наружная мойка агрегата, подразборка, узловая мойка, разборка на детали, мойка и очистка деталей.

В процессе контроля деталей обломы, трещины, вмятины, раковины и другие повреждения обнаруживают внешним осмотром. У ответственных деталей наличие трещин проверяют при помощи дефектоскопа. Размеры деталей необходимо контролировать в местах наибольших износов. Зубья шестерен изнашиваются неравномерно, поэтому при их контроле следует замерять не менее трех зубьев, расположенных под углом примерно 120°. Ввиду необходимости гарантировать работу зубчатых передач в течение всего межремонтного пробега отколы на зубьях и выкрашивание рабочей поверхности зубьев усталостного характера не допускаются.

Сборочные единицы (шатун с крышкой шатуна, блок цилиндров с крышками коренных подшипников, шестерни коробки передач и главной передачи) разукомплектовывать нельзя.

Детали, подаваемые на сборку, должны быть чистыми и сухими.

Трущиеся поверхности деталей при сборке смазывают чистым маслом.

Перед сборкой необходимо с помощью мерительного инструмента проконтролировать размеры деталей, образующих посадки. При сборке деталей, имеющих в сопряжении подвижную посадку, должно быть обеспечено их свободное относительное перемещение без заеданий. Втулки, кольца шариковых и роликовых подшипников устанавливают при помощи оправок. При запрессовке подшипников усилие не должно передаваться через шарики или ролики. Инструменты для запрессовки должны упираться в запрессовываемое кольцо. Направление усилия запрессовки должно совпадать с осью подшипника во избежание перекоса колец.

В случае ремонта деталей сваркой и наплавкой сварной шов не должен иметь шлаковых включений, непроваренных участков, подрезов и других дефектов. После сварки шов зачищают, наплывы металла устраняют, чтобы они не мешали установке сопрягаемых деталей.

Если по условиям сборки установка ответственных деталей производится ударом молотка, необходимо применять оправки и молотки из цветных металлов, пластмассы, резины, а также приспособления для запрессовки деталей.

В глухих резьбовых отверстиях не должно быть даже следов масла, смазки или какой-либо жидкости, так как при заворачивании деталь может треснуть из-за давления болта или шпильки.

Трубки топливопроводов и привода тормозов перед сборкой необходимо продуть сжатым воздухом.

Гайки, болты и винты — те детали, в местах установки которых обычно возникает коррозия. Если на резьбе болта, который приходится снова использовать, имеется ржавчина или следы старой блокирующей смазки, то резьбу необходимо прочистить проволочной щеткой и растворителем, а при сборке применить новую смазку. Заржавевшие гайки и болты необходимо обработать легко просачивающейся жидкостью (керосином, скипидаром или специальной), чтобы облегчить отворачивание и предотвратить поломку. Может потребоваться срубить, отпилить, удалить с помощью специального приспособления сильно поржавевшие крепежные детали.

Самоконтрящиеся гайки можно использовать многократно в неответственных соединениях, если при заворачивании чувствуется сопротивление, когда контрящая часть гайки заходит на резьбу шпильки или болта. Однако самоконтрящиеся гайки постепенно теряют свою эффективность при длительном использовании и их также нужно периодически заменять. В случае невозможности применить новые самоконтрящиеся гайки, старые необходимо дополнительно стопорить от отворачивания.

Шпильки обычно выворачивают следующим образом. Наворачивают на шпильку две гайки, одну рядом с другой, и стягивают их вместе. Затем, поворачивая ключом нижнюю гайку, выворачивают шпильку. Шпильки или болты, порвавшиеся ниже поверхности детали, в которую они ввернуты, можно иногда удалить при помощи экстрактора шпилек.

Шпильки должны быть завернуты в резьбовые отверстия плотно без люфта. Детали должны надеваться на шпильки свободно. Подгибание шпилек при установке на них деталей не допускается, крепление узла или детали несколькими гайками или болтами должно производиться равномерно по периметру — сначала предварительно, а затем окончательно.

В отдельных случаях, если это предусмотрено, необходимо применять ключи, позволяющие ограничивать крутящий момент.

Моменты затяжки резьбовых соединений, если они специально не оговорены в технических условиях, определяются в зависимости от диаметра резьбы в соответствии с табл. 1.

Таблица 1. Моменты затяжки резьбовых соединений

| Диаметр резьбы, мм | Момент затяжки, Н · м | Диаметр резьбы, мм | Момент затяжки, Н · м |

| 6 | 6…9 | 16 | 120…140 |

| 8 | 14…17 | 18 | 160…190 |

| 10 | 30…35 | 20 | 230…270 |

| 12 | 55…60 | 22 | 300…360 |

| 14 | 80…90 | 24 | 420…480 |

Болт должен выступать из гайки (кроме особо оговоренных случаев) на две-три нитки резьбы.

Затягивать болты и шпильки, соединяющие детали, испытывающие динамические нагрузки в процессе работы или требующие герметичности, необходимо с одинаковым усилием. При большом количестве гаек их следует затягивать в определенном порядке. Гайки, расположенные по кругу, надо затягивать крест-накрест (рис. 1). Гайки, расположенные по прямоугольнику, затягиваются от центра детали к краям.

Рис. 1. Порядок затяжки резьбовых соединений: а — с четырьмя болтами; б — с пятью болтами

Болты головки цилиндров, болты поддона картера и т.п. следует затягивать в рекомендованной последовательности и поэтапно, чтобы избежать деформации детали. Сначала болты или гайки следует затянуть от руки. Затем каждый из них нужно затянуть на один полный оборот, переходя от одного к другому крестообразно или по диагонали. После того, как каждый будет затянут на один полный оборот, возвращаются к первому и в том же порядке затягивают на пол-оборота. Далее аналогично затягивают каждую деталь на четверть оборота до тех пор, пока не будет достигнута требуемая величина момента затяжки.

Все гайки или болты одного соединения должны быть затянуты с одним крутящим моментом. Перезатяжка крепежного изделия может привести к уменьшению его прочности или к поломке, в то время как недозатяжка — к саморазвинчиванию соединения. Болты, винты и шпильки в зависимости от материала, из которого они изготовлены, и диаметра имеют определенные моменты затяжки, указанные в технических требованиях. При отпускании крепежных деталей действуют в обратной последовательности.

Если необходимо проверить правильность затяжки болта или гайки, то отворачивают его (ее) на четверть оборота, затем снова затягивают требуемым крутящим моментом. Однако это нельзя делать, если крепежная деталь после затяжки динамометрическим ключом была довернута на требуемый угол.

Для некоторых резьбовых соединений, особенно для болтов или гаек головки цилиндров, в качестве последней стадии затяжки указывается не крутящий момент, а угол, на который надо довернуть крепежную деталь. Обычно указывается сравнительно небольшой момент затяжки для заворачивания болтов в определенной последовательности, а затем производится доворот в один или несколько приемов на указанные углы.

При затягивании корончатой гайки, чтобы вставить шплинт, гайку затягивают до рекомендованного значения момента, а затем подворачивают дальше к следующему отверстию для шплинта. Не допускается ослаблять гайку, чтобы совместить отверстия для шплинта, если так не указано в инструкции. Шплинты не должны выступать из прорезей гаек. Концы шплинтов должны быть разведены и отогнуты — один на болт, а другой на гайку.

Если на резьбу был нанесен состав, препятствующий отворачиванию, то его нужно удалить при помощи проволочной щетки и растворителя, а при сборке нанести свежий состав.

Шпонки должны быть плотно посажены в шпоночные пазы валов при помощи молотка или оправок из цветного металла. Люфт шпонок в пазах валов не допускается. В правильно собранном шлицевом соединении перемещение охватывающей детали должно быть легким, без заеданий.

Отверстия с изношенной или поврежденной резьбой восстанавливают, нарезая резьбу увеличенного ремонтного размера и заваривая отверстия с последующим нарезанием резьбы номинального размера, постановкой ввертышей и спиральных резьбовых вставок. Последнее предпочтительнее по соображениям качества восстановления и снижения трудозатрат.

Под любой крепежный элемент, который будет вращаться относительно детали или корпуса при затяжке, всегда необходимо устанавливать шайбу. Пружинные или разрезные шайбы следует всегда заменять в ответственных соединениях (например, крепление нижней головки шатуна). Отгибные шайбы, если они хотя бы раз были отогнуты для освобождения гайки или болта, также всегда нужно заменять.

Прокладки, шплинты, сальники и уплотнительные кольца следует менять при каждой разборка ответствующих узлов — они прирабатываются по месту, деформируются и, будучи установлены вновь после разборки, как правило, не исполняют нормально своих функций.

Сальники можно снимать при помощи отвертки с широкой рабочей поверхностью или подобным инструментом. Можно ввинтить в сальник пару самонарезающих винтов и вытянуть за них сальник пассатижами. При установке сальников с металлическим корпусом гнездо под сальник смазывают тонким слоем герметика. При отсутствии специальных указаний, сальники должны устанавливаться так, чтобы рабочие кромки были направлены к объему, который они герметизируют, т.е. внутрь корпуса. Перед установкой сальник смазывают маслом. При установке сальника с двумя кромками пространство между ними заполняют консистентной смазкой.

Для установки сальника используют специальную трубчатую оправку или деревянный брусок подходящего размера. Если в корпусе или держателе сальника есть бурты, установочный инструмент заводят внутрь них. Если буртов нет, то сальник должен быть установлен так, чтобы его поверхность была вровень с поверхностью корпуса или держателя.

Во многих местах используются прокладки для уплотнения стыкуемых поверхностей двух деталей и удержания смазок, жидкостей, вакуума или давления в сборке. Старение, нагрев и давление приводят к настолько прочному слипанию двух частей, что их трудно разъединить. Соединение можно разъединить, постучав молотком с головкой из мягкого материала вблизи поверхностей стыка. Можно воспользоваться и обычным молотком, если бить им по деревянному бруску, положенному на деталь. Однако следует иметь в виду, что этот метод не годится для разборки штифтовых соединений.

Следует избегать использования отвертки или ломика в качестве рычага при разделении сборки на части — ими легко повредить поверхности стыка деталей, соприкасающихся с прокладкой, а они должны оставаться гладкими. Если это необходимо, применяют деревянный рычаг.

После разделения деталей необходимо тщательно отскоблить прокладки и очистить поверхности деталей от их остатков с помощью проволочной щетки. Плохо удаляющийся материал можно смочить растворителем ржавчины или обработать специальным химическим составом. Скребок можно сделать из отрезка медной трубки, которую нужно расплющить и заточить один конец. Медь обычно мягче, чем те поверхности, которые нужно скоблить, что уменьшает вероятность повреждения детали.

Если между сопрягаемыми поверхностями двух деталей должна быть прокладка, то при сборке всегда следует устанавливать новую прокладку; устанавливают сухую прокладку, если в руководстве по сборке не указано иное.

Нельзя царапать поверхность, на которую надевается шланг, особенно это касается шланга системы охлаждения, так как из-за неплотности прилегания может появиться течь. Шланг может приклеиться к металлическому штуцеру, на который надевается. Снятие шлангов можно облегчить, облив стык горячей водой — она проникнет в слипшееся место и ослабит сцепление. Чтобы снять шланг, его зажимают комбинированными щипцами и поворачивают вокруг штуцера, перемещая его вперед и назад, пока он не будет двигаться совершенно свободно, а затем снимают. Для облегчения снятия шлангов между шлангом и поверхностью штуцера вводят силиконовую или другую смазку.

При разборочно-сборочных работах снимать, транспортировать и устанавливать агрегаты разрешается только при помощи подъемно-транспортных механизмов и устройств, оборудованных приспособлениями, подвесками, захватами, полностью гарантирующими безопасность работы.

Не разрешается производить ремонт автомобиля при работающем двигателе, кроме регулировки двигателя и тормозов. Автомобиль, находящийся на посту ремонта, должен быть заторможен ручным тормозом при включенной низшей передаче (кроме ремонта и регулировки тормозов). Запрещается работа под вывешенным автомобилем без страховочных устройств.

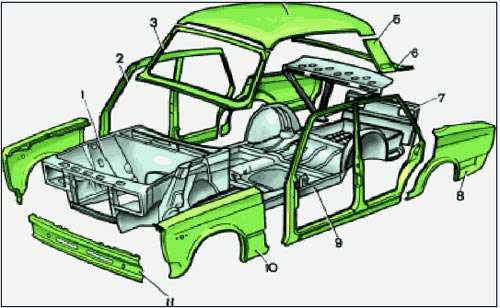

ВОССТАНОВИТЕЛЬНЫЙ РЕМОНТ КУЗОВОВ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

При ремонте кузова легкового автомобиля на АРП или СТОА обычно используется следующая последовательность выполнения технологических операций:

- 1) полная мойка кузова, чистка внутри, сушка.

- 2) приемка кузова в ремонт.

- 3) определение вида необходимого ремонта.

- 4) разборка кузова (полная или частичная) и дефектация.

- 5) правка деформированных участков, восстановление положения контрольных точек кузова.

- 6) замена поврежденных деталей кузова ремонтными вставками с использованием сварки; замена поврежденных деталей кузова блоками деталей от бракованных кузовов с использованием сварки.

- 7) контроль качества ремонта кузова перед окраской.

Ремонтно-восстановительные работы могут выполняться как

на автомобиле в целом, так и на отдельном кузове при полной или частичной разборке автомобиля. При сдаче кузова в ремонт должен быть выполнен контрольный осмотр, при котором проверяется комплектность кузова или автомобиля, определяется и согласуется с заказчиком объем работ, вид ремонта (в соответствии с табл. 16.1), ориентировочная стоимость работ и сроки их выполнения. Все эти данные документально оформляются в соответствии с порядком и формой заполнения приемочных документов на основании «Положения о техническом обслуживании и ремонте легковых автомобилей, принадлежащим гражданам».

В зависимости от вида ремонта разборка кузова выполняется частично или полностью. Частичную разборку делают только в тех случаях, когда только отдельные части кузова требуют ремонта из-за повреждений в результате небольшой аварии или местного коррозионного разрушения. Полная разборка необходима, как правило, при значительных аварийных повреждениях кузова, требующих правки на специальных стапелях.

Порядок разборки кузова строго регламентирован и выполняется с соблюдением определенной технологической последовательности, исключающей повреждения деталей. Процесс разборки разрабатывается для каждого типа кузова отдельно, с учетом специфики установки и закрепления деталей. Разборка кузова несущей конструкции требует разборки автомобиля, так как некоторые детали и узлы снимаются до отсоединения электрооборудования и агрегатов ходовой части автомобиля, а некоторые — только после снятия агрегатов.

Виды ремонта кузовов в зависимости от степени повреждения, деформации и коррозионного разрушения

Объем ремонтных работ

Выправление повреждений поверхности площадью до 20% в легкодоступных местах

Выправление повреждений со сваркой или ремонт № 1 на поверхности площадью до 50%

Выправление повреждений со вскрытием и сваркой, с частичным восстановлением до 30% площади поверхности; частичное восстановление деталей вытяжкой и правкой с усадкой металла, вырезкой участков, не подлежащих ремонту; изготовление ремонтных вставок из бракованных деталей кузова или листового металла с приданием ему формы восстанавливаемой детали

Частичное восстановление деталей на поверхности площадью свыше 30%

Замена поврежденной части детали кузова ремонтной вставкой из номенклатурных запасных частей завода-изготовителя или изготовленной по его чертежам

Крупноблочный ремонт, предусматривающий замену поврежденных частей кузова блоками деталей от бракованных кузовов, с разметкой, отрезкой, подгонкой, вытяжкой, рихтовкой, сваркой

Дефектация как составная часть технологического процесса восстановления, производится при приемке кузова в ремонт, а также непосредственно при выполнении каких-либо ремонтных операций. Дефектация кузова необходима для обнаружения явных и скрытых дефектов, определения вида ремонта и способов устранения имеющихся повреждений. Для выполнения работ по дефектации, как правило, необходим пост, оснащенный подъемником и контрольно-измерительным инструментом для определения технического состояния кузова.

При приемке в ремонт автомобиля с аварийными повреждениями лонжеронов или основания кузова на правочном стенде с помощью механической или электронной контрольно-измерительной системы по контрольным точкам обязательно проверяется геометрия основания кузова.

После разборки, определения вида необходимого ремонта и дефектации приступают к ремонту, выполняемому следующими способами: вытяжкой и рихтовкой в холодном состоянии или с применением местного нагрева; посредством вырезки разрушенной части детали с изготовлением ремонтной вставки и подгонкой ее по месту; с использованием бывших в употреблении деталей, их блоков или частей для замены поврежденного участка аварийного кузова; посредством замены поврежденной части ремонтными вставками из номенклатурных запасных частей завода-производителя (частичная замена); путем замены поврежденной детали или блока деталей из номенклатурных запасных частей завода-изготовителя; сварки кузовных элементов, выполняемой встык, внахлестку или с использованием промежуточной вставки в зависимости от конструкции узла.

После завершения ремонтно-восстановительных работ и перед окраской в соответствии с техническими требованиями выполняется объективный контроль качества ремонта по геометрическим параметрам основания кузова, линейным размерам проемов кузова, величине зазоров дверей, капота и крышки багажника, совпадению линий штамповки дверей и крыльев, по качеству заделки трещин, разрывов металла, пробоин и прочих дефектов, связанных с подгонкой и сваркой ремонтных вставок и панелей.

Восстановительный ремонт автомобилей

Организационные формы сборки, их сравнительная характеристика и область применения. Восстановление деталей обработкой под ремонтный размер. Особенности ремонта распределительного вала. Фотография рабочего времени и обработка материалов наблюдений.

| Рубрика | Транспорт |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 20.08.2014 |

| Размер файла | 656,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

По дисциплине: Ремонт автомобилей

На тему: Восстановительный ремонт автомобилей

Оглавление

- 1.Сборка агрегатов

- 1.1 Организационные формы сборки

- 1.2 Сравнительная характеристика форм сборки

- 1.3 Область применения

- 2.Восстановление деталей обработкой под ремонтный размер

- 2.1 Сущность процесса

- 2.2 Порядок определения межремонтного припуска и числа ремонтных размеров

- 2.3 Область применения метода ремонтных размеров

- 3 Ремонт распределительного вала

- 3.1 Основные дефекты

- 3.2 Способы устранения

- 3.3 Организация рабочих мест

- 4.Фотография рабочего времени и обработка материалов наблюдений

- Список литературы

1. Сборка агрегатов

Сборка любого изделия, машины и агрегата является завершающим этапом в технологическом процессе их ремонта. Качество сборки зависит не только от точности сборки, но и от методов организации сборочного процесса, чистоты собираемых деталей, оснащения рабочих мест, контроля в процессе сборки и испытания собранных узлов, агрегатов.

На крупных АТП и специализированных ремонтных предприятиях существуют три метода организации ремонта автомобилей и их агрегатов это:

необезличенный; — обезличенный; — агрегатный;

Необезличенным метод ремонта, это при котором сохраняется принадлежность восстановленных составных частей к определённому экземпляру изделия. При этом методе ремонта агрегат разбирается, но снятые с него составные части не обезличиваются и после ремонта вновь устанавливаются на тот же агрегат.

Обезличенный метод ремонта, при котором не сохраняется принадлежность восстановленных составных частей к определённому экземпляру изделия.

При этом методе ремонта агрегаты, поступившие в ремонт, разбираются. Все детали, восстановленные и годные для дальнейшего использования, без учёта их принадлежности к тому или другому автомобилю направляют на сборку, где из них собирают отремонтированные агрегаты.

При капитальном ремонте агрегат, отремонтированный этим методом, получается вторично изготовленным. Поэтому авторемонтное производство, основанное на применении обезличенного метода ремонта, называют вторичным производством агрегатов или даже автомобилей.

Агрегатный есть то же обезличенный метод ремонта, для всего автомобиля, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. Этот метод позволяет значительно сократить время пребывания автомобиля в ремонте. Так же возможно в ремонтируемом агрегате заменять узлы, на новые или отремонтированные.

1.2 Сравнительная характеристика форм сборки

Преимуществом необезличенного метода является сохранение сопряжения тех деталей, которые не потребовали ремонта, благодаря чему качество ремонта оказывается, как правило, более высоким, чем при обезличенном методе ремонта. К недостаткам этого метода относятся сложность организации производственного процесса, при котором необходимо сохранять принадлежность всех сборочных единиц и деталей к определённому агрегату и увеличение длительности пребывания автомобиля в ремонте.

При обезличенном методе ремонта упрощается организация производства и существенно сокращается длительность производственного ремонтного процесса. Экономия времени при обезличенном методе ремонта достигается благодаря тому, что агрегаты собирают раньше, чем будут отремонтированы все снятые с них узлы и детали. Такой метод организации ремонта является основным и применяется на всех авторемонтных заводах.

Агрегатный метод сочетает преимущества обезличенного и возможно достижение более качественного ремонта.

Сборку агрегатов из узлов и деталей выполняют на одиночных постах, тупиковый метод, или на поточной линии.

Сборка на универсальных рабочих местах характеризуется неподвижностью собираемого агрегата, обычно он располагается на стенде, к которому подаются все составные части, узлы и детали. Такая организация сборки требует продолжительного времени и сборщиков высокой квалификации.

Технологическим процессом сборки на универсальных рабочих местах обычно предусмотрена организация трёх постов. На каждом посту выполняют определённый объем сборочных работ.

На первом посту на основную корпусную деталь устанавливают подшипники, валы.

На втором посту устанавливаются остальные детали.

На третьем посту проводится регулировка и обкатка отремонтированных изделий. Устранение обнаруженных дефектов.

После регулировки и обкатки агрегат еще раз контролирует и принимает ОТК, а затем с актом приёмки и паспортом направляет на склад готовой продукции.

При сборке на поточной линии агрегат перемещается конвейером, на котором производится процесс сборки. Движение конвейера, непрерывное или периодическое, принимается в зависимости от размера производственной программы, такта выпуска, сложности сборочных операций и других технологических факторов. Отрезок времени между выходом со сборки двух готовых автомобилей называется тактом сборки.

Характерными для поточной сборки автомобиля являются следующие признаки:

за рабочим местом закреплена определённая сборочная операция;

собранный на предыдущем рабочем месте агрегат передаётся на следующую операцию немедленно по окончании предыдущей;

на всех рабочих местах время синхронизировано и производится по выбранному такту;

на всех операциях и переходах применяются автоматические устройства, механизмы и приспособления.

ремонт автомобиль восстановительный сборка

1.3 Область применения

При небольшом объёме ремонтного производства, например в АТП, и многономенклатурной производственной программе общую сборку агрегатов производят на универсальных рабочих местах.

На этих рабочих местах все работы по ремонту машины выполняет одна бригада, составленная из высококвалифицированных специалистов. Детали, требующие ремонта, в индивидуальном порядке передаются в механический, кузнечный, сварочный и другие участки или цеха и после их ремонта возвращаются на этот же пост. Детали, пришедшие в негодность, заменяются со склада запасными.

В настоящее время индивидуальный метод ремонта имеет ограниченное применение из-за продолжительного простоя машины в ремонте и его высокой стоимости. Применяется он в условиях мастерских и центральных ремонтных мастерских, имеющих большую номенклатуру разномарочных ремонтируемых машин или в условиях АТП.

На специализированных ремонтных предприятиях сборка производится поточным методом, если авторемонтное предприятие со значительным объёмом производства. Общая сборка на ремонтном предприятии должна производиться в той же последовательности и с той же тщательностью, как и сборка нового изделия.

Ремонтные заводы предназначены для капитального ремонта. Кроме того, ремонтные заводы централизованно изготавливают запасные части и полуфабрикаты.

2. Восстановление деталей обработкой под ремонтный размер

Наиболее экономически выгодным способом восстановительного ремонта, является способ ремонтных размеров, при условии выпуска промышленностью сопряжённых деталей не только номинального, но и ремонтного размеров. Этот метод заключается в придании сопрягаемым деталям правильной геометрической формы и чистоты поверхности механической обработкой. При этом сопряжению возвращается первоначальный зазор и детали получают требуемую геометрическую форму.

Этим методом почти полностью восстанавливается первоначальная эксплуатационная надёжность сопряжения.

Какую деталь заменять, и какую восстанавливать, решают на ремонтном предприятии по соображения экономического характера. Ремонтный размер детали устанавливают заранее, то есть список ремонтных размеров, на типовую деталь, или в момент её восстановления, свободные размеры устанавливаются при индивидуальном восстановлении изношенного сопряжения, исходя из возможности снятия минимального слоя металла.

Если сопряжение поступает на восстановление с вполне установившимся межремонтным циклом, то в этом случае используют стандартные ремонтные размеры. Это позволяет предварительно заготовить запасные детали, упростить и ускорить процесс самого ремонта

Преимущества способа ремонтных размеров сть простота, уменьшение времени на восстановление детали, повышение срока службы дорогостоящих деталей, уменьшение стоимости восстановления.

Недостатки способа это необходимость при восстановлении одной детали заменять сопрягаемую с ней деталь, увеличение номенклатуры деталей, усложнение планирования и учёта.

2.2 Порядок определения межремонтного припуска и числа ремонтных размеров

Di = DH (+/-) 2 i (в ИМАКС + Z); где,

DH = номинальный размер.

i — номер ремонта и ремонтного размера.

в = ИМАКС/ (ИМАКС — ИМИН) — коэффициент неравномерности износа.

Z = припуск на механическую обработку.

Припуск на механическую обработку зависит от вида обработки и принимается по нормативам, с учётом точности станка, приспособлений и инструмента.

При чистовой обработке припуск составляет 0,05 … 0,1 мм на сторону. При шлифовании 0,03 … 0,15 мм на сторону.

Число ремонтов и ремонтных размеров, i.

Для вала — i = (dH — dМИН) / 2 (в ИМАКС + Z); — где,

dМИН — минимально допустимый диаметр изношенного вала.

Для отверстия — i = (DМАКС — DH) / 2 (в ИМАКС + Z); — где,

DМАКС = максимально допустимый диаметр изношенного отверстия.

г = (в ИМАКС + Z) — ремонтный интервал.

Первый, второй и n-й ремонтный размер.

d (PЕМ 1) = dН — г; d (PЕМ 2) = dН — 2г; d (PЕМ n) = dН — n г; n = (dН — d (PЕМ n)) /г;

D (PЕМ 1) = DН + г; D (PЕМ 2) = DН + 2 г; D (PЕМ n) =DН + n г;

n = (D (PЕМ n) — DН) /г = (Dmax — DН) /г.

Схема применения ремонтных размеров.

Рисунок 1. Сохранение зазора между гильзой и поршнем.

1 — поршень; 2 — гильза цилиндра

2.3 Область применения метода ремонтных размеров

Одна из сопряжённых деталей обрабатывается под ремонтный размер, это должна быть более дорогостоящая и сложная, например, коленчатый вал, а вторая деталь данного сопряжения заменяется новой или восстановленной, например, вкладыши.

Так, например, в соответствии с техническими условиями на капитальный ремонт втулки распределительного вала в двигателе растачивают под номинальные или четыре ремонтных размера.

Экономически наиболее целесообразно под ремонтные размеры обрабатывать поверхности базовых и сложных деталей, как, например, цилиндры и гильзы двигателей, поверхности тормозных барабанов.

То же для сопряжения поршень — гильза цилиндра.

3. Ремонт распределительного вала

3.1 Основные дефекты

Распределительные валы изготавливают из углеродистых и легированных сталей марок: — 45, — 45Г2, — 40Г, — 40Х, 40ХН. Твёрдость материала валов 228.268 НВ, 45 HRC.

Основные дефекты распределительных валов:

изгиб вала; — скручивание вала; — износ поверхностей кулачков,;

износ опорных поверхностей под подшипники, 2; — износ резьбы, 3.

износ поверхностей вала от усталостных напряжений,

износ от окисления поверхностей, — абразивный износ поверхностей,

износ шпоночных пазов в виде смятия граней, износ боковых поверхностей паза, паз становится шире, 1.

Эскиз распределительного вала.

Рисунок 2. Места износа.

3.2 Способы устранения

пластической деформацией, правкой, рихтовкой, гибкой,

обработкой под ремонтный размер,

установкой дополнительной ремонтной детали,

накаткой, — наплавкой, — напылением металлов,

применением полимерных материалов.

Выбор способа восстановления валов зависит от значения износа и возможностей ремонтной базы. Способ выбирают после соответствующей проверки и установления характера и степени износа поверхностей вала.

Распределительные валы можно править рихтовкой или чеканкой. Такой вал кладётся выгнутой частью вниз на плиту и молотком наносят частые удары, пока он не выпрямится. Удары наносят также с обеих сторон выгнутой части, ограниченной углом 120 О .

Холодную правку валов проводят вручную посредством винтовых скоб, рычагов, приспособлений под прессом. Валы и оси диаметром более 50 мм правятся с местным нагревом.

Схемы правки распредвалов.

Рисунок 3.

После предварительной правки у ремонтируемых валов восстанавливают центровые отверстия на торцах, в которых вал устанавливался при изготовлении на производстве, это основные технологические базы. После восстановления обоих центровых отверстий ремонтируемый вал устанавливается в центры и посредством индикатора определяются биения шеек, а затем окончательно вал или ось правится.

Сначала проверяется правильность установки вала, то есть биение рабочих или вспомогательных поверхностей рядом с центрами. Для этого на стол станка устанавливают магнитную стойку с индикатором, ножка которого упирается в проверяемую поверхность.

Рисунок 4. Рисунок 5.

а; б центровые отверстия и фаски распределительного вала.5. Схема нагружения вала при исправлении биения центровой фаски притиркой

Далее, вращая вал рукой, определяется биение. Оно не должно превышать 0,02.0,03 мм. Если биение больше, то центровые фаски на валу необходимо поправить, иначе деформация вала будет определена с ошибкой.

Шейки валов, имеющих значительный износ, обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметрального размера шеек на 5%.10% в зависимости от характера воспринимаемых валом нагрузок.

Если нужно восстановить первоначально заданные диаметральные размеры шеек, то на них после обтачивания напрессовывают или устанавливают на эпоксидном клее ремонтные втулки или компенсационные кольца, которые обтачивают или шлифуют.

Изношенные поверхности валов шеек, кулачков, ремонтируются также наплавкой, металлизацией, хромированием, газотермическим нанесением порошковых материалов повышенной износостойкости.

При износе до 0,15 мм, на диаметр, исходный размер шейки восстанавливается хромированием, предварительно для устранения рисок выполняют шлифование.

Шпоночные пазы ремонтируются постановкой дополнительной ремонтной детали, изготовлением нового паза на этом же валу.

При изгибе прогиб не допускается более 0,1 мм, при скручивании, угол между осями верхнего и нижнего отверстий не более 1,0 О … 1,5 О . Отверстия, если проверяются калибром, выбраковывается если непроходной проходит. Выбоины, риски, видимые глазом, не допускаются, деталь подлежит восстановлению.

В последнее время применяется метод восстановление профиля кулачков электроконтактной пайкой пастообразным припоем.

Способ заключается в нанесение припоя на изношенную поверхность кулачка. Используются припои марок ПГ-СР, ПГ-СР2, ПГ-3.

Такой метод и такие припои позволяют получать твёрдость поверхности кулачка более 45 HRC и более.

Перед пайкой вал тщательно очищается от загрязнений. сопоставляются размеры чертёжные и изношенных кулачков, по эти параметрам определяется необходимое количество пастообразного припоя.

Схема приварки и поперечное сечение восстанавливаемого кулачка

Рисунок 6. Рисунок 7.

1 — электрод; 2 — кулачок; 1 — электрод; 2 — кулачок; 3 — лента; 4 — смесь.

Лента 3, с нанесённым припоем, устанавливается на изношенный кулачок 2, таким образом, чтобы массив смеси 4 заполнил изношенную зону кулачка. Концы ленты свариваются с образованием шва. К наружной поверхности ленты подводятся дисковые электроды и прижимаются друг к другу, с усилием сжатия QСЖ = 800 Н.

На дисковые электроды от трансформатора Тр подаётся напряжение 3,5.4,5 В, обеспечивающее силу тока 5000.6000 А. Кулачок приводят во вращение с переменной скоростью, пропорциональной отношению r/R.

Широкие поверхности восстанавливают по винтовой линии с продольным перемещением кулачка. Скорость вращения и перемещения кулачка выбирается, исходя из условия перекрытия паяных швов на 30 … 40 %.

Обкатывание кулачка 2 дисковыми электродами 1 производится до полного затвердевания припоя при одновременном жидкостном охлаждении зоны контакта между электродами и лентой.

После восстановления кулачок шлифуются до полного удаления формирующей стальной ленты.

3.3 Организация рабочих мест

Правка будет проводиться на кузнечном участке, после вал необходимо обтачивать и шлифовать, а это проводится на слесарно-механическом участке, электроконтактную приварку, пайку, наплавку, проводят на сварочно-наплавочном участке, железнение на гальваническом, нанесение полимерных покрытий на другом.

Рабочие места на слесарно-механическом участке оборудуются слесарными верстаками, обязательно применяются прессы, ручные, винтовые, гидравлические. Необходимые работы по правке и предварительному нагреву деталей могут проводиться на кузнечном участке.

Для обточки применяется токарный станок 16К20. Для установки валов на плиту или в центры станка, применяется специальное приспособление для их выверки и закрепления.

Для шлифовки поверхностей применять кругло-шлифовальный станок или специальный станок для обработки кулачков и другие.

Для перемещения заготовок и деталей необходимо применять электросталь г п до 1 т.

При необходимости применяется полирование шеек.

Для контроля размеров и формы применяются контрольные столы и плиты. Штангенциркули, микрометры, калибры скобы.

Восстановленные валы могут комплектоваться и сортироваться по размерам, а так же по массе, на группы.

4. Фотография рабочего времени и обработка материалов наблюдений

Фотография рабочего времени применяется для целей улучшения организации рабочего процесса. Данные фотографии рабочего времени могут быть использованы, в частности, для нормирования:

подготовительно-заключительного времени;

времени на обслуживание рабочего места;

времени на отдых и личные нужды;

численности;

обслуживания;

Также для выявления причин невыполнения или перевыполнения норм времени на рабочие, вспомогательные и другие операции.

Фотография рабочего времени в зависимости от объекта наблюдения и форм организации труда бывает индивидуальной, групповой и бригадной.

Фотография рабочего времени может проводиться методом непосредственных наблюдений и методом моментных наблюдений. Кроме того, распространено проведение самофотографии.

Если фотография рабочего времени применяется для разработки норм времени, то объектами наблюдения выбираются рабочие места с хорошей организацией труда, исключающей потери времени, и рабочие, выполняющие нормы. Если фотография используется для анализа структуры затрат рабочего времени, то рабочее место анализируется «как есть», никаких дополнительных мер по улучшению работы перед проведением фотографии не принимают.

При проведении фотографии рабочего времени обязательно должны быть обеспечены:

исправность машин, станков и оборудования;

требуемое качество материалов и инструментов, необходимых для выполнения работы и их своевременная подача;

своевременное снабжение электроэнергией, газом и иными источниками энергопитания;

своевременное обеспечение технической документацией;

здоровые и безопасные условия труда, а это соблюдение норм и правил охраны труда, необходимое освещение, отопление и вентиляция, минимизация вредных воздействий шума, излучений, вибрации.

При индивидуальной фотографии рабочего времени объектом наблюдений является один работник, работающий на определённом рабочем месте.

Фотографирование ведётся по текущему времени. Расчёт длительности элементов ведётся при обработке результатов.

Результаты замеров заносятся в наблюдательный лист, в котором время начала наблюдений отмечается в первой строке фотокарты. В момент начала нового явления наблюдатель заносит в колонки 1 и 2 его порядковый номер и содержание, а при его окончании в колонки 3 и 4 текущее время по часам. Каждая запись показывает либо то, что делал работник, либо то, чем было вызвано его бездействие. Запись каждого элемента работы или перерыва должна заноситься раздельно по категориям затрат рабочего времени. Особенно чётко следует отличать элементы подготовительно-заключительного времени от оперативного, работ по обслуживанию рабочего места, а также перерывов в работе с учётом их характера и причин. При этом некоторые колонки заполняются непосредственно в процессе наблюдений, остальные при обработке результатов фотографии.

После заполнения фотокарты результатами наблюдений проводится расчёт длительности каждого из элементов, результаты которого отмечаются в колонке.

В другой колонке «Перекрывается №…» отмечаются порядковые номера записей наблюдений, содержащих машинное время, которыми перекрывается данный замер времени ручной работы.

Для характеристики оперативного времени в следующей колонке указывается количество произведённых изделий или выполненных работ.

Так же указывается индекс затрат времени, то есть характеристика вида затрат рабочего времени в соответствии с принятой на предприятии классификацией.

Как правило, это:

ПЗ — подготовительно-заключительное время;

ОП — оперативное время; ОМ — время обслуживания рабочего места;

ПН — потери организационно-технического характера, зависящие от неполадок на производстве;

ПР — потери времени, зависящие от рабочего; ПЛ — потери времени на личные нужды и отдых.

Все указанные виды работ рабочего на контролируемом рабочем месте, а также все остальные виды работ и перерывов заносятся в лист наблюдений.

Обработка наблюдений есть обработка полученных данных, которая заключается в вычислении средних и установлении итоговых результатов по всем изучаемым показателям, составлении сводок одноименных затрат рабочего времени и проведении расчётов.

Определяется продолжительность по категориям затрат рабочего времени, далее производится путём вычитания из времени замера каждого последующего элемента в таблице времени предыдущего.

По результатам наблюдений составляется сводка одноименных затрат рабочего времени в виде таблицы, а также фактический и проектируемый балансы рабочего времени, другая таблица.

Список литературы

1. Иванов, В., П. Технология и оборудование восстановления деталей машин Москва, «Техноперспектива» 2007 г.

2. Карагодин, В., И., Митрохин, Н., Н. Ремонт автомобилей и двигателей. Москва, «Академия», 2012 г.

3. Петросов В.В. Ремонт автомобилей и двигателей Москва «Академия» 2005 г.

4. Технология ремонта машин. Под редакцией Пучина, Е., А. Москва, «КолосС», 2007 г.

5. Туревский, И., С. Техническое обслуживание автомобилей. Организация ТО, ремонта и хранения автомобильного транспорта. Москва, «Форум» 2011 г.

4. Ярошевич, В., К., Савич, А., С., Иванов, В., П. Технология производства и ремонта автомобилей. Минск, «Адукацыя i выхаванне», 2008 г.

Размещено на Allbest.ru

Подобные документы

Разработка технологического процесса восстановительного ремонта детали вала коробки передач ЗИЛа. Определение величины производственной партии деталей, возможные способы устранения их дефектов. Расчет режимов обработки, норм времени и оборудования.

курсовая работа [93,0 K], добавлен 19.05.2011

Технология ремонта автомобилей. Выбор способа и маршрутная технология восстановления деталей. Восстановление основных деталей, применяемое оборудование. Ремонт приборов систем охлаждения, смазки, питания, электрооборудования, рам, кузовов, кабин и шин.

книга [8,6 M], добавлен 06.03.2010

Описание конструкции и теории эксплуатации оборудования, применяемого для ремонта автомобилей. Сборки и разборки агрегатов с целью их ремонта и восстановления, замены деталей. Оборудование кузовного участка. Ассортимент топливо-смазочных материалов.

отчет по практике [986,5 K], добавлен 05.04.2015

Характеристика видов ремонта. Назначение распределительного вала как самой основной детали газораспределительного механизма. Возможные дефекты, причины их возникновения, способы устранения. Разработка технологического маршрута восстановления детали.

курсовая работа [366,8 K], добавлен 21.10.2015

Организация нормирования труда и использования рабочего времени на ремонтных предприятиях. Назначение, конструктивные особенности и характер работы детали. Анализ свойств стали. Технологические процессы ремонта деталей военной автомобильной техники.

курсовая работа [537,3 K], добавлен 28.03.2014

Роль автотранспорта в народном хозяйстве. Значение ремонтного производства. Проектирование производственного процесса на участке. Особенности конструкции вала распределительного. Анализ дефектов детали, выбор рационального способа восстановления.

дипломная работа [6,1 M], добавлен 16.07.2011

Характеристика автомобиля ВАЗ-2114. Описание, характеристика и конструктивные особенности головки блока автомобиля. Технологический процесс ремонта головки блока с заменой распределительного вала двигателя. Выбор оборудования, инструмента, оснастки.

Источник https://extxe.com/16790/obshhie-trebovanija-k-tehnologii-remonta-avtomobilja/

Источник https://bstudy.net/680613/tehnika/vosstanovitelnyy_remont_kuzovov_legkovyh_avtomobiley

Источник https://knowledge.allbest.ru/transport/2c0a65635a3bd69b4c43b89421216d37_0.html