Техническое обслуживание (ТО) ходовой части автомобиля

Техническое обслуживание ходовой части

При ЕО проверяют состояние рамы, рессор, колес.

При ТО-1 проверяют люфт подшипников ступиц передних колес; контролируют состояние амортизаторов, крепления стремянок, пальцев рессор, колес; проверяют состояние шин и давление воздуха в них; смазывают шарниры ходовой части автомобиля.

При ТО-2 проверяют состояние балки переднего моста; не перекошены ли передний и задний мосты; крепление хомутиков рессор и амортизаторов; состояние дисков колес.

Техническое обслуживание ходовой части автомобиля включает:

- периодическую проверку и регулировку углов установки передних колес

- проверку зазоров в подшипниках ступиц передних и задних колес и шкворневых соединениях передней подвески

- проверку состояния рамы и рессорной подвески, включая амортизаторы

- проверку состояния шин и создание нормального внутреннего давления воздуха в них

- крепление и смазку деталей ходовой части

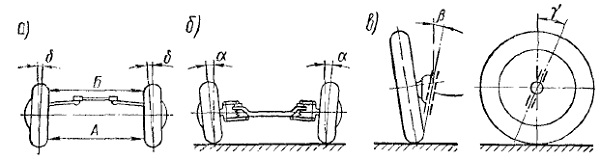

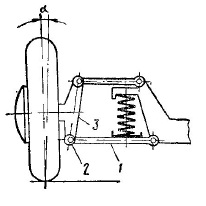

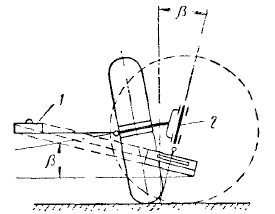

Рис. Углы установки передних колес

Проверка установки передних колес автомобиля

Проверка установки передних колес автомобиля заключается в замерах угла схождения колес, угла а развала колес, углов р поперечного наклона и у продольного наклона шкворня.

Поддержание оптимальных углов установки управляемых колес обеспечивает нормальную работу переднего моста, стабилизацию управляемых колес, устойчивость и управляемость автомобиля, уменьшение износа шин и деталей передней оси, а также снижение расхода топлива.

Углы установки управляемых колес современных отечественных автомобилей колеблются в следующих пределах: угол схождения колес составляет от +3′ до +45′. На практике вместо угла б используют линейную величину схождения колес, определяемую как разность расстояний А и Б, замеренную в горизонтальной плоскости, проходящей через центры обоих колес при нейтральном их положении. Линейная величина схождения составляет от 1,5 до 3,5 мм для легковых и от 1,5 до 12 мм для грузовых автомобилей; угол а развала колес равен от —30′ до +30′ для легковых и от +45′ до +1°30′ для грузовых автомобилей. Этот угол считается положительным при наклоне колеса наружу и отрицательным при наклоне внутрь; угол поперечного наклона шкворня составляет от 5°30′ до 7″50′ для легковых и от 6 до 8° для грузовых автомобилей, а угол продольного наклона шкворня — от 0° до 1°47′ для легковых и от 1° до 3°30′ для грузовых автомобилей. Полный контроль углов установки передних колес производят только на легковых автомобилях, имеющих независимую подвеску передних колес и низкое давление воздуха в шинах. В этом случае даже небольшие (15’—20′) отклонения от нормы углов развала и наклона шкворня значительно влияют на износ шин и ухудшают устойчивость автомобиля при движении. У грузовых автомобилей ограничиваются проверкой величины схождения передних колес и зазоров в шкворневых соединениях н подшипниках ступиц колес.

Углы установки колес автомобилей проверяют при помощи стендов и переносных приборов.

По принципу действия стенды подразделяются на механические, оптические, оптико-электрические и электрические, а переносные приборы — на механические, жидкостные и оптикоэлектрические.

Перед контролем углов установки колес автомобиля проверяют и доводят до нормы давление воздуха в шинах, осматривают детали ходовой часта и рулевого управления, подтягивают крепления, регулируют и заменяют неисправные детали. В случае необходимости регулируют затяжку подшипников ступиц передних колес, устраняют излишние зазоры в сочленениях рулевых тяг, крепят картер рулевого механизма и доливают жидкость в амортизаторы.

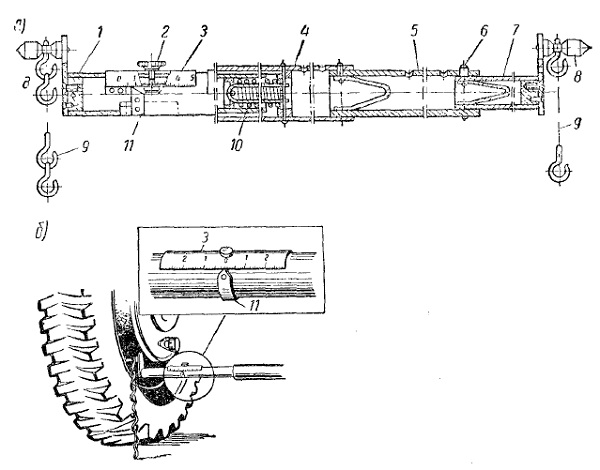

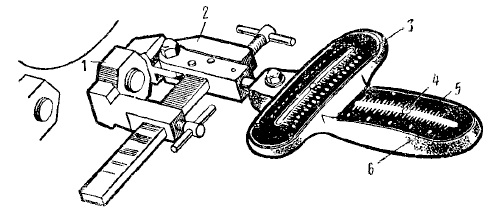

Телескопическая (раздвижная) линейка для контроля схождения передних колес

Наиболее простым прибором для контроля схождения передних колес является телескопическая (раздвижная) линейка.

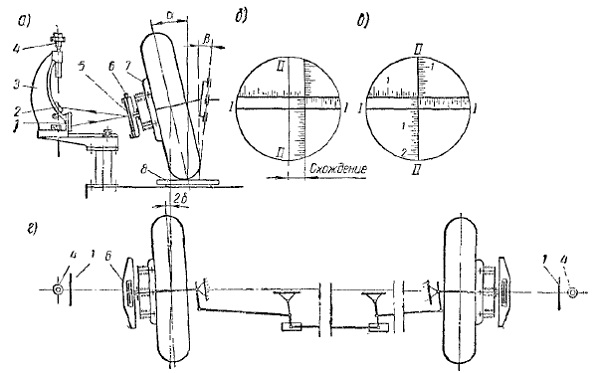

Рис. Линейка для проверки углов схождения передних колес автомобиля:

а — линейка; б — установка линейки;

1 — подвижная труба; 2 — фиксирующий винт; 3 — шкала; 4 — неподвижная труба; 5 — промежуточная труба; 6 — фиксатор; 7 — удлинитель; 8 — наконечник; 9 — цепочка; 10 — пружина; 11 — стрелка

Линейку устанавливают между колесами перед передней осью в горизонтальном положении так, чтобы конические упоры находились в одной вертикальной плоскости а-а с краями ободов, расположенными на уровне центров колес; при этом цепочки на ее концах должны касаться пола. Шкалу передвигают до совмещения указателя с нулевым делением, затем автомобиль перемещают вперед до тех пор, пока линейка не займет симметричное положение за передней осью. Перемещение шкалы относительно неподвижного указателя позволяет определить линейную величину схождения колес.

При измерениях линейкой необходимо иметь в виду, что автомобильные заводы в технических характеристиках на автомобили относят размеры, определяющие величину схождения колес, к точкам колес, расположенным на внутреннем крае обода или на боковой поверхности шины на высоте центра колеса. Пользование данными автомобильных заводов при измерении линейкой приводит к неизбежным ошибкам, достигающим 30—35%.

Поэтому при замерах линейкой ГАРО необходимо руководствоваться контрольными величинами схождения колес, указанными для данной линейки.

Угол схождения колес регулируют изменением длины поперечной рулевой тяги.

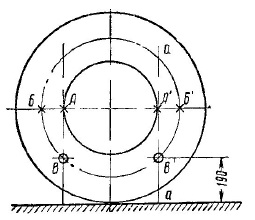

Рис. Схема замера схождения передних колес: АА’ — по методу Автомобильного завода им. Лихачева; ББ’ — по методу Горьковского автомобильного завода; ВВ’ — при замере линейкой ГАРО

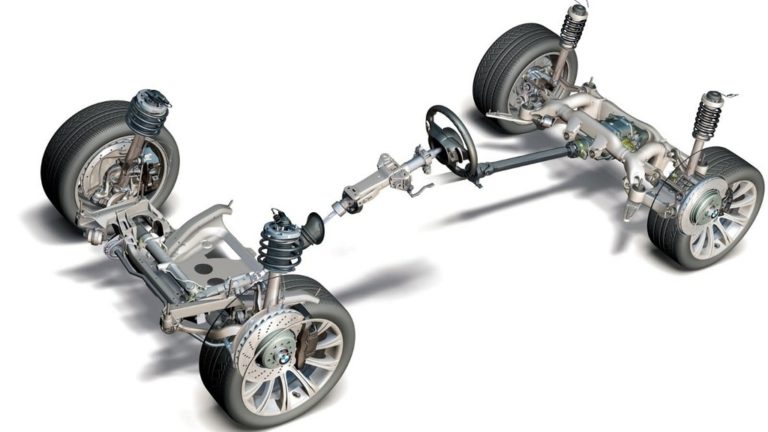

Рис. Схема независимой подвески колес автомобиля

Угол развала колес у автомобилей с неразрезной передней осью не регулируют. Отклонение его от нормального значения указывает на износ шкворней и втулок шкворней или на изгиб оси.

У автомобилей с независимой подвеской колес угол а регулируют при помощи эксцентриковой втулки и резьбового пальца 2, соединяющего стойку 3 подвески с нижним рычагом 1.

В аналогичных конструкциях подвесок, имеющих эксцентриковые втулки с резьбой, этими втулками регулируют также продольные углы наклона шкворней.

Независимо от конструкции прибора или стенда принцип определения углов развала колеса и наклона шкворня одинаков.

Угол а развала колеса замеряют двумя способами: как геометрический угол между средней плоскостью колеса и вертикалью или как угол между осью поворотной цапфы и горизонтальной плоскостью. Так как физически средней плоскостью колеса и осью поворотной цапфы для непосредственного замера угла воспользоваться нельзя, то в качестве базы для его измерения практически наиболее часто берут боковину шины или закраину обода колеса.

Углы наклона шкворня измеряют на основании установленных геометрических соотношений и закономерностей изменения угла развала колеса в зависимости от его поворота.

Рис. Способы замера угла развала переднего колеса

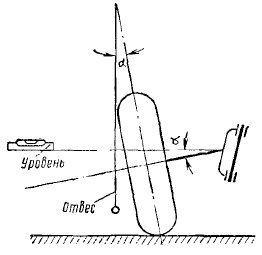

Переносной жидкостный прибор (модель М-2142) для определения всех углов установки передних колес

Рис. Переносный жидкостный прибор для проверки углов установки передних колес автомобиля: 1 — стержень; 2 — скоба; 3 — стрелка измерителя углов поворота колес

Переносной жидкостный прибор (модель М-2142), при помощи которого могут быть определены все углы установки передних колес автомобиля, состоит из двух самостоятельных частей:

- ватерпаса А с двойным уровнем

- измерителей углов поворота колес В, смонтированных в ящиках (для правого и левого колес)

Рис. Ватерпас прибора М-2142 для определения углов установки колес

Ватерпас имеет на лицевой стороне два взаимно перпендикулярных уровня с тремя шкалами Шкала 3 служит для определения угла поперечного наклона шкворня, шкалы 5 и 6 — соответственно для определения углов продольного наклона шкворня и развала колеса. На обратной стороне корпуса прибора расположены два установочных уровня без шкал.

Для определения угла развала колес автомобиль устанавливают на горизонтальной площадке пола; передние колеса при этом должны занимать нейтральное положение (соответствующее движению по прямой). Прибор с уровнями укрепляют при помощи зажима 2 на гайке 1 диска или на ступице колеса в горизонтальном положении оборотной стороной вверх.

Рис. Схема определения угла развала колеса

Рис. Схема определения угла поперечного наклона шкворня: 1—уровень прибора; 2—шкворень

Кромка корпуса прибора со стороны шкалы 3 должна быть параллельна диску колеса. Поворачивая прибор на шарнирной головке зажима, устанавливают его так, чтобы пузырьки 4 уровней расположились в прорезях, имеющихся на оборотной стороне прибора, и затягивают винт шарнирной головки. Затем передвигают автомобиль вперед или назад настолько, чтобы колесо повернулось на пол-оборота, т. е. на 180°, по отношению к первоначальному положению. Как видно из рисунка, после перекатывания колеса плоскость уровня составит с горизонтальной плоскостью угол, в два раза больший угла а. Смещение пузырька 4 уровня указывает на шкале 6 действительный угол развала колес.

Угол поперечного наклона шкворня измеряют с использованием зависимости изменения угла, составляемого прямой, расположенной в горизонтальной плоскости, параллельной плоскости диска колеса. Вначале уровень 1 прибора располагают горизонтально и параллельно плоскости диска колеса, затем поворачивают его вокруг оси шкворня 2. На рисунке колесо условно повернуто на 90°. В этом случае уровень 1, оставаясь параллельным плоскости колеса, займет наклонное положение к горизонту под углом B.

При замере угла продольного наклона шкворня уровень располагают перпендикулярно плоскости диска колеса. Если условно повернуть колесо из нейтрального положения на угол 90°, уровень отклонится от горизонтали на угол, равный y.

Поскольку осуществить в действительности поворот колеса на 90 или 180° не представляется возможным, то при пользовании прибором колеса поворачивают на меньший угол (40°); при этом уровни будут отклоняться на угол, несколько меньший B или у, но шкала прибора градуируется на значения действительных углов.

Углы наклона шкворня указанным выше прибором определяют следующим образом. Колеса, установленные на поворотные диски, должны находиться в нейтральном положении. Ящики со шкалами придвигают к колесам так, чтобы стержни 1 со скобой легли на шину колеса ниже ступицы, а стрелка измерителя углов поворота колес установилась против нулевого деления шкал. Затем колесо поворачивают в одну сторону на 20° по указателю шкалы левого колеса и затормаживают. После этого ватерпас А устанавливают так, чтобы пузырьки поперечного и продольного уровней находились на нулевом делении, а кромка ватерпаса со стороны поперечного уровня была параллельна колесу.

Рис. Схема определения угла продольного наклона шкворня: 1 — прибор; 2 — шкворень

Установив прибор, поворачивают колеса в другую сторону от нулевого деления шкалы измерителя угла поворота на 20° и по шкалам 3 и 6 определяют углы наклонов шкворня данного колеса. В том же порядке определяют углы установки другого колеса. Одновременно по положению стрелок измерителей и шкалам можно определить соотношение углов поворота колес. Неправильное соотношение углов поворота приводит к повышенному износу шин.

Оптический стенд стационарного типа для контроля установки передних колес

На рисунке представлена схема оптического стенда стационарного типа для контроля установки передних колес. На этом стенде все углы установки измеряют оптическим методом за исключением угла поперечного наклона шкворня, который определяют по уровню.

Оптическая система стенда состоит из стойки 3 с измерительным микроскопом 4 и наклонным зеркалом 2, площадки с измерительной шкалой 1 и зеркального отражателя 5, устанавливаемого на переднем колесе, к ободу которого он крепится при помощи кронштейна 7. Зеркальный отражатель состоит из трех зеркал. Среднее зеркало располагается параллельно плоскости колеса, а два других наклонены к нему в вертикальной плоскости под углом 20°. На верхней стороне рамки зеркального отражателя установлен уровень 6, по шкале которого определяют поперечный наклонтнкворней колес автомобиля. Микроскоп 4 крепится на призматических направляющих, допускающих его перемещение вдоль оптической оси, перпендикулярной продольной оси стенда. На линзе объектива зрительной трубки микроскопа 4 нанесены две взаимно перпендикулярные линии I—I и II—II.

Рис. Схема оптического стенда ГАРО модели 1119 для замера углов установки передних колес автомобиля

На площадке с измерительной шкалой 1 имеются также две взаимно перпендикулярные линии с делениями (шкалы), из которых вертикальная служит для замера углов развала, а горизонтальная — углов схождения и углов поворота колес. Продольный угол наклона шкворня, определяемого по изменению угла развала при повороте переднего колеса вправо и влево на 20″, замеряется по вертикальной шкале. Поперечный угол наклона шкворня измеряется по уровню 6 в результате изменения его наклона также при повороте колес вправо и влево на 20° от среднего положения. Колеса при измерении углов их установки и правильности углов поворота устанавливаются на поворотные диски 8.

Принцип измерения на оптическом стенде заключается в определении угла наклона зеркального отражателя установленного параллельно плоскости колеса по величине смещения изображения крестообразной шкалы относительно визирной сетки микроскопа или двух пересекающихся линий, нанесенных на объективе его зрительной трубы.

При определении угла развала колесо поворачивают в положение, при котором вертикальная линия объектива микроскопа совпадает с вертикальной измерительной шкалой; тогда горизонтальная линия I — I объектива микроскопа покажет по шкале развала угол развала колеса.

При измерении угла развала колеса по видимому в окуляре микроскопа 4 делению шкалы получаем двойной угол. Увеличение угла отражения, видимое на шкале, по сравнению с действительным наклоном зеркала или колеса повышает точность замера.

Угол схождения колес определяют при той же установке стенда, что и для замера угла развала, т. е. при установке одного колеса (правого или левого) параллельно продольной оси автомобиля. В этом случае второе колесо поворачивается на двойной угол схождения колес.

На рисунке г показана схема замера схождения колес автомобиля, имеющего переднее расположение рулевой трапеции. Смещение вертикальной визирной линии перекрестья окуляра микроскопа вправо (линия II—II) или влево относительной нулевой точки горизонтальной шкалы измерительной площадки указывает соответственно на отрицательное или положительное схождение колес.

Угол продольного наклона шкворня замеряют при заторможенных колесах поворотом колеса вначале вправо па 20° до совпадения вертикальной визирной линии микроскопа с нулем шкалы схождения, затем влево так же на 20° до совпадения вертикальной линии микроскопа и шкалы. По шкале развала замеряют значения угла а в двух положениях и по разности этих углов находят угол у.

Угол поперечного наклона шкворня определяют по уровню, установленному на рамке зеркального отражателя. Для этого, повернув колесо на 20° влево, устанавливают уровень на нуль его шкалы, после чего поворачивают колесо на 20° вправо и по шкале уровня отсчитывают значение угла B.

Механические стенды

Более простыми и падежными являются механические стенды, получившие в настоящее время наибольшее распространение. Эти стенды имеют металлическую эстакаду, на которую устанавливается автомобиль, поворотные круги под передние колеса и две измерительные головки со шкалами. В механических стендах обычно замеряют только три угла из пяти: развал, схождение и соотношение поворота колес.

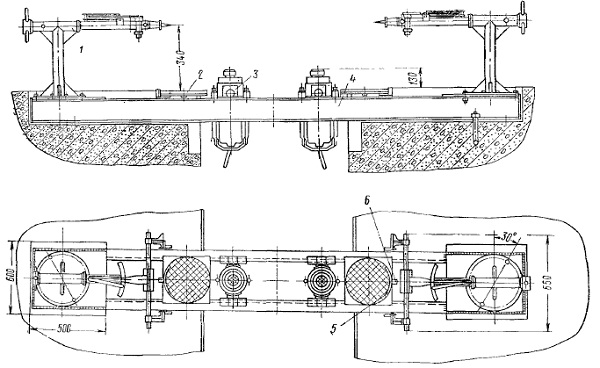

На рисунке показан общий вид механического стенда. Измерительная головка 1 установлена па специальной раме 4, расположенной поперек осмотровой канавы. В средней части рамы имеются поворотные диски 2 и гидравлические домкраты 3.

Рис. Общий вид механического стенда для замера углов установки колес легковых автомобилей

Поворотные диски снабжены шкалой 5 и указателем 6, позволяющими проверять соотношение углов поворота передних колес. Домкраты служат для вывешивания колес при определении их точек равного биения с целью более точного замера углов. Измерительная головка имеет шток 1, продольно перемещающийся в конусных втулках 2. На конце штока закреплен валик 8, вокруг которого поворачивается штанга 10. По штанге перемещаются упорные наконечники 9, соприкасающиеся при замере углов с боковой поверхностью шины или закраинами обода колеса. Штанга 10, поворачиваясь со штоком 1, может устанавливаться в горизонтальном и вертикальном положениях.

Поворот штанги относительно валика 8 через рычажный механизм 4, 5 и 6 передается на стрелку 3, показывающую по шкале замеренный угол.

Для измерения углов схождения штангу устанавливают в горизонтальном положении и придвигают вместе со штоком к колесу до соприкосновения с ним упорных наконечников. При измерении углов развала штангу устанавливают в вертикальном положении. Угол поворота штанги относительно оси 8 фиксируется стрелкой 3 на шкале 7. Соотношение углов поворота колес автомобиля определяют по шкалам поворотных дисков. Необходимо иметь в виду, что в заводских инструкциях углы установки передних колес легковых автомобилей отечественного производства указаны с учетом полной их нагрузки.

На легковых автомобилях с независимой подвеской передних колес при отсутствии нагрузки углы развала и поперечного наклона шкворней значительно уменьшаются. Поэтому во избежание ошибок при регулировке установки передних колес у негруженых автомобилей необходимо корректировать значение регулируемых углов в сторону увеличения минимального значения угла (например, для автомобилей ГАЗ-21 «Волга» на 20″).

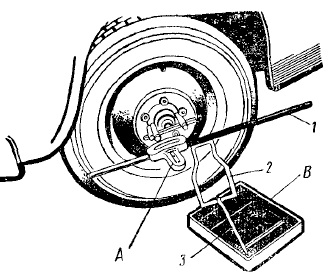

Измерение радиального и осевого зазоров в шкворнях

Износ в шкворневом соединении передних колес грузовых автомобилей контролируют по величине радиального и осевого зазоров.

Радиальный зазор (Лр ) в шкворневом соединении определяют по перемещению поворотной цапфы относительно шкворня при подъеме и опускании домкратом передней оси (до опоры колеса на пол).

Как видно из схемы, угол развала колеса при опускании на пол уменьшается за счет зазоров, образуемых вследствие износа шкворня и втулки.

Рис. Измерительная головка стенда

Перемещение цапфы фиксируют при помощи индикатора 1, устанавливаемого на балке передней оси при помощи зажима 3. Стержень индикатора соприкасается с нижней частью опорного тормозного диска 2. Поскольку диаметр диска примерно в два раза больше длины шкворня, индикатор показывает радиальный зазор вдвое больший действительного, что повышает точность замера. Радиальный зазор для грузовых автомобилей (типа ЗИЛ и ГАЗ ) не должен превосходить 0,75 мм.

Осевой зазор замеряют плоским щупом, вставляемым между верхней проушиной цапфы и кулаком передней оси.

Увеличенный зазор между обоймой подшипника и его гнездом в ступице и степень затяжки подшипников ступиц колес может быть выявлен покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении. При регулировке зазора в подшипнике его гайку затягивают ключом с динамометрической рукояткой с определенным усилием. При использовании для регулировки простого ключа гайку предварительно затягивают до начала торможения колеса в вывешенном состоянии, а затем отвертывают на 1/3 — 1/2 оборота до начала свободного вращения колеса. Правильно отрегулированное колесо должно от толчка рукой вращаться не менее чем на 8—10 оборотов.

Рис. Изменение положения переднего колеса при наличии зазора в шкворневом соединении: а — в поднятом состоянии; б — в опущенном состоянии

Проверка динамической балансировки колес

У легковых автомобилей необходимо периодически проверять динамическую балансировку колес.

При контроле технического состояния шин их осматривают, проверяют давление воздуха, подкачивают шины, удаляют острые предметы, застрявшие в протекторе (стекло, гвозди и т.п.), проверяют зазор между сдвоенными шинами (20—30 мм для шин малого размера и 40—50 мм — большого размера), проверяют состояние вентиля и обода колеса (наличие вмятин, заусенцев и коррозии). Выпуск на линию автомобилей, у которых давление воздуха в шинах не соответствует норме, не допускается.

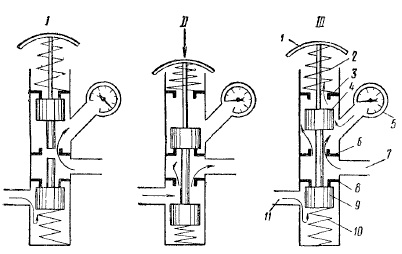

Для измерения давления воздуха в шинах применяют манометры поршневого или пружинного типа. Манометр поршневого типа прижимают наконечником 1 к вентилю камеры, утапливая золотник. Из камеры воздух поступает по каналу наконечника под поршень 2 и перемещает его, сжимая тарированную пружину 3. Вместе с поршнем перемещается латунный цилиндрический окрашенный в красный цвет экран 4, скользящий по направляющей трубке 5. При отнятии манометра от вентиля поршень под действием пружины 3 возвратится в исходное положение, а экран останется на месте.

В верхней части корпуса манометра имеется окно, закрытое прозрачным целлулоидом, на котором нанесена шкала делений 6. По кромке экрана 4 и шкале 6 определяют давление воздуха в шине. Точность показаний манометра — в пределах цены одного деления шкалы (0,1 или 0,2 кГ/см2).

Рис. Схема наконечника с манометром для накачки шин воздухом:

1 — кнопка; 2 и 10 — пружины; 3, 6 и 8 — седла; 4 и 9 — клапаны; 5 — манометр; 7 и 11 — штуцеры

Поршневые манометры применяют преимущественно в дорожных условиях. Для контроля давления воздуха в шинах в гаражах применяют наконечники с манометром для воздухораздаточного шланга от компрессора или воздушной магистрали. Схема наконечника с манометром пружинного типа приведена на рисунке.

При отпущенной кнопке (положение I) клапан 4 под давлением воздуха, поступающего через штуцер 7 из шланга, соединенного с шиной, а клапан 9 под действием пружины 10 и давления воздуха, поступающего через штуцер 11 из магистрали, прижимаются соответственно к седлам 3 и 8. Манометр 5 в этом случае показывает давление воздуха в шине. При нажатии кнопки 1 (положение II) до отказа воздух из воздушной магистрали поступает к шине.

При неполном нажатии кнопки 1 (положение III) клапан 9 прижмется к седлу 8, а клапан 4 будет находиться при этом в промежуточном положении. В этом положении воздух из шины может выходить наружу и давление воздуха в ней будет снижаться до момента, пока кнопка не займет своего крайнего положения (I). Это дает возможность установить требуемое давление воздуха в шине.

Сжатый воздух для накачивания шин получают из компрессорных установок, а для раздачи воздуха применяют воздухораздаточные колонки.

Воздухораздаточная колонка представляет собой устройство, состоящее из механизма (регулятора давления) контролирующего давление воздуха, до которого должна быть накачана шина, и шланга, автоматически отключающего подачу сжатого воздуха; иногда колонка имеет механизм для автоматического сматывания длинного шланга на барабан.

Автоматические регуляторы давления по принципу действия можно подразделить на пневмомеханические и электромеханические.

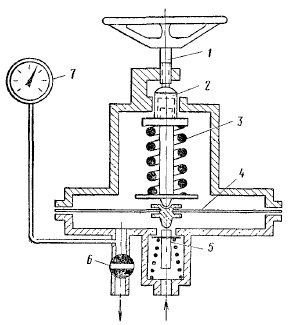

В качестве задающего и регулировочного устройства в регуляторах первого типа служат воздушный манометр и пружина, уравновешивающая давление воздуха, и второго типа — электроконтактный манометр. Исполнительным устройством в пневмомеханических регуляторах служит отсечный плоский или шариковый клапан, а в электромеханических — соленоидный электромагнитный клапан. Принципиальная схема регулятора первого типа показана на рисунке. Регулятор давления воздуха устанавливают в требуемое положение поворотом маховичка 1, который сжимает пружину 3; пружина 3 через толкатель 2 давит на диафрагму 4 и далее на клапан 5, который в этом случае будет находиться в открытом состоянии и пропускать воздух из воздушной магистрали в полость под диафрагму.

Рис. Схема работы регулятора давления воздуха

Поворачивая маховичок 1 при закрытом кране 6, изменяют величину открытия клапана 5 (дросселируя давление воздуха) до тех пор, пока на манометре 7 не установится требуемая величина давления воздуха. После этого открывают кран 6 и сообщают колонку с вентилем накачиваемой шины. Как только в шине будет достигнуто установленное по манометру давление воздуха, под диафрагмой регулятора возникнет избыточное давление, неуравновешиваемое пружиной; при этом диафрагма, прогибаясь вверх, сожмет пружину и освободит клапан 5, который перекроет подачу воздуха из магистрали.

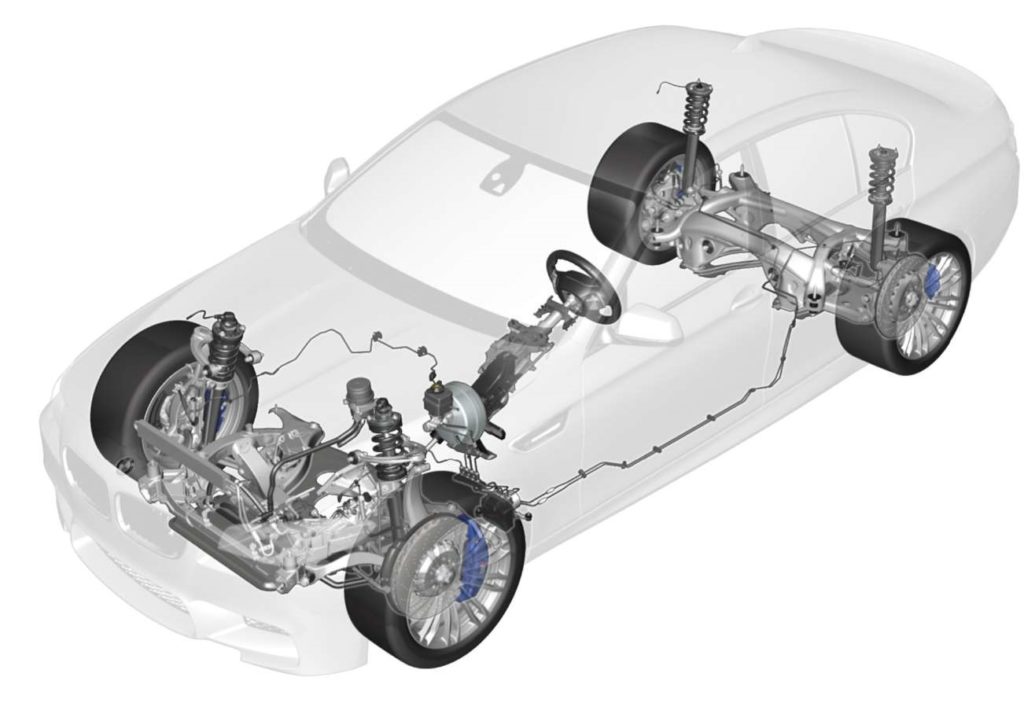

Ходовая часть: устройство,принцип работы,ремонт,диагностика

Без ходовой части автомобиль попросту не смог бы двигаться, поскольку силовой установке вместе с трансмиссией и приводом попросту некуда бы было передавать крутящий момент.

Ходовая часть авто включает в себя колеса, которые и воспринимают этот крутящий момент, вращаются и передвигают автомобиль. Однако это не основная задача ходовой части. Автомобиль передвигается не по идеально ровной поверхности, всегда на дороге имеются изгибы, выступы, ухабы, ямы и т. д.

Если бы колеса крепились к кузову авто или раме без подвески – второй составляющей ходовой части, то о комфортабельности говорить бы не приходилось – практически все неровности сразу бы передавались на кузов, лишь немного снижаясь амортизацией пневматической шиной колеса. Так что ходовая часть не только приводит в движение авто, но еще и обеспечивает комфортабельность путем снижения колебательных движений от колеса на кузов.

Подвеску, снижающую колебательные движения, начали применять еще до появления самого автомобиля. Некоторые кареты оснащались элементами из пружинистой листовой стали. Данные элементы состояли из двух стальных дуг, соединенных между собой шарнирно. Верхняя дуга крепилась к самой карете, а нижняя – к оси колес. При движении эти пружинистые дуги частично воспринимали на себя и гасили вибрацию от оси колес. Подвеска кареты и стала прообразом зависимой подвески автомобиля.

Суть же самой подвески – возможность вертикального перемещения колеса относительно кузова или рамы при движении по неровностям. Благодаря элементам подвески воздействие, которое воспринимает колесо от дорожного покрытия, не передается на кузов, а поглощается. То есть, крепление колеса в автомобиле является не жестким относительно кузова.

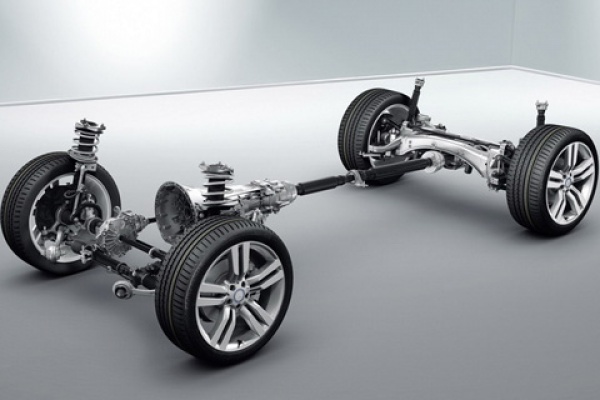

УСТРОЙСТВО ХОДОВОЙ ЧАСТИ

Ходовая часть автомобиля состоит из колес, моста, подвески и рамы или кузова. Может иметь место наличие дополнительных элементов, однако главная роль отдана вышеперечисленным деталям. Каждый элемент играет свою роль, но их общая цель – свести к минимуму колебания, тряску и иные вибрации автомобиля во время езды – в этом и заключается функция ходовой части.

Рама и кузов являются костяком, к которому крепятся основные элементы подвески. Рама принимает участие в формировании ходовой. Для легковых автомобилей используется кузов, и именно к нему крепятся элементы ходовой части, а остальные элементы крепят к каркасу.

Чем прочнее железо кузова, тем лучше автомобиль будет переносить тяготы бездорожья. Остальные участки обшивают профильным листом, который стоек к коррозии.

Подвеска служит для смягчения неровностей и гасит колебания, провоцирующие неровности на поверхности дорожного покрытия за счет исключения жесткого сцепления между кузовом и колесами и других деталей.

Подвеска имеет большой срок службы, однако он зависит от условий эксплуатации автомобиля. Нужно своевременно проводить диагностику и бережно эксплуатировать авто.

Подвески бывают зависимыми и независимыми. Если подвеска зависимая, то задние колеса будут связаны между собой при помощи соединяющей балки. На независимой подвеске соединяющая балка отсутствует.

Мосты служат для соединения двух колес, а также для осуществления опорной функции для остова автомобиля. На легковом авто они крепятся к кузову, на грузовом – к раме. Предназначение мостов – удерживать не только вес самого авто, но и его пассажиров, поэтому материалом для их изготовления служит прочное железо.

Колеса первыми берут на себя удар и страдают от несовершенств дорог, попадая в ямы и наезжая на кочки. Чем бережнее вы относитесь к своему автомобилю, тем дольше прослужат его детали.

Принцип работы

Основную роль в создании комфортной езды, выполняет именно подвеска. Это устройство гасит колебания, возникающие от неровной поверхности.

Когда колесо попадает в яму – машина не должна перевернуться, это главная задача для подвески. Колесо опускается вниз, тем самым растягивая амортизатор, который крепится к подвеске. После выхода из ямы – амортизатор становится на прежнее место и находится там в процессе небольших колебаний.

Колеса соединены с подвеской наглухо с одной стороны, но с другой стороны – нет. Важно, чтобы автомобиль даже при небольших колебаниях дороги (спусках или подъемах) – шел ровно, поэтому подвеска, взаимодействуя с остальными частями, будет выполнять такую работу.

Ходовая позволяет автомобилю передвигаться, при этом создает комфортные условия для водителя и пассажиров. Знание системы в целом, схемы ее работы и ее составных элементов – не обязательно для каждого водителя, но если вы все это знаете – это поможет правильно управлять машиной и справиться с любыми трудностями, возникающими на дороге. Устройство этой части – не так сложно, как кажется, о нем может рассказать любой специалист на станции ТО или даже знакомый водитель, но лучше обратиться к руководству по вашему автомобилю, чтобы знать детали именно вашей модели. Удачи и берегите свой автомобиль!

Причины поломок ходовой части автомобиля

Регулярные нагрузки на различные элементы ходовой части, которые не прекращаются даже после остановки движения, могут привести к различным поломкам. Если автомобиль начинает испытывать затруднения при прохождении на большой скорости поворотов или для его удержания на проезжей части требуются большие усилия, велика вероятность того, что необходим ремонт ходовой части автомобиля. Еще один показатель – кузов может колебаться и раскачиваться при торможении, и на поворотах. Причина может крыться в вышедших из строя амортизаторах, сломанных рессорах или элементах подвески. Ощущается вибрация при движении.

Вибрация может возникнуть из-за задних амортизаторов, которые изношены; поврежденных рессор; из-за того, что давление в шинах не соответствует определенным нормам; или того, что подшипники ступиц колес в плохом состоянии. В процессе движения автомобиля начинает стучать подвеска. Проблема может возникнуть из-за ослабления болтов крепления или деформированных дисков колес. Стук и скрип амортизаторов возникает по причине их поломки; ослабления крепления резервуара или поршня, а также утечки жидкости. Скрип при торможении на поворотах. Как правило, такой скрип возникает из-за неисправности амортизаторов или стабилизатора поперечной устойчивости. Начинает подтекать жидкость из амортизаторов. Такое возможно вследствие разрушения сальников штока или попадания на уплотнительные кромки посторонних механических частиц.

Самые распространенные проблемы связанные с ходовой частью

Чаще всего встречаются следующие поломки ходовки:

- Машину заносит в сторону. Такая проблема возникает по ряду причин: при нарушении геометрии передних колес, от скачков давления воздуха в шине, из-за деформирования рычагов, при большом различии в износе колес, когда нарушается параллельность оси заднего и переднего мостов.

- Водитель чувствует колебания авто, раскачку на поворотах и во время торможения. Причиной тому может явиться выход из строя амортизаторов либо сломалась рессора или иная деталь подвески.

- Избыточные вибрации во время езды говорят о несоответствующем давлении шин, либо об износе ступичных подшипников или заднего амортизатора, также о поломке рессоры.

- Во время движения вы слышите стук подвески — обратите внимание на амортизатор или диски колес — возможно, они пришли в негодность.

- Скрип или стук амортизатора говорят об их скором износе, быть может, произошла деформация кожуха или крепления поршня и резервуара ослабли. Осмотрите все внимательно, на предмет утечки жидкости.

- Если протектор шин стерт неравномерно, возможно, имеет место разбалансировка колес. Также важно проверить шарниры и втулки – могли разболтаться. К этой проблеме часто приводят и поврежденные диски и нарушенная геометрия передних колес.

- Во время торможения раздается отчетливый скрип — указывает на неисправность амортизатора, стабилизатора или частей крепления, на просевшую пружину.

- Текут амортизаторы. Нужно проверить сальники штока, быть может, жидкость вытекает из-за попадания на кромку сальника инородных частиц.

- Амортизатор не дает нужного сопротивления при ходе сжатия. Это может быть следствием негерметичности клапана, изношенности направляющей втулки или же штока.

Если наблюдается хотя бы один из вышеперечисленных симптомов, необходимо срочно предпринять меры.

Диагностика ходовой части автомобиля и ее ремонт

Как только возникают малейшие подозрения, что ходовая часть работает неисправно, необходимо доставить автотранспортное средство в сервис, где специалисты продиагностируют его, используя специально предназначенное для этого оборудование. Чем чаще эксплуатируется автотранспортное средство, тем более внимательно необходимо следить за его ходовой частью, диагностику которой, желательно делать через каждый 30 тысяч километров. Следует помнить, что к ремонту ходовой части нужно подходить ответственно. Конечно, можно просто заменить все детали, но в этом случае, стоимость ремонта будет достаточно высока. Оптимальным вариантом станет проведение диагностики и выявление списка непригодных элементов.

Диагностика ходовой части автомобиля включает в себя: осмотр амортизаторов, рычагов, пружин, опорных чашек; проверку рулевых наконечников, шаровых опор; состояние узлов; проверку ступичных подшипников; проверку герметичности тормозной системы и гидросистем машины; определение степени износа дисков, шлангов, тормозных колодок и барабанов. Регулярная диагностика позволяет выявить неполадки ходовой части автомобиля на ранней стадии, когда отсутствуют четко выраженные признаки сбоя в работе каких-либо элементов. После проверки всех неисправностей, мастера помогут определить проблемы, которые могут возникнуть у автомобиля в будущем и предотвратить их появление. На основе диагностики специалисты составляют перечень необходимых ремонтных работ и приступают к их выполнению.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ ХОДОВОЙ ЧАСТИ АВТОМОБИЛЯ

Возможные неисправности ходовой части автомобиля и их причины

Неисправности подвесок, ступиц, колес и шин имеют следующие признаки:

- • высокий уровень шума и стук при движении;

- • подтекание жидкости из амортизаторной стойки или амортизатора;

- • повышенное раскачивание кузова автомобиля при движении по неровной дороге;

- • крен кузова и увод автомобиля с прямолинейного движения;

- • повышенный нагрев дисков колес, вибрация автомобиля при движении;

- • повышенное и неравномерное изнашивание шин (рис. 19.1).

Высокий уровень шума и стук в подвеске при движении могут

быть вызваны следующими причинами:

- • ослабление креплений деталей подвесок (амортизаторной стойки, амортизатора, стабилизатора поперечной устойчивости, растяжек, реактивных штанг, гаек крепления колес);

- • изнашивание или разрушение резинометаллических шарниров, резиновых подушек, втулок и буферов;

- • повреждение подшипников ступиц колес;

Рис. 19.1. Виды изнашивания и причины неравномерного износа шин: а — нормальное равномерное изнашивание, повышенное изнашивание середины протектора — эксплуатация шины с повышенным давлением воздуха; б — повышенное изнашивание крайних дорожек без ступенек — эксплуатация шины с пониженным давлением воздуха; в — повышенное изнашивание наружных дорожек передних колес (правое колесо, вид сзади) — увеличенный угол схождения колес; г — повышенное изнашивание внутренних дорожек передних колес (правое колесо, вид сзади) — отрицательный угол схождения колес; д — повышенное изнашивание внутренних передних колес дорожек со ступеньками между ними (правое колесо, вид сзади); е — отрицательный угол развала колес; ж — повышенное ступенчатое изнашивание внутренних дорожек задних колес (правое заднее колесо, вид сзади) — отрицательный угол развала задних колес (погнута задняя балка); з — местное изнашивание в виде отдельных пятен (на любом колесе) — нарушена балансировка колес

• изнашивание шаровых шарниров рычагов передних подвесок, неисправность амортизаторной стойки или амортизатора, осадка пружин, а также осадка или поломка рессор.

Ослабление креплений опор стоек, амортизаторов, креплений растяжек, стабилизатора поперечной устойчивости и других деталей подвесок устраняется подтяжкой их креплений. Вышедшие из строя детали подвесок заменяют.

Подтекание жидкости из амортизаторных стоек или амортизаторов и повышенное раскачивание кузова автомобиля при движении свидетельствует о неисправности амортизаторных стоек или амортизаторов.

Крен кузова автомобиля возникает при неравномерной осадке пружин или рессор подвесок, а также при поломке листов рессор. Для устранения крена кузова производится проверка пружин и рессор и их замена. При устранении крена кузова заменяют одновременно обе пружины передней подвески и (или) обе пружины или рессоры задней подвески.

Увод автомобиля от прямолинейного движения может быть вызван нарушением углов установки колес, разрушением одной из верхних опор телескопических стоек, неодинаковой упругостью пружин подвески, разным давлением или разным изнашиванием шин.

Устраняются неисправности регулировкой углов установки колес, заменой разрушенной опоры или потерявшей упругость пружины, обеспечением нормального давления в шинах, заменой изношенных шин.

Основные неисправности переднего (не ведущего) моста:

- • неправильная регулировка подшипников ступиц колес;

- • погнутость балки, поворотных рычагов;

- • изнашивание посадочного места под шкворень, самих шкворней и их втулок, посадочных мест под подшипники поворотных цапф.

Наиболее распространенной неисправностью переднего моста является нарушение углов установки колес (УУК).

Причины повышенного нагрева диска колеса:

- • перетяжки или разрушение подшипников ступицы;

- • недостаток смазочного материала (при утечке через поврежденную уплотнительную манжету или несвоевременное техническое обслуживание);

• неисправность тормозного механизма (при заклинивании тормозных цилиндров).

При разрушении подшипников нагрев обычно сопровождается скребущими звуками.

Причины вибрации автомобиля при движении:

- • деформация дисков колес, шин;

- • нарушение балансировки колес;

- • погнутость дисков;

- • разрыв нитей металлокорда шин.

При разрыве нитей металлокорда шин вибрация сильнее при движении автомобиля на небольшой скорости (виляние передка или задка кузова).

Источник https://ustroistvo-avtomobilya.ru/podveska/tehnicheskoe-obsluzhivanie-hodovoj-chasti-avtomobilya/

Источник https://seite1.ru/xodovaya-chast/xodovaya-chast-ustrojstvoprincip-rabotyremontdiagnostika/.html

Источник https://studref.com/677850/tehnika/tehnicheskoe_obsluzhivanie_tekuschiy_remont_hodovoy_chasti_avtomobilya