Ходовая часть: устройство,принцип работы,ремонт,диагностика

Без ходовой части автомобиль попросту не смог бы двигаться, поскольку силовой установке вместе с трансмиссией и приводом попросту некуда бы было передавать крутящий момент.

Ходовая часть авто включает в себя колеса, которые и воспринимают этот крутящий момент, вращаются и передвигают автомобиль. Однако это не основная задача ходовой части. Автомобиль передвигается не по идеально ровной поверхности, всегда на дороге имеются изгибы, выступы, ухабы, ямы и т. д.

Если бы колеса крепились к кузову авто или раме без подвески – второй составляющей ходовой части, то о комфортабельности говорить бы не приходилось – практически все неровности сразу бы передавались на кузов, лишь немного снижаясь амортизацией пневматической шиной колеса. Так что ходовая часть не только приводит в движение авто, но еще и обеспечивает комфортабельность путем снижения колебательных движений от колеса на кузов.

Подвеску, снижающую колебательные движения, начали применять еще до появления самого автомобиля. Некоторые кареты оснащались элементами из пружинистой листовой стали. Данные элементы состояли из двух стальных дуг, соединенных между собой шарнирно. Верхняя дуга крепилась к самой карете, а нижняя – к оси колес. При движении эти пружинистые дуги частично воспринимали на себя и гасили вибрацию от оси колес. Подвеска кареты и стала прообразом зависимой подвески автомобиля.

Суть же самой подвески – возможность вертикального перемещения колеса относительно кузова или рамы при движении по неровностям. Благодаря элементам подвески воздействие, которое воспринимает колесо от дорожного покрытия, не передается на кузов, а поглощается. То есть, крепление колеса в автомобиле является не жестким относительно кузова.

УСТРОЙСТВО ХОДОВОЙ ЧАСТИ

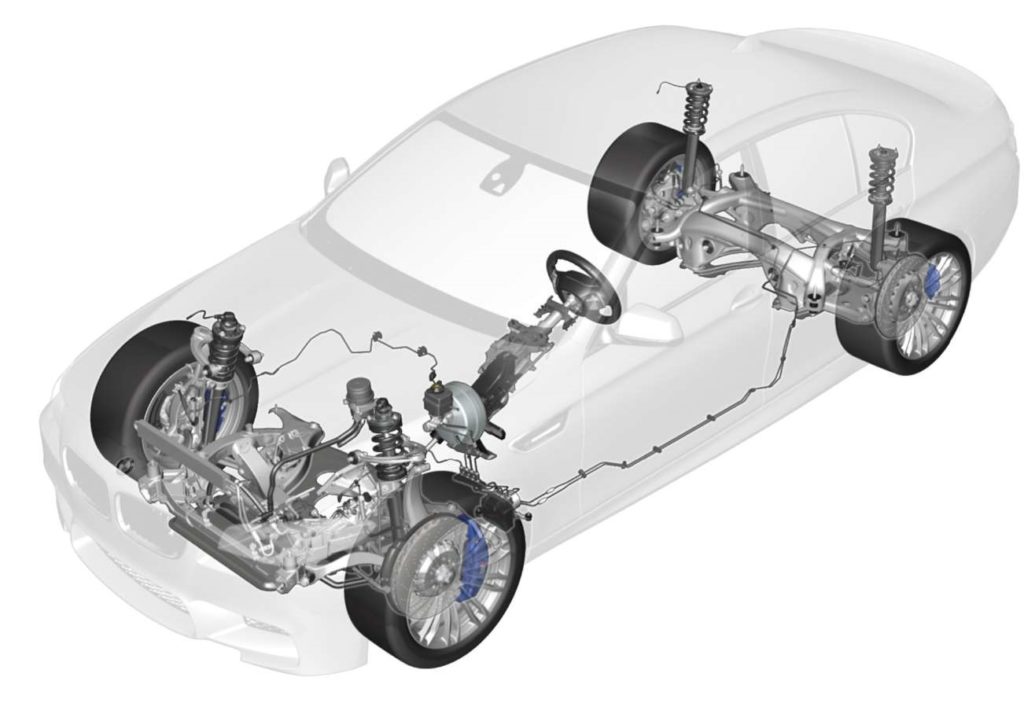

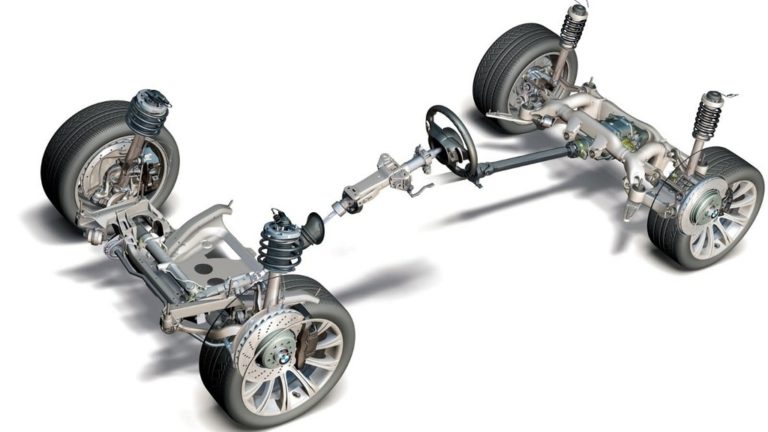

Ходовая часть автомобиля состоит из колес, моста, подвески и рамы или кузова. Может иметь место наличие дополнительных элементов, однако главная роль отдана вышеперечисленным деталям. Каждый элемент играет свою роль, но их общая цель – свести к минимуму колебания, тряску и иные вибрации автомобиля во время езды – в этом и заключается функция ходовой части.

Рама и кузов являются костяком, к которому крепятся основные элементы подвески. Рама принимает участие в формировании ходовой. Для легковых автомобилей используется кузов, и именно к нему крепятся элементы ходовой части, а остальные элементы крепят к каркасу.

Чем прочнее железо кузова, тем лучше автомобиль будет переносить тяготы бездорожья. Остальные участки обшивают профильным листом, который стоек к коррозии.

Подвеска служит для смягчения неровностей и гасит колебания, провоцирующие неровности на поверхности дорожного покрытия за счет исключения жесткого сцепления между кузовом и колесами и других деталей.

Подвеска имеет большой срок службы, однако он зависит от условий эксплуатации автомобиля. Нужно своевременно проводить диагностику и бережно эксплуатировать авто.

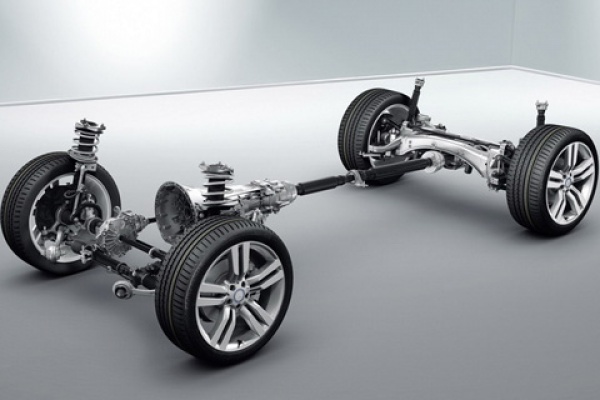

Подвески бывают зависимыми и независимыми. Если подвеска зависимая, то задние колеса будут связаны между собой при помощи соединяющей балки. На независимой подвеске соединяющая балка отсутствует.

Мосты служат для соединения двух колес, а также для осуществления опорной функции для остова автомобиля. На легковом авто они крепятся к кузову, на грузовом – к раме. Предназначение мостов – удерживать не только вес самого авто, но и его пассажиров, поэтому материалом для их изготовления служит прочное железо.

Колеса первыми берут на себя удар и страдают от несовершенств дорог, попадая в ямы и наезжая на кочки. Чем бережнее вы относитесь к своему автомобилю, тем дольше прослужат его детали.

Принцип работы

Основную роль в создании комфортной езды, выполняет именно подвеска. Это устройство гасит колебания, возникающие от неровной поверхности.

Когда колесо попадает в яму – машина не должна перевернуться, это главная задача для подвески. Колесо опускается вниз, тем самым растягивая амортизатор, который крепится к подвеске. После выхода из ямы – амортизатор становится на прежнее место и находится там в процессе небольших колебаний.

Колеса соединены с подвеской наглухо с одной стороны, но с другой стороны – нет. Важно, чтобы автомобиль даже при небольших колебаниях дороги (спусках или подъемах) – шел ровно, поэтому подвеска, взаимодействуя с остальными частями, будет выполнять такую работу.

Ходовая позволяет автомобилю передвигаться, при этом создает комфортные условия для водителя и пассажиров. Знание системы в целом, схемы ее работы и ее составных элементов – не обязательно для каждого водителя, но если вы все это знаете – это поможет правильно управлять машиной и справиться с любыми трудностями, возникающими на дороге. Устройство этой части – не так сложно, как кажется, о нем может рассказать любой специалист на станции ТО или даже знакомый водитель, но лучше обратиться к руководству по вашему автомобилю, чтобы знать детали именно вашей модели. Удачи и берегите свой автомобиль!

Причины поломок ходовой части автомобиля

Регулярные нагрузки на различные элементы ходовой части, которые не прекращаются даже после остановки движения, могут привести к различным поломкам. Если автомобиль начинает испытывать затруднения при прохождении на большой скорости поворотов или для его удержания на проезжей части требуются большие усилия, велика вероятность того, что необходим ремонт ходовой части автомобиля. Еще один показатель – кузов может колебаться и раскачиваться при торможении, и на поворотах. Причина может крыться в вышедших из строя амортизаторах, сломанных рессорах или элементах подвески. Ощущается вибрация при движении.

Вибрация может возникнуть из-за задних амортизаторов, которые изношены; поврежденных рессор; из-за того, что давление в шинах не соответствует определенным нормам; или того, что подшипники ступиц колес в плохом состоянии. В процессе движения автомобиля начинает стучать подвеска. Проблема может возникнуть из-за ослабления болтов крепления или деформированных дисков колес. Стук и скрип амортизаторов возникает по причине их поломки; ослабления крепления резервуара или поршня, а также утечки жидкости. Скрип при торможении на поворотах. Как правило, такой скрип возникает из-за неисправности амортизаторов или стабилизатора поперечной устойчивости. Начинает подтекать жидкость из амортизаторов. Такое возможно вследствие разрушения сальников штока или попадания на уплотнительные кромки посторонних механических частиц.

Самые распространенные проблемы связанные с ходовой частью

Чаще всего встречаются следующие поломки ходовки:

- Машину заносит в сторону. Такая проблема возникает по ряду причин: при нарушении геометрии передних колес, от скачков давления воздуха в шине, из-за деформирования рычагов, при большом различии в износе колес, когда нарушается параллельность оси заднего и переднего мостов.

- Водитель чувствует колебания авто, раскачку на поворотах и во время торможения. Причиной тому может явиться выход из строя амортизаторов либо сломалась рессора или иная деталь подвески.

- Избыточные вибрации во время езды говорят о несоответствующем давлении шин, либо об износе ступичных подшипников или заднего амортизатора, также о поломке рессоры.

- Во время движения вы слышите стук подвески — обратите внимание на амортизатор или диски колес — возможно, они пришли в негодность.

- Скрип или стук амортизатора говорят об их скором износе, быть может, произошла деформация кожуха или крепления поршня и резервуара ослабли. Осмотрите все внимательно, на предмет утечки жидкости.

- Если протектор шин стерт неравномерно, возможно, имеет место разбалансировка колес. Также важно проверить шарниры и втулки – могли разболтаться. К этой проблеме часто приводят и поврежденные диски и нарушенная геометрия передних колес.

- Во время торможения раздается отчетливый скрип — указывает на неисправность амортизатора, стабилизатора или частей крепления, на просевшую пружину.

- Текут амортизаторы. Нужно проверить сальники штока, быть может, жидкость вытекает из-за попадания на кромку сальника инородных частиц.

- Амортизатор не дает нужного сопротивления при ходе сжатия. Это может быть следствием негерметичности клапана, изношенности направляющей втулки или же штока.

Если наблюдается хотя бы один из вышеперечисленных симптомов, необходимо срочно предпринять меры.

Диагностика ходовой части автомобиля и ее ремонт

Как только возникают малейшие подозрения, что ходовая часть работает неисправно, необходимо доставить автотранспортное средство в сервис, где специалисты продиагностируют его, используя специально предназначенное для этого оборудование. Чем чаще эксплуатируется автотранспортное средство, тем более внимательно необходимо следить за его ходовой частью, диагностику которой, желательно делать через каждый 30 тысяч километров. Следует помнить, что к ремонту ходовой части нужно подходить ответственно. Конечно, можно просто заменить все детали, но в этом случае, стоимость ремонта будет достаточно высока. Оптимальным вариантом станет проведение диагностики и выявление списка непригодных элементов.

Диагностика ходовой части автомобиля включает в себя: осмотр амортизаторов, рычагов, пружин, опорных чашек; проверку рулевых наконечников, шаровых опор; состояние узлов; проверку ступичных подшипников; проверку герметичности тормозной системы и гидросистем машины; определение степени износа дисков, шлангов, тормозных колодок и барабанов. Регулярная диагностика позволяет выявить неполадки ходовой части автомобиля на ранней стадии, когда отсутствуют четко выраженные признаки сбоя в работе каких-либо элементов. После проверки всех неисправностей, мастера помогут определить проблемы, которые могут возникнуть у автомобиля в будущем и предотвратить их появление. На основе диагностики специалисты составляют перечень необходимых ремонтных работ и приступают к их выполнению.

Автопрактикум. Часть 3. Ходовая часть и механизмы управления большегрузных автомобилей

Учебное пособие содержит теоретические основы конструкции ходовой части большегрузных автомобилей, конструкцию деталей, узлов и агрегатов ходовой части большегрузных автомобилей различных марок.

Оглавление

- 4 Ходовая часть большегрузных автомобилей

Приведённый ознакомительный фрагмент книги Автопрактикум. Часть 3. Ходовая часть и механизмы управления большегрузных автомобилей предоставлен нашим книжным партнёром — компанией ЛитРес.

4 Ходовая часть большегрузных автомобилей

4.1 Общее устройство ходовой части

Ходовая часть предназначена для преобразования вращательного движения ведущих колёс в поступательное движение автомобиля, смягчения ударов и толчков при движении по неровной дороге, обеспечения достаточной плавности хода. Ходовая часть состоит из рамы (несущей системы), мостов, подвески и колёс.

Рама является несущей системой автомобиля и предназначена для крепления кузова, всех агрегатов и механизмов автомобиля. Она воспринимает все нагрузки, возникающие при движении автомобиля, поэтому должна обладать высокой прочностью и жесткостью, но в то же время быть легкой и иметь форму, при которой возможно более низкое расположение центра тяжести автомобиля для увеличения его устойчивости.

В зависимости от конструкции рамы делятся на лонжеронные (лестничные), центральные (хрептовые) и Х-образные или крестообразные (сочетающие в своей конструкции оба принципа, средняя часть рамы выполняется как центральная, а концы делают лонжеронными). Наибольшее распространение получили первые из них.

Лонжеронная рама автомобилей состоит из двух продольных балок — лонжеронов — переменного сечения и нескольких поперечин. Лонжероны отштампованы из листовой стали и имеют швеллерное сечение переменного профиля. Высота профиля наибольшая в средней части лонжеронов, где они наиболее нагружены.

Поперечины, как и лонжероны, выполнены штампованными из листовой стали. Они имеют форму, обеспечивающую крепление к раме соответствующих механизмов.

Мосты автомобиля служат для поддерживания рамы и кузова и передачи от них на колёса вертикальной нагрузки, а также для передачи от колёс на раму (кузов) толкающих, тормозных и боковых усилий.

Мосты подразделяются на ведущие, управляемые, комбинированные (ведущие и управляемые одновременно) и поддерживающие.

Ведущий мост предназначен для передачи на раму (кузов) толкающих усилий от ведущих колёс, а при торможении — тормозных усилий.

Ведущий мост представляет собой жесткую пустотелую балку, состоящую из двух полуосевых рукавов, внутри которых находятся полуоси, а снаружи крепят ступицы колёс и средней части — картера, в котором размещена главная передача с дифференциалом.

Управляемый мост представляет собой балку с установленными по обоим концам поворотными цапфами. Балка кованная, стальная, имеет обычно двутавровое сечение. Средняя часть балки выгнута вниз, что позволяет более низко расположить двигатель. На ее концах в вертикальной плоскости сделаны отверстия для установки шкворней, обеспечивающих шарнирное соединение балки с поворотными цапфами.

Комбинированный мост выполняет функции ведущего и управляемого мостов. К полуосевому кожуху комбинированного моста прикрепляют шаровую опору, на которой имеются шкворневые пальцы. На последних устанавливают поворотные кулаки (цапфы). Внутри шаровых опор и поворотных кулаков находится карданный шарнир (равных угловых скоростей), через который осуществляется привод на ведущие и управляемые колёса.

Поддерживающий мост предназначен только для передачи вертикальной нагрузки от рамы к колёсам автомобиля. Он представляет собой прямую балку, по концам которой на подшипниках смонтированы поддерживающие колёса. Поддерживающие мосты применяют на прицепах и полуприцепах.

Подвеска служит для обеспечения плавного хода автомобиля, так как смягчает воспринимаемые колёсами автомобиля удары и толчки при наезде на неровности дороги. Подвеска может быть зависимой и независимой. При зависимой подвеске перемещение одного колеса зависит от перемещения другого колеса. При независимой подвеске такая связь отсутствует. На многоосных автомобилях применяют балансирные подвески, которые обеспечивают равномерное распределение нагрузки между этими осями и допускают в то же время возможность независимого их перемещения вверх и вниз за счёт шарнирных соединений и скольжения концов рессор.

Подвеска включает в себя три основных элемента: упругий элемент, гасящее и направляющее устройство.

Упругий элемент связывает раму с передним и задним мостами или с колёсами и поглощает удары, возникающие при движении автомобиля, обеспечивая необходимую плавность хода. В качестве упругого элемента применяют листовые рессоры, пружины, пневмобаллоны и скручивающие упругие стержни (торсионы).

Гасящее устройство — амортизатор служит для быстрого гашения вертикальных угловых колебаний рамы или кузова автомобиля. Наибольшее распространение получили телескопические амортизаторы двустороннего действия, которые гасят колебания как при сжатии, так и при растяжении упругого элемента.

Направляющее устройство обеспечивает вертикальные перемещения колёс, а также передачу толкающих и тормозных усилий от колёс к раме или несущему кузову. По типу направляющего устройства подвески делятся на зависимые (рессорные и балансирные) и независимые (пружинные).

Колёса обеспечивают возможность движения автомобиля, а также смягчают толчки, возникающие при движении по неровностям дороги. По назначению колёса делят на ведущие, управляемые, комбинированные (ведущие и управляемые) и поддерживающие.

Автомобильное колесо состоит из пневматической шины, обода и диска. Колёса грузовых автомобилей снабжены дисками с плоским (без углубления) ободом, который делается разборным для облегчения монтажа и демонтажа шин. На ободе монтируют однобортовое съёмное разрезное кольцо, одновременно выполняющее функции замочного кольца.

Диски колёс грузовых автомобилей крепятся к ступице при помощи шпилек и гаек с конусными фасками. На ведущие задние полуоси устанавливают по два колеса. Диски внутренних колёс закреплены на шпильках колпачковыми гайками с внутренней и наружной резьбой, а диски наружных колёс — гайками с конусом. Чтобы предотвратить самоотвёртывание гаек при ускорении и торможении автомобиля, гайки левой стороны имеют левую резьбу, а гайки правой стороны — правую.

4.2 Рамы большегрузных автомобилей

4.2.1 Рама автомобилей ЗИЛ

Рама автомобиля ЗИЛ-431410 клепаная, из штампованных деталей, состоит из двух лонжеронов переменного швеллерного сечения, соединенных поперечинами. В передней части рамы установлены удлинители рамы и буфер

В отверстии задней поперечины рамы смонтировано тягово-сцепное устройство с резиновым буфером, обеспечивающим двустороннюю амортизацию, и крюком с защёлкой для соединения со сцепной петлёй прицепа.

Рисунок 4.1 — Рама автомобиля ЗИЛ-431410

1 — передний буфер; 2 — буксирные крюки; 3 — передняя поперечина; 4 — кронштейн амортизатора; 5 — кронштейн задней опоры двигателя; 6, 11 — лонжероны рамы; 7 — кронштейн передней рессоры; 8 — кронштейн платформы; 9, 12, 15, 17 — поперечины рамы; 10 — кронштейн подвесной опоры; 13 — кронштейн задней рессоры; 14 — опорные кронштейны подрессорника; 16 — раскосы; 18 — тягово-сцепное устройство

4.2.2 Рамы автомобилей КамАЗ и Урал

Рамы автомобилей КамАЗ-5320 и Урал-4320 несущие, лонжеронного типа, клёпаные.

Рама автомобиля КамАЗ-5320 (рисунок 4.2, а) состоит из двух продольных лонжеронов 7, 13 в семи поперечных балок, образующих жесткую несущую конструкцию. Лонжероны изготовлены из углеродистой стали толщиной 8 мм и имеют переменный профиль с поперечным сечением в виде швеллера. Передние концы лонжеронов скошены для более удобной компоновки подвески. На передних концах лонжеронов крепится буфер.

Рисунок 4.2 — Рамы автомобилей

а — КамАЗ — 5320; б — Урал — 4320; 1 — кронштейн крепления переднего буфера; 2 — кронштейн крепления жидкостного радиатора; 3, 5 — кронштейны крепления двигателя; 4, 17 — кронштейны крепления верхнего ушка амортизатора; 6 — кронштейн; 7, 14, 23 — лонжероны рамы; 8, 9, 10, 12, 14, 16, 19, 21 — поперечные балки; 11 — подкладка кронштейна задней подвески; 15 — задний кронштейн передней подвески; 18 — передний кронштейн передней подвески; 20 — задний буфер; 22 — поперечина сцепного устройства; 24 — буксирный крюк; 25 — передний буфер

Форма и положение поперечных балок определяются размещением и креплением механизмов автомобиля. В задней поперечине рамы, усиленной раскосами, установлено тягово-сцепное устройство, предназначенное для буксировки прицепов, автомобилей и снижения возникающих при этом знакопеременных динамических нагрузок.

Рама автомобиля Урал-4320 (рисунок 4.2,б) состоит из двух лонжеронов и шести поперечных балок. Первая 19, вторая 16, третья 14 и четвертая 12 поперечные балки круглого сечения. Передний 25 и задний 20 буфера и шестая поперечная балка 21 съёмные. В места крепления подвески баков установлены усилители лонжеронов. Тягово-сцепное устройство крепится в специальной поперечине. На переднем буфере закреплены болтами буксирные крюки 24.

4.2.3 Рамы автомобилей МАЗ и КрАЗ

Рама автомобиля МАЗ клёпаная, состоит из двух продольных балок (лонжеронов) швеллерной формы с переменным сечением, изготовленных из полосовой низколегированной стали толщиной 8 мм.

Лонжероны рамы, изготовленные методом горячей штамповки, соединены в пяти местах поперечинами при помощи заклёпок. Поперечины штампованные, из низколегированной стали, вторая и третья — из малоуглеродистой стали. На лонжеронах прикреплены кронштейны передней, задней и дополнительной рессор, боковых опор двигателя, крепления кабины, рулевого управления и др.

Конструктивной особенностью рамы является перенос крепления всех её силовых элементов и в особенности кронштейнов рессор и поперечин на вертикальные стенки лонжеронов в наиболее нагруженных местах.

Применение высокопрочной низколегированной стали, отсутствие заклёпочных соединений на нижних полках лонжеронов позволили благоприятно распределить напряжения и достичь высокой прочности рамы.

Рама автомобиля КрАЗ состоит из двух продольных балок — лонжеронов, соединённых между собой пятью поперечинами. Лонжероны изготовлены из швеллера, прокатанного из низколегированной стали. Верхние полки лонжеронов в передней части срезаны для размещения радиатора системы охлаждения двигателя. К передним концам лонжеронов приварены кронштейны и угольники для крепления переднего буфера и решётки радиатора.

Поперечина № 1 своей нижней полкой приварена дуговой сваркой к нижним полкам лонжеронов, а в вертикальной плоскости соединена с лонжеронами отогнутыми фланцами: На поперечине устанавливается радиатор, а снизу монтируется пусковой подогреватель двигателя. В передней части к лонжеронам рамы с помощью болтов крепятся кронштейны передних рессор. Кронштейны отлиты из стали. Под гайки болтов, крепящих кронштейны к нижним полкам лонжеронов, устанавливаются косые шайбы, компенсирующие наклон внутренних поверхностей полок.

Поперечина № 2 сварной конструкции соединена с верхними полками лонжеронов заклёпками и накладками, а с вертикальными стенками — угольниками. В центральной части рамы к её лонжеронам снизу крепятся кронштейны задних опор раздаточной коробки.

Поперечина № 3 соединена с лонжеронами заклёпками и болтами. Наиболее нагруженная поперечина № 4 расположена над балансирной тележкой задней подвески автомобиля. Через неё на раму передаются толкающие усилия и усилия от реактивного и тормозного моментов, воспринимаемые реактивными штангами. Поперечина состоит из двух частей — передней и задней, соединённых дуговой сваркой. К лонжеронам рамы поперечина прикреплена болтами, косынками и фланцами. В месте установки кронштейнов балансира задней подвески к нижним полкам лонжеронов приварены подкладки из швеллера № 18, прокатанного из стали. В местах возможного упора ограничителей задних мостов внутрь подкладок вварены штампованные усилители.

Поперечины № 1, 3 и 4 изготовлены штамповкой из листовой стали толщиной 8 мм.

Поперечина № 5 рамы коробчатого сечения прикреплена к полкам лонжеронов заклёпками и болтами. В центральной части, где устанавливается буксирная вилка, в поперечину вварен усилитель.

В передней части рамы к нижним полкам лонжеронов автомобилей всего семейства КрАЗ болтами крепится поперечина переднего буксирного прибора.

4.2.4 Тягово-сцепное устройство

Тягово-сцепные устройства состоят из разъёмно-сцепного механизма, амортизационно-поглощающего механизма и деталей крепления.

Тягово-сцепные устройства классифицируются по конструкции основной сопрягаемой пары и делятся на:

— крюковые (пара крюк — петля);

— шкворневые (пара шкворень — петля);

— шаровые (пара шар — петля).

Дополнительным классификационным признаком служит тип упорного элемента амортизационно-поглощающего механизма — это витые цилиндрические пружины, резиновые элементы и концевые пружины.

Наиболее распространёнными являются крюковые устройства с резиновым упругим элементом (рисунок 4.3).

Основой тягово-сцепного устройства служит крюк 12 (рисунок 4.3), на котором установлена защёлка 11, стопорящаяся фиксатором 7, что препятствует самопроизвольному выходу петли. Стержень крюка установлен в двух подшипниках скольжения, что обеспечивает поворот крюка вокруг оси и перемещения стержня в продольном направлении. Внутри корпуса 5 помещен резиновый элемент 4, предварительно сжатый двумя шайбами 3 и 14 с помощью гайки стержня 2, что обеспечивает условия работы сцепного устройства.

Рисунок 4.3 — Крюковое тягово-сцепное устройство

1 — защитный кожух; 2 — гайка; 3, 14 — опорные шайбы; 4 — упругий элемент; 5 — корпус; 6 — задняя поперечина рамы; 7 — фиксатор защёлки; 8 — шплинт; 9 — ось фиксатора; 10 — цепочка шплинта; 11 — защёлка; 12 — крюк; 13 — крышка корпуса

Резиновый элемент имеет нелинейную характеристику, поэтому его жёсткость при трогании автопоезда невелика, а при движении она возрастает, что отвечает условиям нагрузки.

Основной недостаток тягово-сцепных устройств — быстрое изнашивание зева крюка, что приводит к увеличению зазора в паре крюк — петля и снижению прочности.

4.2.5 Седельно-сцепное устройство

Седельно-сцепное устройство, установленное на седельных тягачах, служит для шарнирного соединения тягача с полуприцепом, передачи части нагрузки от полуприцепа на раму тягача и передачи тягового усилия от тягача к полуприцепу, обеспечивает полуавтоматические сцепку и расцепку тягача с полуприцепом.

При износе поверхностей губок сцепного механизма, охватывающих шкворень полуприцепа, нужно заменить губки новыми или восстановить их наплавкой металла с последующей обработкой.

Седельно-сцепное устройство установлено на кронштейнах 26 с резинометаллическими шарнирами 25, которые прикреплены к раме автомобиля болтами. Оси 29 шарниров фиксируются от осевого перемещения стопорными пластинами 4 с болтами. Седло 6 вращается в шарнирах кронштейнов, что допускает продольный наклон седла.

Рисунок 4.4 — Седельно-сцепное устройство

1 — рама автомобиля; 2 — поперечина седельного устройства; 3 — кронштейн седельного устройства; 4 — пластина стопора; 5 — маслёнка; 6 — седло; 7 — опора седельного устройства; 8 — склиз седельного устройства; 9 — левая губка; 10 — опорная поверхность плиты седельного устройства; 11 — палец губки; 12 — шплинт; 13 — маслёнка; 14 — шпилька крепления рукоятки; 15 — ось предохранительной планки; 16 — предохранитель саморасцепки сцепного механизма; 17 — пружина собачки запорного кулака; 18 — ось собачки запорного кулака; 19 — пружина запорного кулака; 20 — защёлка запорного кулака; 21 — запорный кулак; 22 — ось запорного кулака; 23 — рукоятка замка захвата; 24 — правая губка; 25 — шарнир; 26 — кронштейн; 27 — наружная втулка; 28 — внутренняя втулка; 29 — ось шарнира

Резинометаллические шарниры 25 позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый поперечный наклон седла.

Сцепной механизм, размещенный под опорной плитой седла, состоит из двух сцепных губок 9 и 24, запорного кулака 21 со штоком и пружиной 19, защелки 20 с пружиной 17, рычага 10 управления расцепкой и предохранителя 16 саморасцепки.

Запорный кулак имеет два положения: заднее — губки закрыты, переднее — губки открыты. Шток запорного кулака 21 удерживается от случайного перемещения в переднее положение предохранителем 16 саморасцепки. После предварительного поворота предохранителя саморасцепки кулак отводится в переднее положение рычагом 23 управления расцепкой и фиксируется в этом положении защёлкой 20. При введении сцепного шкворня в зев губок (кулак зафиксирован защёлкой во взведённом положении) они раскрываются, и кулак, освобождённый от фиксации защёлки, перемещается в затылок губок. При дальнейшем перемещении шкворня кулак под действием пружины 19 входит в паз губки. Таким образом обеспечивается их надёжное запирание.

4.3 Мосты большегрузных автомобилей

Мостом называют агрегат, связывающий между собой колёса одной оси автомобиля, воспринимающий и передающий усилия, действующие на колёса со стороны дороги через подвеску на раму или кузов автомобиля.

Вертикальные усилия возникают от дорожных неровностей и зависят от массы автомобиля, продольные обусловлены силами тяги и сопротивления движению, поперечные зависят от массы, скорости движения и силы сцепления с опорной поверхностью.

Отличительной особенностью моста является наличие балки, которая служит опорой для подшипниковых узлов колёс.

На большегрузных автомобилях задний мост выполняют обычно ведущим, а передний мост — управляемым или комбинированным (ведущим и управляемым). Вертикальные усилия передаются упругими элементами подвески, а продольные и поперечные — как подвеской, так и специальными штангами. При передаче крутящего момента на ведущем мосту возникает реактивный момент, стремящийся повернуть мост в направлении, противоположном направлению вращения ведущих колёс. При торможении на мосты автомобиля действуют тормозные моменты, имеющие обратное направление. Обычно эти моменты передаются от мостов на раму через рессоры, но при балансирной или пневматической подвесках для их передачи используют рычаги или штанги.

Задний ведущий мост, как правило, изготовляют в виде пустотелой балки, внутри которой помещают главную передачу, дифференциал и полуоси, а снаружи крепят ступицы колёс. Неразрезные мосты — жёсткие балки, связывающие правые и левые колёса. В автомобилях с независимой подвеской ведущий мост делают разрезным.

Передний мост также можно выполнять неразрезным при зависимой подвеске колёс или разрезным, если подвеска независимая.

У автомобилей повышенной проходимости передний мост выполняют комбинированным, т. е. одновременно ведущим и управляемым. У многоосных автомобилей применяют поддерживающие мосты, которые служат только для передачи вертикальных нагрузок от рамы к колёсам.

4.3.1 Ведущие мосты

Ведущий мост передает силу тяги или тормозные силы от ведущих колёс на раму (кузов) автомобиля.

Балка ведущего моста выполняет одновременно функции картера (внутри балки располагаются главная передача, дифференциал и полуоси ведущих колёс). Балки мостов бывают трёх видов:

— штампосварные (типа «банджо»).

Разъёмная балка (рисунок 4.5, а) состоит из двух половин 2 и 5, соединённых болтами. Кожухи приводных валов 1, так называемые полуосевые рукава, запрессованы в литые средние части балки и дополнительно соединены с ним, как правило, с помощью заклёпок. Средняя часть балки образует картер главной передачи с соответствующими гнездами под подшипники. Обычно эту часть конструкции изготовляют из чугуна или стали. Конструкция разъёмной балки считается устаревшей. Из-за наличия поперечного стыка она имеет не очень высокую жесткость, кроме того, велика вероятность появления течи масла через стык, нагруженный изгибающими моментами; также затруднительны и трудоёмки операции регулировки. При необходимости ремонта механизмов мост с автомобиля демонтируют.

Рисунок 4.5 — Балки ведущих мостов

а — разъёмная; б — штампосварная; в — неразъёмная; 1 — кожух приводного вала; 2, 3 — части разъёмного картера главной передачи; 4 — опорная площадка; 5, 6, 12 — фланцы; 7 — опорная чашка; 8, 10 — кронштейны; 9, 13 — балки; 11 — труба

Цельная балка (неразъёмная) имеет среднюю часть, которая выполнена в виде одной детали 13 (рисунок 4.5, в). Полуосевые рукава представляют собой стальные трубы, которые запрессованы в среднюю литую часть балки. Детали механизмов при сборке устанавливаются через съёмную заднюю крышку, при снятии которой можно производить осмотр деталей без демонтажа. Однако проводить монтажно-демонтажные и регулировочные работы, где требуется специальный инструмент, без снятия моста с автомобиля затруднительно.

Главная передача в штампосварной балке монтируется в картере, связанном с балкой 9 (рисунок 4.5, б) через фланцевое соединение 6, и в сборе устанавливается в балку и демонтируется из неё. Плоскость разъёма балки и картера главной передачи может быть вертикальной или горизонтальной.

Балка типа «банджо» (рисунок 4.6) может быть изготовлена штамповкой из стали, литьём из чугуна или может быть сварной. Центральная её часть состоит из двух штампованных половинок (в грузовом автомобиле), между которыми ввариваются вкладки. Приваренное спереди усилительное кольцо имеет ряд выштамповок для обеспечения монтажных зазоров при сборке моста и резьбовые отверстия для болтов крепления картера главной передачи. К верхней части балки привариваются стальные подушки под рессоры. К средней части балки с двух сторон встык привариваются цапфы с напрессованными на них стальными фланцами, к которым крепятся опорные щиты тормозных механизмов. Ближе к наружным частям балки на цапфы напрессовываются кольца под уплотнительную манжету ступицы колеса, имеются шлифованные шейки под подшипники ступицы колеса и резьба крепления колёс.

Рисунок 4.6 — Балка заднего ведущего моста грузового автомобиля (типа «банджо»)

1 и 2 — шейки под подшипники ступиц; 3 — втулки уплотнительной манжеты; 4 — фланец; 5 — цапфа; 6 — рессорная подушка; 7 — картер; 8 — скоба; 9 — кронштейн тройника; 10 — отверстие для сапуна; 11 — выемки; 12 — отверстие для слива масла; 13 — крышка картера

Конструкции ведущих мостов различаются и зависят от особенностей трансмиссии автомобиля, которые определяются конструкцией главных передач (центральная или разнесённая) и схемой привода ведущих мостов. Если схемой трансмиссии предусмотрена последовательная передача крутящего момента к заднему ведущему мосту через средний, то средний мост выполняется проходным. При этом бездифференциальная связь среднего и заднего мостов допустима только для автомобилей повышенной проходимости. Для автомобилей имеющих колёсную формулу 6×4, применение межосевого дифференциала, не допускающего возникновения циркуляции мощности, является обязательным. Наиболее рациональным с точки зрения компоновки местом установки межосевого дифференциала является средний мост. Межосевой дифференциал делают блокируемым.

Задний ведущий мост грузового автомобиля ЗИЛ-431410 (рисунок 4.7) имеет неразъёмную стальную балку 18, к концам которой приварены наконечники 32. В центре балки прикреплён картер 19 главной передачи и дифференциала. Главная передача — двойная центральная. Она имеет две пары шестерён — коническую со спиральными зубьями и цилиндрическую с косыми зубьями.

Устройство, работа и основные неисправности ходовой части

Принцип работы передней и задней оси ходовой части автомобиля. Устройство рамы и ее конструкция. Устройство автомобильной подвески и амортизатора. Колесо легкового автомобиля, его строение. Основные неисправности ходовой части и способы их устранения.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 19.03.2012 |

| Размер файла | 3,7 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Уральский колледж технологий и предпринимательства

Тема: Устройство, работа и основные неисправности ходовой части

1. Устройство ходовой части автомобиля

1.1 Устройство рамы

1.2 Устройство передний оси

1.3 Устройство задней оси

1.4 Устройство автомобильной подвески

1.5 Устройство амортизаторов

1.6 Устройство колес

2. Работа ходовой части

3. Основные не исправности ходовой части

Первый автомобиль создан более двухсот лет назад. Сначала это были самодвижущиеся коляски, перемещающиеся при помощи мускульной силы человека. Одна из таких «самобегающих колясок» сделана в России крестьянином Л. Шамшуренковым, а затем появилась и трёхколёсная «самокатка» И. П. Кулибина, приводимая в действие от педального привода. Толчком в развитии самодвижущихся повозок явилось появление в 1766 г. паровой машины, изобретённой механиком И. И. Ползуновым. С использованием паровой машины бал построен ряд самодвижущихся повозок-автомобилей. Дальнейшее развитие автомобилей связано с появлением двигателей внутреннего сгорания. Ряд таких двигателей построили и в России. Однако в России только в 1909 г. организовали полукустарное производство автомобилей на Русско-Балтийском заводе в Риге. За шесть лет этот завод выпустил всего 450 легковых и 10 опытных грузовых автомобилей. В 1924 г. автозаводом АМО были выпущены первые автомобили АМО-Ф-15, а в 1925 г. на Ярославском автозаводе начался выпуск автомобилей Я-3 грузоподъёмностью 3 т. Новый подъём автомобильной промышленности в нашей стране наступил после Великой Отечественной Войны, когда были построены Уральский, Минский, Кутаисский, Ульяновский, Кременчугский, Московский, Белорусский, Ижевский, Запорожский, Камский автомобильные заводы, Львовский, Павловский, Ликинский, Курганский и Рижский автобусные заводы. Начался массовый выпуск автомобилей«Жигули» Волжским автозаводом.

1. Устройство ходовой части

Устройство ходовой части легкового автомобиля внешне имеет сходство с конной повозкой (рис. 1). Она имеет колеса, передние и задние оси, раму и подвеску (рессоры). Конечно, ходовая часть автомобиля по сравнению с повозкой обладает гораздо более совершенной конструкцией с учетом дорожных условий и больших скоростей движения. Колеса передних и задних мостов могут быть управляемыми и ведущими.

Ходовая часть легкового автомобиля включает в себя переднюю и заднюю подвески, а также колеса и шины.

Подвеска представляет собой ряд устройств, связывающих между собой кузов и колеса автомобиля. Подвеска преобразует, смягчает и поглощает удары со стороны дороги, передающиеся на кузов. Различают два типа подвесок: независимые и зависимые .

Независимая подвеска позволяет колесам, расположенным на одной оси, перемещаться в вертикальной плоскости независимо друг от друга. При зависимой подвеске колеса одной оси жестко связаны друг с другом. В таком случае при наезде на неровность дороги оба колеса наклоняются в поперечной

1.1 Устройство рамы

Рама является основанием для крепления всех агрегатов и механизмов автомобиля. У грузовых и некоторых легковых (ЗИЛ-117, ГАЗ-14 «Чайка») автомобилей рама (рис.2б, а) состоит из двух стальных продольных балок 2 корытообразного сечения переменного профиля, называемых лонжеронами и соединенных стальными поперечинами 17, называемыми траверсами. Соединены они с помощью заклепок или болтами с установкой угольников 15 для увеличения прочности. К раме крепятся кронштейны 16 для установки рессор, кабины, запасного колеса. В задней части рамы грузовых автомобилей находится буксирное устройство 3, включающее крюк 11 (рис.2б, б) с запорным устройством 9 и амортизирующим резиновым буфером 13, предназначенным для смягчения толчков, воспринимаемых сцепкой от прицепа. Крюк изготовлен заодно с валом 7, проходящим в резиновом буфере 13 и закрепленным гайкой 14. Резиновый буфер помещен в корпусе 5 между упорными шайбами 4 и 6. При открытом запорном устройстве на крюк 11 укладывается сцепная петля 12 прицепа и запирается запорным устройством 9, которое обязательно шплинтуется шплинтом 10.

а — общее устройство; б — буксирный крюк.

В передней части рамы закреплены два крюка 1, используемые для буксировки или вытаскивания автомобиля. Буфер 18 предотвращает повреждение облицовки автомобиля при движении по мелколесью, кустарнику. Рама легковых автомобилей изготовляется Х-образной формы, что предотвращает деформацию кузова. На легковых автомобилях малой и средней вместимости («Запорожец», «Жигули», «Москвич», «Волга») отдельная рама отсутствует, ее роль выполняет кузов с более жестким каркасом. В передней части к полу кузова крепится короткая (подмоторная) рама, предназначенная для установки двигателя и передней подвески. Такой кузов называют несущим.

Основные части автомобиля — устройство рамы и ее конструкция. Рама является самым тяжелым и металлоемким агрегатом автомобиля. К примеру, масса рамы грузового автомобиля может составлять около 10-15% от его сухой массы. Рамный автомобиль предназначен для работы в трудных условиях. Его рама принимает на себя все неровности дорожного покрытия, воспринимает скручивающие нагрузки, выдерживает вес автомобиля и должна держать форму при перепадах высот.

При этом рама автомобиля должна выполнять ряд требований: быть легкой, прочной, иметь высокую технологичность при производстве и ремонте для уменьшения издержек. Также рама должна иметь большой срок службы, превышающий таковой рок у агрегатов, установленных на ней. Жесткость и прочность рамы автомобиля должна обеспечивать неизменность расположения закрепленных узлов. Это условие должно выполняться при любых положениях автомобиля и при любых скоростях.

Устройство рамы должно быть технологичным при производстве и возможных ремонтах, должны обеспечиваться минимальные временные интервалы, максимальная механизация, минимальные трудовые затраты. Должно обеспечиваться удобство обслуживания при ремонте и модернизации, возможность применения современных технологичных методов ремонта и восстановления.

Конструкция рам

Раму имеют все грузовые автомобили, внедорожники, некоторые автобусы, прицепы, полуприцепы. Наибольшее распространение получили лонжеронные рамы. Меньше применяются хребтовые. Лонжеронные делят на лестничные, Х-образные, поперечные, с Х-образными поперечинами.

Для грузовых автомобилей, автобусов, прицепов чаще всего применяют лестничные рамы. Они просты в конструкции, достаточно прочные и неприхотливы в обслуживании.

Такая конструкция содержит две продольные балки, которые и называются лонжеронами. Соединены лонжероны поперечными перемычками. Сечение в средней части лонжеронов больше, чем по краям. Это позволяет добиться достаточной прочности, понизить центр тяжести автомобиля, получить более легкий доступ при установке подвески. Такие конструкции чаще всего применяют на двухосных грузовиках.

Трехосные автомобили имеют толщину рамы в средней и задней части одинаковую. Это связано с большими нагрузками на заднюю часть рамы автомобиля.

Именно к лонжеронам обычно крепят узлы автомобиля. Это трансмиссия, детали подвески, кузов. Поперечины придают раме еще большую жесткость. Выполняются из низкоуглеродистой стали методом штамповки. К поперечинам крепится дополнительное оборудование, некоторые части двигателя.

Крепятся поперечины к лонжеронам чаще заклепками либо сваркой. Болтовые соединения не применяют из-за возможного раскручивания болтов при вибрациях. Сварку применяют для прицепов и полуприцепов. Такая рама более жесткая, по сравнению с клепанной, места сварки дают нежелательные напряжения. Также сварная рама менее удобна в ремонте.

В передней части рамы устанавливают буксировочные крюки и буфер, который позволяет предохранить кузов автомобиля при легких ударах и столкновения. Сзади рамы обычно крепится тягово-сцепное устройство.

Рис. 3. Конструктивные схемы рам: а — периферийная; б — Х-образная; в — лестничная; г — с Х-образными поперечинами; д — хребтовая

Лестничная рама

Устройство рамы лестничного типа имеет суживающиеся лонжероны в передней части и расширяющиеся в задней. Такая конструкция позволяет увеличить угол поворота автомобиля. Расширение в задней части дает возможность установить большой кузов, увеличивает колею задних колес, препятствует боковому крену автомобиля.

Лестничная рама с изгибающимися лонжеронами в вертикальной плоскости чаще всего применяется на рамных джипах. Х-образная рама имеет трубчатую балку в передней части. В ней находится карданная передача. Поперечины находятся в передней и задней части. Кузов крепится в средней части рамы автомобиля. Такая суживающаяся рама позволяет увеличить угол поворота колес, имеет большую прочность на скручивание и изгиб, это достигается применением вильчатых поперечин и средней продольной балкой. ( Рис. 4)

Лонжеронная рама

Следующей рамой, которую рассмотрим, является лонжеронная с X-образными поперечинами ( Рис. 5). Два параллельных лонжерона соединены между собой перекрещивающимися поперечинами. При изгибе такая конструкция имеет очень большую жесткость и сопротивляемость кручению. Сложность изготовления и обслуживания такой рамы автомобиля позволяет применять ее только на некоторых видах автомобилей и прицепах определенного назначения.

Периферийная рама

Конструкция такой рамы очень проста — это лонжероны замкнутого типа. Такая рама имеет свободную среднюю часть и чаще всего применяется на легковых рамных автомобилях. С таким типом рамы создается дополнительный защитный барьер для автомобиля. Свободная средняя часть позволяет опустить низ автомобиля и таким образом увеличить его устойчивость. Устройство рамы автомобиля такого типа подразумевает изгибы лонжеронов в вертикальной плоскости для увеличения угла поворота колес.

Большегрузные грузовики используют прокатные лонжероны и поперечины. Применяется малоуглеродистая низколегированная сталь. Она более прочная, чем листовая (которую применяют для штампованных лонжеронов). Масса такой конструкции больше, чем у штамповки, поэтому масса рамы составляет около 15% от сухой массы автомобиля, что требует увеличения мощности силовой установки. (Рис. 6)

Хребтовая рама

Самая малораспространенная конструкция — это хребтовая (Рис 7). Бывают разъемные и неразъемные. Для легковых автомобилей применяют неразъемные рамы, для большетонных грузовиков — разъемные.

Использование картеров механизмов трансмиссии в качестве несущих частей разъемной хребтовой рамы позволяет снизить на 15-20% собственную массу автомобиля и уменьшить его металлоемкость.

Применяют хребтовую раму для полноприводных грузовых автомобилей. Конструкция такой рамы позволяет выдерживать большие крутильные нагрузки, чем лонжеронные рамы.

1.2 Устройство передней оси

Передняя ось автомобиля

Общее устройство. Передние оси бывают разрезные и неразрезные. Неразрезные передние оси устанавливают на грузовых автомобилях, а разрезные — на легковых.

Основной деталью неразрезной передней оси является балка 20 (рис. 8), имеющая двутавровое сечение. На концах балки с обеих сторон имеются проушины, к которым при помощи шкворней 9 присоединяются

поворотные кулаки (поворотные цапфы) 77. Для уменьшения износа проушин поворотных кулаков в них запрессовываются втулки 10. Между проушинами поворотного кулака и балки вставляется регулировочная прокладка 13, а под балкой, между проушинами, для облегчения поворота колеса устанавливается опорный шариковый подшипник, закрытый защитным колпаком 23

Каждое заднее колесо ведется пятью независимыми, но с точно определенным назначением, пространственно расположенными рычагами (тягами). За счет этого стабилизируются возникающие во время хода автомобиля перемещения колеса или пружинящие движения подвески таким образом, что обеспечиваются оптимальные ходовые качества. С разнообразными возможностями варьирования при установке пяти рычагов удается и у маленького и легкого «мерседеса» найти компромисс между комфортом и оптимальными ходовыми качествами Это не так-то просто сделать на легких автомобилях, так как, если выбрать слишком мягкую стабилизацию колеса или мягкую пружинную подвеску, появляются проблемы с устойчивостью хода из-за эффектов увода колеса.

Все детали заднего моста крепятся к широкой несущей поперечине (балке), которая связана четырьмя массивными резиновыми опорами с днищем кузова. В середине прикручен редуктор заднего моста. Все пять рычагов-укосин (нижний рычаг пружины подвески, рычаг стабилизации тягового усилия, рычаг стабилизации тормозного усилия, верхний рычаг стабилизации развала колеса и тяга стабилизации поперечного усилия) подвижно связаны одной стороной с поперечиной заднего моста, другой стороной — с креплением (опорой) колеса. Далее следует перечень преимуществ задней оси с пространственным слежением. (Рис. 9)

1.4 Подвеска колес автомобиля

Подвеска предназначена для смягчения и гашения колебаний передаваемых от неровностей дороги на кузов автомобиля.

Благодаря подвеске колес кузов совершает вертикальные, продольные, угловые и поперечно-угловые колебания. Все эти колебания определяют плавность хода автомобиля.

Давайте разберемся с тем, как в принципе колеса автомобиля связаны с его кузовом. Даже если вы никогда не ездили на деревенской телеге, то, глядя на нее через экран телевизора, вы можете догадаться о том, что колеса телеги жестко закреплены к ее «кузову» и все проселочные «колдобины» отзываются на седоках. В том же телевизоре (в сельском «боевике») вы могли заметить, что на большой скорости телега рассыпается и происходит это именно из-за ее «жесткости».

Думаю, в городских условиях, было бы смешно и печально увидеть как «рассыпались» два соседних автомобиля, в то время как вы пытаетесь объехать детали, от уже рассыпавшихся за час до этого других машин. Дабы наш транспорт служил подольше, а «седоки» чувствовали себя получше, колеса автомобилей не жестко связаны с кузовом. К примеру, если поднять автомобиль в воздух, то колеса (задние вместе, а передние по отдельности) отвиснут и будут «болтаться», подвешенные к кузову на всяких там рычагах и пружинах.

Вот это и есть подвеска колес автомобиля. Конечно, шарнирно закрепленные рычаги и пружины — «железные» и выполнены с определенным запасом прочности, но эта конструкция позволяет колесам перемещаться относительно кузова. А правильнее сказать — кузов имеет возможность перемещаться относительно колес, которые едут по дороге.

Подвеска может быть зависимой и независимой.

Зависимая подвеска (Рис. 10) это когда оба колеса одной оси автомобиля связаны между собой жесткой балкой (задние колеса). При наезде на неровность дороги одного из колес, второе наклоняется на тот же угол

Независимая подвеска (Рис. 11) это когда колеса одной оси автомобиля не связаны жестко друг с другом (передние колеса). При наезде на неровность дороги, одно из колес может менять свое положение, не изменяя при этом положения второго колеса.

Упругий элемент подвески (пружина или рессора) служит для смягчения ударов и колебаний, передаваемых от дороги к кузову.

Схема амортизатора (Рис. 12)

1 — верхняя проушина; 2 — защитный кожух; 3 — шток; 4 — цилиндр; 5 — поршень с клапанами сжатия и «отбоя»; 6 — нижняя проушина; 7 — ось колеса; 8 -кузов автомобиля

Гасящий элемент подвески — амортизатор (Рис. 9) необходим для гашения колебаний кузова за счет сопротивления, возникающего при перетекании жидкости через калиброванные отверстия из полости «А» в полость «В» и обратно (гидравлический амортизатор). Также могут применяться газовые амортизаторы, в которых сопротивление возникает при сжатии газа.

Передняя подвеска, на примере автомобиля ВАЗ 2105 (Рис. 13)

1 — подшипники ступицы переднего колеса; 2 — колпак ступицы; 3 — регулировочная гайка; 4 — шайба; 5 — цапфа поворотного пальца; 6 — ступица колеса; 7 — сальник; 8 — тормозной диск; 9 — поворотный кулак; 10 — верхний рычаг подвески; 11 — корпус подшипника верхней опоры; 12 — буфер хода сжатия; 13 — ось верхнего рычага подвески; 14 — кронштейн крепления штанги стабилизатора; 15 — подушка штанги стабилизатора; 16 — штанга стабилизатора; 17 — ось нижнего рычага; 18 — подушка штанги стабилизатора; 19 — пружина подвески; 20 — обойма крепления штанги амортизатора; 21 — амортизатор; 22 — корпус подшипника нижней опоры; 23 — нижний рычаг подвески

1.5 Устройство амортизаторов

Устройство амортизаторов двухтрубных

Устройство и работа масляных амортизаторов

Рассмотрим рисунок 14. Во внутреннем рабочем цилиндре 1, заполненном специальной гидравлической жидкостью 2, находится шток 3 с поршнем 7, имеющим систему клапанов. Внизу цилиндра находится клапан сжатия амортизатора 9, который соединяет полость внутри рабочего цилиндра 8 с полостью между рабочим цилиндром и корпусом амортизатора 6. Эта наружная полость частично заполнена гидравлической жидкостью. Остальной объем занимает воздух 4.

При ходе сжатия, когда шток входит внутрь амортизатора, жидкость прокачивается из полости 8 в полость 5 через клапан на поршне. При этом ходе объем штока внутри амортизатора увеличивается, поэтому часть жидкости выдавливается из внутренней полости 8 в наружную полость 6 через клапан сжатия 9. От настройки этого клапана зависит усилие сопротивления амортизатора при ходе сжатия. При этом воздух 4 сжимается.

При выходе штока из амортизатора (ход отбоя) жидкость из полости 5 прокачивается в полость 8 через клапан отбоя на поршне 7. Настройкой этого клапана определяется характеристика амортизатора при ходе отбоя. Объем штока внутри амортизатора уменьшается, поэтому часть масла из полости 6 втягивается во внутреннюю полость 8.

Очень важный фактор для правильной работы амортизатора — это отсутствие воздуха во внутренних полостях амортизатора 5 и 8, который может появиться по разным причинам: после длительной стоянки автомобиля, при интенсивной работе амортизатора часть воздуха выделяется из жидкости и т.д. Из полости 8 воздух сначала через каналы в поршне попадает в полость 5. Исправный амортизатор выдавливает воздух из полости 5 во внешнюю полость с газом 4 через зазор между штоком и направляющей втулкой. Таким образом амортизатор прокачивается.

Далее рассмотрим основные узлы и детали, и их влияние на работоспособность амортизатора.(Рис. 16)

Шток 1 является одной из важнейших деталей амортизатора. Особое внимание уделяется наружной поверхности штока, которую чаще всего хромируют с последующей полировкой. Твердость и определенная шероховатость наружной поверхности непосредственно влияют на ресурс амортизатора. Любое повреждение хромового покрытия (отслоение хрома, сколы, риски, потертости, следы от ударов и т.д.) приводит к быстрому износу манжеты, потере ее герметичности и выходу амортизатора из строя. Для предохранения поверхности штока от разрушающих внешних воздействий, очень важно следить за состоянием защитных комплектов (пыльников) на амортизаторе. Кроме того, важной является ровность штока. При сильном ударе (при попадании в большую яму на скорости) шток может погнуться, что также может привести к выходу амортизатора из строя.Манжета 2 является не менее важной частью для ресурса амортизатора. Она отвечает за герметичность уплотнения штока и, следовательно, за долговечность работы амортизатора. На долговечность манжеты влияют много параметров: материал из которого манжета изготовлена, ее конструкция, качество поверхности штока, попадание на рабочие кромки песка, камешков и т.д. Водитель может сохранить изначально заложенный ресурс манжеты, только регулярно проверяя состояние пыльников амортизаторов и своевременно меняя их при обнаружении дефектов.

Центрируется шток относительно корпуса амортизатора при помощи направляющей втулки 4. Она представляет из себя втулку с антифрикционным покрытием на внутренней поверхности. Сама втулка запрессована в корпус 5. Весь узел рассчитывается таким образом, чтобы обеспечить свободное перемещение штока и прокачиваемость амортизатора, с одной стороны, и отсутствие люфта штока, с другой стороны. Размеры и материалы направляющей втулки зависят от условий работы амортизатора на автомобиле. Например, в стойке Макферсон присутствуют значительные боковые нагрузки, которые необходимо учитывать при разработке данного узла.

Поршень амортизатора 5 (Рис. 17) имеет два канала 3 и 4, каждый из которых состоит из нескольких отверстий. Эти каналы закрыты клапанами 2 и 7, состоящими из наборов пружинных шайб разного вида и жесткости, и шайб, ограничивающих открытие клапанов. При ходе сжатия жидкость из полости 8 протекает по каналу 3 и, приоткрывая компрессионный клапан 2, поступает в полость над поршнем 1. При ходе отбоя компрессионный клапан 2 закрывается и жидкость из верхней полости 1 в нижнюю 8 поступает через клапан отбоя 7. Подбирая шайбы определенной жесткости в клапане 7, регулируют характеристики амортизатора при ходе отбоя. На наружной части поршня находится уплотнение 6, выполненное из антифрикционного материала.

Клапан сжатия 11 по конструкции и выполняемым задачам очень похож на поршень амортизатора. Он также имеет два канала 12 и 13, закрытых пластинчатыми клапанами 10 и 14. При ходе отбоя жидкость через канал 12 и клапан 10 втягивается в полость 8 из полости 9. При ходе сжатия жидкость из полости 8 выдавливается в полость 9 через канал 13 и клапан 14. Клапан 14, также как и клапан отбоя поршня, состоит из набора упругих шайб, которые определяют характеристики амортизатора при сжатии.(Рис. 17)

Устройство амортизаторов, рассмотренное выше, относительно простое, однако такие амортизаторы имеют ряд недостатков:

· Двухтрубные амортизаторы могут устанавливаться на автомобиль только в вертикальном положении;

· Из-за наличия воздуха в наружной полости амортизатора и особенностей конструкции, охлаждаются двухтрубные амортизаторы хуже, чем например, однотрубные;

· Такое устройство амортизаторов имеет еще один существенный недостаток — при интенсивной работе масло в районе поршня вспенивается и характеристики ухудшаются. Это объясняется тем, что воздух и жидкость не разделены друг от друга . При интенсивной работе в районе поршня резко меняются параметры жидкости (давление, скорость и направление движения в клапанах и т.д.), что приводит к выделению пузырьков воздуха и пенообразованию масла.

Амортизаторы с газовым подпором

При создании внутри амортизатора повышенного давления газа, возможность вспенивания жидкости в амортизаторе значительно снижается. Для этого внутрь амортизатора закачивается инертный газ (чаще азот) под давлением 4…10 атм.

Для такого амортизатора должно использоваться специальное уплотнение для штока.

Такие амортизаторы также называют: амортизаторы газомасляные, газонаполненные, или газовые амортизаторы…

Уменьшение вспенивания жидкости даёт уверенность, лучшую управляемость и стабильность движения автомобиля, особенно на больших скоростях.

Кроме уменьшения вспенивания жидкости, закачка инертного газа дает еще одно преимущество перед масляными амортизаторами — уменьшение окисления жидкости и коррозии деталей внутри амортизатора.

Устройство амортизаторов однотрубных

Однотрубные амортизаторы также называют: монотрубные, газовые амортизаторы … Эти амортизаторы получили меньшее распространение среди потребителей.

Устройство амортизаторов, изготовленных по однотрубной схеме (Рис. 18), принципиально отличается от устройства двухтрубных.

Роль рабочего цилиндра здесь выполняет внутренняя поверхность корпуса амортизатора, по которой перемещается поршень. Газ, необходимый для компенсации изменений объема штока, находящегося внутри амортизатора, при работе, расположен в одной полости с жидкостью, но отделен от нее разделительным, свободно-плавающим поршнем 6

При сжатии амортизатора, поршень 6 двигаеся, сжимая газ 7. При выходе штока из амортизатора, давление газа перемещает поршень 6 на расстояние, необходимое для компенсации уменьшения объема штока, находящегося внутри амортизатора.

Функции клапана сжатия в этой конструкции выполняет один из клапанов на поршне 3. Данный поршень имеет два канала для перетекания жидкости между полостями 1 и 5. Эти каналы закрыты пластинчатыми клапанами 2 и 4, которые определяет жесткость амортизатора и при сжатии и при отбое.

Однотрубное устройство амортизаторов имеет свои преимущества и недостатки перед двухтрубной схемой.

Достоинства однотрубных амортизаторов:

· практически полное отсутствие вспенивания жидкости при работе амортизатора;

· лучшее охлаждение амортизатора;

· возможность установки амортизатора в любом положении.

Недостатки однотрубных амортизаторов:

· более сложная конструкция по сравнению с двухтрубным амортизатором;

· для работоспособности амортизатора газ необходимо закачивать под большим давлением — 20…30 атм;

· манжета находится под большим давлением, что снижает ее ресурс;

· даже небольшая неплотность уплотнения разделительного поршня 6, например из-за износа, приводит к выходу амортизатора из строя;

· более жесткая работа амортизатора на автомобиле;

· более высокая стоимость амортизатора.

1.6 Устройство колеса

Самый простой на вид узел автомобиля — колесо на самом деле несет на себе много важных функций. Великолепный автомобиль с мощным двигателем будет беспомощно скользить по гладкой поверхности, если он «обут» в несоответствующие колеса. Самые страшные аварии на дорогах происходят при внезапном разрыве колеса. Вы должны понять, что в шасси автомобиля нет важных и неважных агрегатов.

Колеса, принимая крутящий момент от полуосей и вращаясь, обеспечивают движение автомобиля по дороге.

Также они смягчают удары и толчки от неровностей. Как уже я упоминал выше, от них зависят торможение, разгон и безопасность движения автомобиля.

А теперь внимательно рассмотрим рисунок и поговорим о конструкции автомобильного колеса.

Колесо состоит из диска и шины.

Диск крепится к ступице, которой заканчивается полуось. На него надевается шина, которая является как бы «обувью» автомобиля. Конструкция автомобильной шины аналогична велосипедной, с которой вы наверняка уже сталкивались, только гораздо прочнее и сложнее. Если внутри шины имеется камера, накачанная воздухом, то мы имеем дело с камерными шинами. Если воздух находится прямо внутри покрышки, то шина бескамерная. По внутренней окружности покрышки проходит кольцо из прочных нитей, которые называются кордом. Если посмотреть, то вся поверхность шины состоит из сетки кордовых нитей или металлических проволочек. Это — предохранительный каркас шины. Со всех сторон каркас окружен резиной. Воздух, который находится внутри шины, смягчает мелкие неровности дороги и способствует комфорту при езде.

На внешней окружности шины нанесен толстый слой резины с определенным рисунком. Это протектор. Именно протектор соприкасается с дорогой. От рисунка протектора, его глубины во многом зависит поведение автомобиля на дороге. По протектору в основном различают летние и зимние шины. У них разные задачи. Зимние шины не должны проскальзывать на льду и зарываться в снегу, терять эластичность при лютых морозах. Летние шины даже в самый проливной дождь не должны «плавать» по дороге и в самую сильную жару «прилипать» к расплавленному асфальту. Но самая главная задача у них одна — в любых условиях дороги и климата обеспечивать надежное сцепление автомобиля с дорогой. От этого зависят и тормозные свойства автомобиля, и то, как он управляется.

Колеса принимают крутящий момент от двигателя, и за счет сил сцепления с дорогой обеспечивают движение автомобиля, а также они воспринимают и сглаживают удары и толчки от неровностей поверхности дороги. От них зависят возможность разгона и торможения, управляемость и устойчивость, плавность хода и безопасность автомобиля.

Колеса состоят из (рис. 19):

Рис. 19. Колесо легкового автомобиля

a) устройство колеса

б) уплотняющий буртик на ободе бескамерной шины

1 — диск колеса; 2 — обод; 3 — борт; 4 — камера; 5 — боковина; 6 — корд; 7 — протектор

ходовая часть автомобиль подвеска амортизатор

Диск, с приваренным к нему ободом, крепится к ступице колеса (см. рис. 19) или к полуоси заднего моста с помощью конических болтов или гаек. В дальнейшем, диск вместе с ободом будем называть просто — диском, так как на легковых автомобилях, в отличие от грузовиков, обод не является съемным, а составляет с диском одно целое.

Шина может быть камерной или бескамерной.

В камерной шине находится резиновая камера, которая и заполняется воздухом. А сама шина без камеры называется покрышкой.

Покрышка состоит из каркаса (корда) и протектора, а также боковин и бортов (рис.19).

Каркас шины является главной частью покрышки, ее силовой основой. Он выполняется из нескольких слоев специальной ткани — корда. Корд воспринимает давление сжатого воздуха изнутри и нагрузки от дороги снаружи. Материалом нитей корда могут служить: хлопок, вискоза, капрон, нейлон, металлическая проволока, стекловолокно и прочие материалы.

Протектор это толстый слой резины с определенным рисунком, он расположен на наружной поверхности покрышки и непосредственно соприкасается с поверхностью дороги.

В бескамерной шине отсутствует, и не предусмотрена, резиновая камера для воздуха. Полость, заключенная между покрышкой и ободом должна быть герметичной, так как непосредственно она и заполняется воздухом. Поэтому диск для бескамерной шины отличается от обычного диска наличием уплотняющих буртиков на ободе (рис. 19 б). При покупке дисков на это следует обращать внимание. Если же вы используете шины с камерой, то подойдут любые диски, буртики вам не помешают.

Маркировка шин

При покупке шин внимательно изучайте их маркировку. Например, на боковине шины можно увидеть надпись 175/70 R13. Это означает:

· 175 -ширина профиля шины в миллиметрах,

· 70 — соотношение высоты профиля шины к ее ширине в процентах,

· R — радиальная шина (с радиальным расположением нитей корда),

· 13 — посадочный диаметр шины в дюймах (один дюйм равен 2,54 сантиметра).

2. Работа ходовой части

Для увеличения срока службы, надежности работы и, в первую очередь, для обеспечения безопасности эксплуатации рекомендуется своевременно проводить диагностику и работы по ремонту и замене износившихся узлов и деталей ходовой части автомобиля.

Ходовая часть автомобиля регулярно испытывает большие нагрузки, и поэтому подвержена износу. Диагностика и ремонт подвески — залог Вашего комфорта и безопасности на дорогах. Если Вы заметили какие-либо признаки неисправностей ходовой части, Вам необходимо незамедлительно обратиться на станцию технического обслуживания. В виду низкого качества дорог, на которых эксплуатируются автомобили, мы рекомендуем проводить диагностику ходовой 1 раз в 3 месяца.

Прежде чем начинать ремонт подвески (ремонт передней подвески и задней) или замену, мы осуществляем диагностику подвески, которая включает в себя:

· проверку состояния амортизаторов, пружин, опорных чашек

· проверку люфтов в шаровых опорах, рулевых наконечниках, ШРУСах

· проверку состояния сайлентблоков и других узлов ходовой части автомобиля

· проверку подшипников ступиц

· проверку тормозных колодок, дисков, барабанов, шлангов.

3. Основные неисправности ходовой части

Шум и стук в подвеске при движении автомобиля

Неисправны стойки подвески

Замените или отремонтируйте стойки

Ослабли болты, крепящие штангу стабилизатора поперечной устойчивости к кузову. Износ резиновых подушек растяжек или штанги

Подтяните болты, замените изношенные подушки

Ослабло крепление верхней опоры стойки подвески к кузову

Подтяните гайки крепления верхней опоры

Осадка, разрушение резинового элемента опоры стойки

Замените резиновый элемент опоры стойки

Износ сайлентблоков рычагов подвески, растяжек или стоек штанги стабилизатора

Износ шарового шарнира рычага подвески

Замените шаровой шарнир

Осадка или поломка пружины подвески

Разрушение буфера хода сжатия

Большой дисбаланс колес

Автомобильная промышленность страны постоянно совершенствует конструкцию выпускаемых автомобилей с целью снижения расхода топлива, уменьшения загрязнения окружающей среды, повышения безопасности дорожного движения.

По сравнению с существующими новые модели и модификации автомобилей усложняются, в их системах появляются современные приборы и устройства. Однако эффективное использование автомобилей зависит не только от совершенства конструкции. Во многом оно определяется качеством технического обслуживания при эксплуатации. Кроме того, удовлетворение возрастающих потребностей в автомобильных перевозках не может быть обеспечено только за счет выпуска новых автомобилей. Одним из главных резервов увеличения автомобильного парка является ремонт автомобилей. Таким образом, вопросы устройства, технического обслуживания и ремонта автомобилей тесно взаимосвязаны.

1. Косенков А.А. Устройство автомобилей: Ходовая часть и проч. системы. — Рн/Д: Феникс,2005.

2. Боровских Ю.И., Буралев Ю.В. Устройство и техническое обслуживание автомобилей М.: Высшая школа, 1999

3. Калисский В.С., Мазон А.И. Автомобиль М.: Транспорт, 1998

4. Луковников А.В., Тургиев А.К. Охрана труда при эксплуатации и ремонте автомобиля. М.: Высшая школа, 2001

Размещено на Allbest.ru

Подобные документы

Устройство ходовой части автомобиля. Конструкция передней и задней подвески. Основные данные для контроля, регулировки и обслуживания колес. Общие технические характеристики рулевого управления. Назначение рабочей и стояночной тормозных систем машины.

контрольная работа [1,1 M], добавлен 03.12.2013

Техническая характеристика автомобиля. Назначение, устройство и работа ходовой части. Основные неисправности, техническое обслуживание узлов, ремонт передней подвески. Приспособления и инструменты, применяемые при техническом обслуживании и ремонте.

дипломная работа [1,5 M], добавлен 09.11.2009

Контрольная диагностика и регулировочные работы по ходовой части автомобиля. Прогнозирование долговечности рессоры до поломки по размерам усталостных повреждений в листах. Основные неисправности передних мостов, шин и колес, техническое обслуживание.

курсовая работа [2,4 M], добавлен 28.04.2011

Неполадки элементов подвески, которые влияют на плавность хода, устойчивость автомобиля в период его движения. Причины, признаки и обнаружение, устранение неисправностей ходовой части автомобиля, операции по регулировкам и техническому обслуживанию.

курсовая работа [4,4 M], добавлен 14.10.2009

Назначение, устройство и принцип работы передней и задней подвесок легкового автомобиля ВАЗ. Основные неисправности подвески и их устранение. Техническое обслуживание и ремонт подвески автомобиля. Безопасность при работе с эксплуатационными материалами.

контрольная работа [667,9 K], добавлен 19.01.2015

Общее устройство автомобиля и назначение его основных частей. Рабочий цикл двигателя, параметры его работы и устройство механизмов и систем. Агрегаты силовой передачи, ходовой части и подвески, электрооборудования, рулевого управления, тормозной системы.

реферат [243,2 K], добавлен 17.11.2009

Описание ходовой части автомобиля. Устройство рамы. Что представляет собой передняя ось. Описание задней оси. Передняя автомобильная подвеска, ее строение и работа. Особенности работы задних рессор грузового автомобиля ЗИЛ-131. Устройство колес и шин.

Источник https://seite1.ru/xodovaya-chast/xodovaya-chast-ustrojstvoprincip-rabotyremontdiagnostika/.html

Источник https://kartaslov.ru/%D0%BA%D0%BD%D0%B8%D0%B3%D0%B8/%D0%92_%D0%90_%D0%A1%D0%BE%D0%BB%D0%BE%D0%B3%D1%83%D0%B1_%D0%90%D0%B2%D1%82%D0%BE%D0%BF%D1%80%D0%B0%D0%BA%D1%82%D0%B8%D0%BA%D1%83%D0%BC_%D0%A7%D0%B0%D1%81%D1%82%D1%8C_3_%D0%A5%D0%BE%D0%B4%D0%BE%D0%B2%D0%B0%D1%8F_%D1%87%D0%B0%D1%81%D1%82%D1%8C_%D0%B8_%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D0%B7%D0%BC%D1%8B_%D1%83%D0%BF%D1%80%D0%B0%D0%B2%D0%BB%D0%B5%D0%BD%D0%B8%D1%8F/1

Источник https://otherreferats.allbest.ru/transport/00178255_0.html